云南某铜钼矿浮选药剂制度优化研究

2018-03-26朱月锋高双龙李春保孙春宝

朱月锋,高双龙,李春保,李 莹,孙春宝,寇 珏

(1.云南迪庆有色金属有限责任公司,云南 迪庆 674400;2.北京科技大学土木与资源工程学院,北京 100083;3.金属矿山高效开采与安全教育部重点实验室,北京 100083)

斑岩型铜钼矿床中,大多是铜钼矿物共生,主要矿物有黄铜矿和辉钼矿,常采用的工艺流程是粗磨下铜钼混浮-混合精矿再磨-铜钼分离,最终得到铜精矿和钼精矿[1-2]。黄翔等[3]在西藏甲玛铜钼矿的铜钼混合浮选采用常规浮选药剂,铜钼分离采用自行研发的低毒高效铜抑制剂HX,获得钼精矿钼品位48.49%、钼回收率86.95%,铜精矿铜品位32.23%、回收率95.19%。叶力佳[4]对安徽某铜钼矿的铜钼混合浮选以BK301C辅助捕收剂,分离浮选采用常规浮选药剂,最终获得钼精矿钼品位50.76%,回收率90.26%。李彩琴等[5]在内蒙古某低品位斑岩型铜钼矿混合浮选,以新型高效的捕收剂MO+CO-47,且不改变工艺流程情况下,获得铜钼混合精矿铜品位19.7%,回收率92.64%,钼品位0.339%,回收率80.34%。国内斑岩型铜钼矿,以铜钼混浮-混合精矿再磨-铜钼分离工艺流程,可获得铜精矿铜的回收率大于90%,钼精矿钼的回收率大于80%。

云南某铜钼矿是典型斑岩型铜钼矿,铜和钼的品位分别为0.52%和0.012%,采用设计的铜钼混合浮选-铜钼分离浮选的流程,铜钼混合浮选药剂制度为:KYY-1(360.25 g/t)+HCCL(52.97 g/t)+氧化钙(268 g/t);铜钼分离浮选药剂制度为:硫化钠(4 278.2 g/t)+水玻璃(1 847.3 g/t)+氟硅酸钠(1 274.4 g/t)+煤油(4.85 g/t),获得铜精矿产率1.817%,铜品位25%,回收率87%;钼精矿产率0.017%,钼品位45%,回收率76%,与同类型的铜钼矿的浮选指标相比,铜和钼的回收率有待提高。本研究目的是在现场推荐的浮选流程及药剂制度基础上对药剂制度优化提高该矿的铜和钼的回收率。

1 实验准备

1.1 矿石性质

试矿样采自云南某铜矿,其主要有用矿物为黄铜矿和辉钼矿。黄铜矿嵌布粒度较粗,多数粒径在0.005~1.0 mm,少量粒径小于20 μm的黄铜矿(<20 μm)呈稀疏浸染状分布于矿石中;辉钼矿嵌布粒度不均匀,大部分嵌布粒度较粗(>100 μm),少量嵌布粒度较细(<38 μm),其与黄铜矿规则连生或分布于脉石矿物中。脉石矿物主要为石英、长石、金云母和绿泥石等。原矿化学多元素分析结果见表1,物相分析结果分别见表2和表3。

表1 原矿化学多元素分析结果

注:*Au、Ag品位单位为g/t。

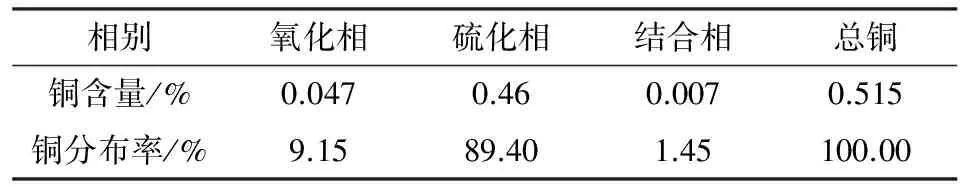

表2 原矿中铜的化学物相分析结果

表3 原矿中钼的化学物相分析结果

由表1可知,该矿石中的主要有价可回收元素为铜和钼,含量分别为0.52%和0.012%,且伴生有金、银等贵金属,在进行浮选试验时需优先考虑铜、钼的回收,同时兼顾金、银的富集,脉石矿物SiO2和Al2O3含量较高,分别为63.56%和12.66%。

物相分析结果表明,原矿中铜、钼主要以硫化物的形式存在,其在硫化物中的分布率分别为89.40%和75.00%,氧化率分别为9.15%和16.67%,属于易选矿石。

1.2 试验药剂与设备

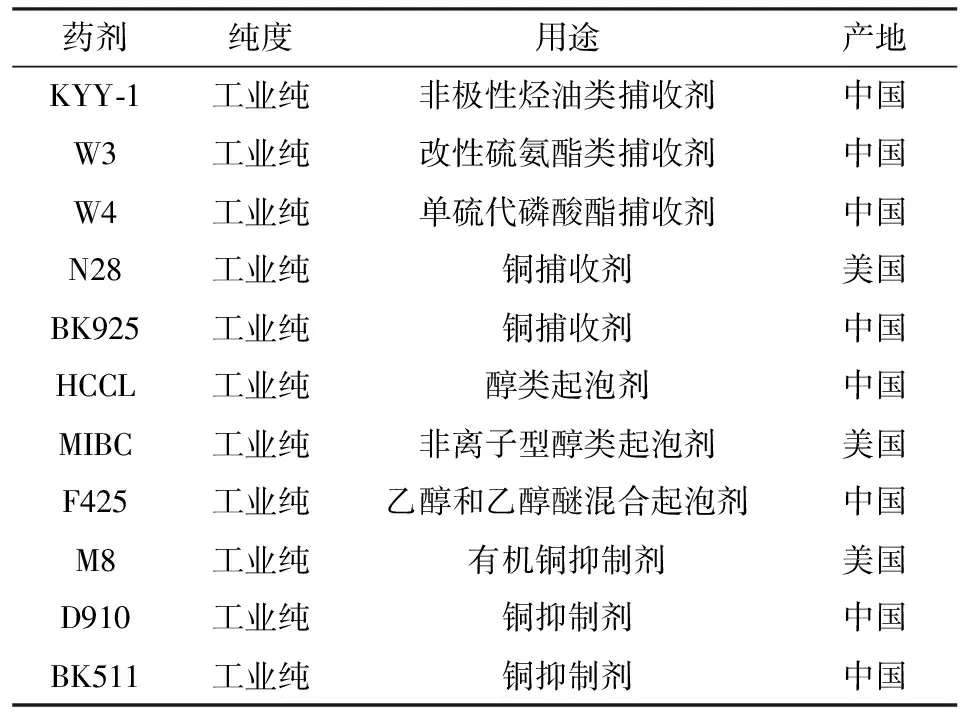

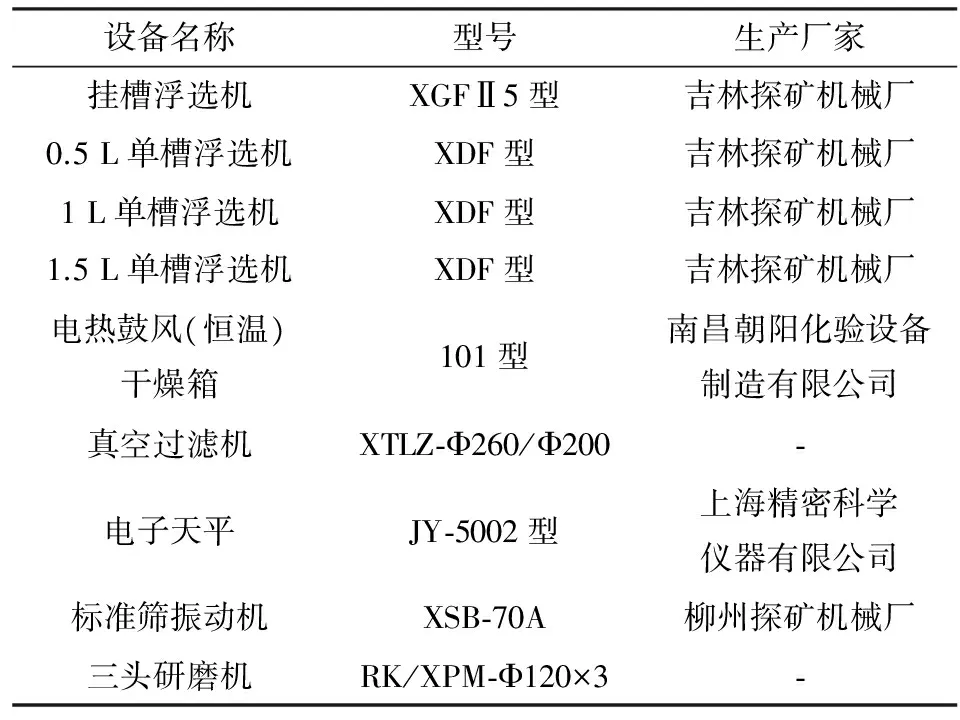

试验主要选矿药剂见表4,主要设备见表5。

表4 试验主要选矿药剂

表5 试验主要所需仪器

KYY-1烃油类捕收剂,是诸多柴油或煤油等其他商业烃油类捕收剂的经济型替代品,能有效地提高原生辉钼矿或铜钼矿的回收率。在粗磨或精选阶段加入该产品,有助于浮选尚未充分解离的矿物。

MIBC甲基异丁基甲醇,起泡剂,选择性好,活性好,生成的泡沫细且脆而不粘,消泡容易,没有捕收性,用量少。

M8改性聚丙烯酰胺,铜抑制剂,能替代硫化钠或硫氢化钠,分散性好,用量低,残留量低。

2 浮选药剂制度优化研究

2.1 铜钼混浮药剂优化试验研究

2.1.1 铜钼混合粗选氧化钙的确定

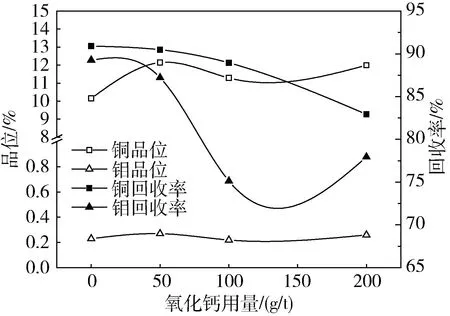

氧化钙不仅可以调节矿浆pH值,同时还可以作为一种抑制剂原矿中含有天然可浮性较好的黄铁矿,而且其在磨矿、浮选过程中进一步被矿浆中铜离子活化氧化钙对其有具有较好的抑制作用,可实现黄铜矿、辉钼矿与黄铁矿的有效分离[6-7]。在磨矿细度为-0.074 mm占59.23%、N28捕收剂10 g/t、2号油25 g/t的条件下,考察了氧化钙用量对混合浮选效果的影响,结果如图1所示。

由图1可以看出,随着氧化钙用量增加,铜钼粗精矿中铜品位先上升,后趋于12%左右,钼的品位基本保持0.25%,铜和钼回收率一直降低。综合考虑,氧化钙用量选用50 g/t比较合适。

2.1.2 铜钼混合粗选捕收剂的筛选

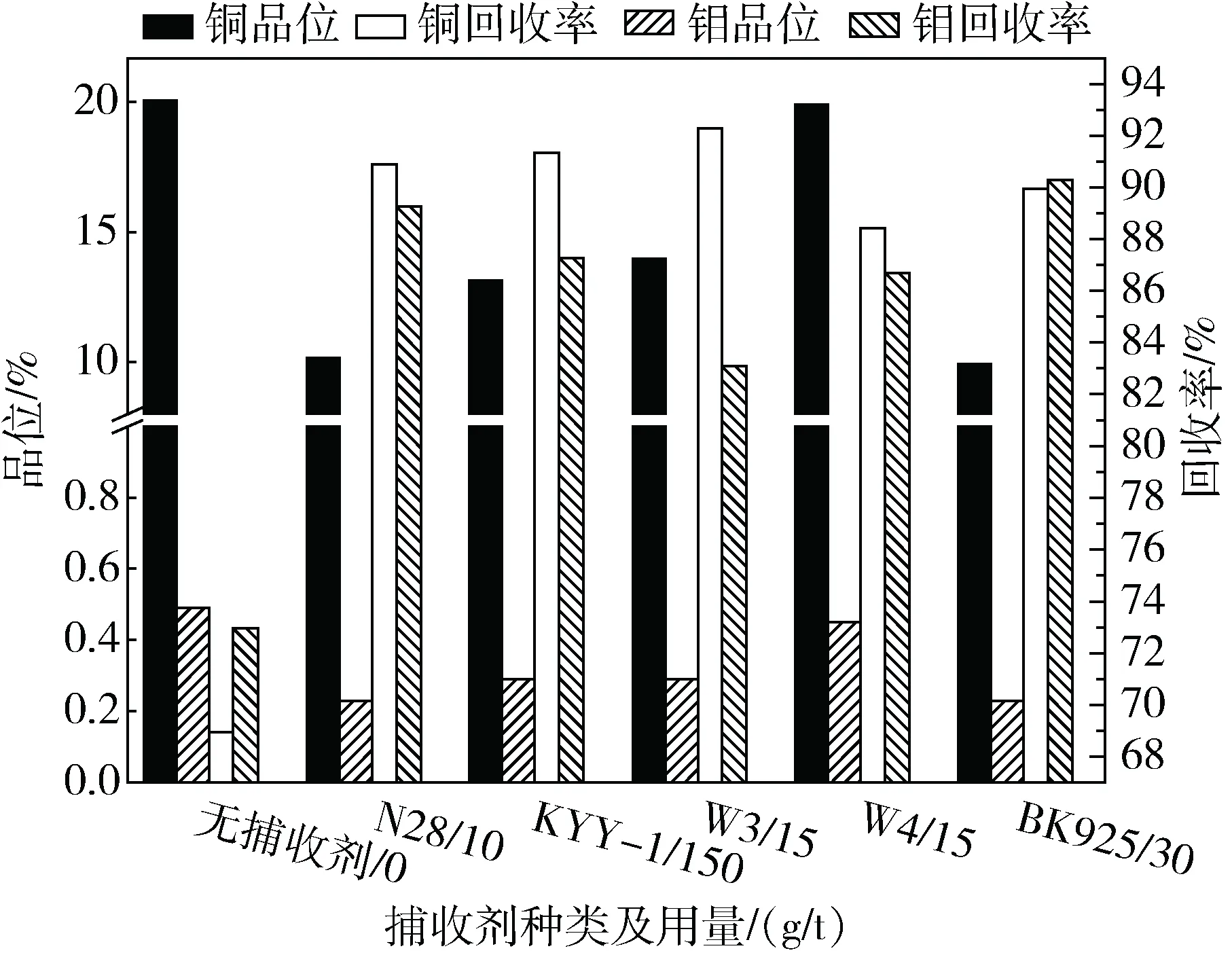

铜钼混合粗选的捕收剂种类很多,为获得理想的浮选效果,选取了N28、W3、W4、KYY-1(MCO)和BK925。在磨矿细度为-0.074 mm占59.23%、2号油25 g/t的条件下,首先考察了5种捕收剂用量对混合浮选效果的影响,最后比较这5种捕收剂在最佳用量时浮选指标,结果如图2所示。

图1 铜钼混合粗选氧化钙用量试验结果

图2 铜钼混合粗选捕收剂筛选试验结果

由图2可以看出,5种捕收剂在各自最佳用量浮选指标相差较小,但其中W3和W4捕收剂用量少,且W3的捕收能力最强和W4的选择性最好。

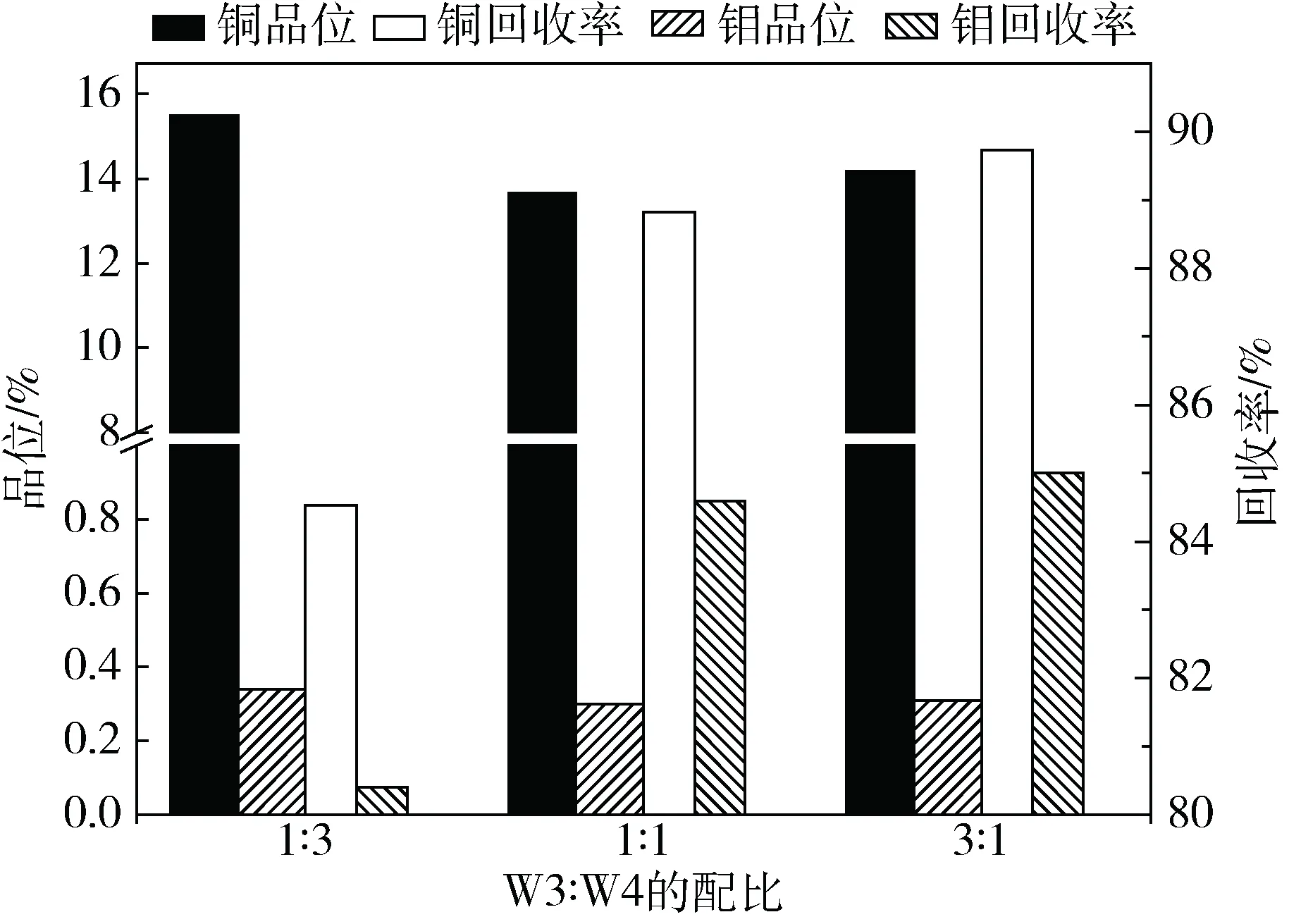

结合W3、W4药剂各自特点,对W3和W4进行复配,并考察W3+W4捕收剂用量为20 g/t时,不同配比的浮选指标。在磨矿细度为-0.074 mm占59.23%、W3+W4捕收剂20 g/t、2号油25 g/t的条件下,考察了改变W3+W4捕收剂配比对混合浮选效果的影响,结果如图3所示。

由图3可以看出,W3和W4进行复配能发挥各自特点,当W3用量多时,粗精矿铜的回收率高,当W4用量多时,粗精矿铜的品位高,综合考虑,当W3∶W4为3∶1,用量为20 g/t时,选矿指标最佳。

2.1.3 铜钼混合粗选起泡剂的筛选

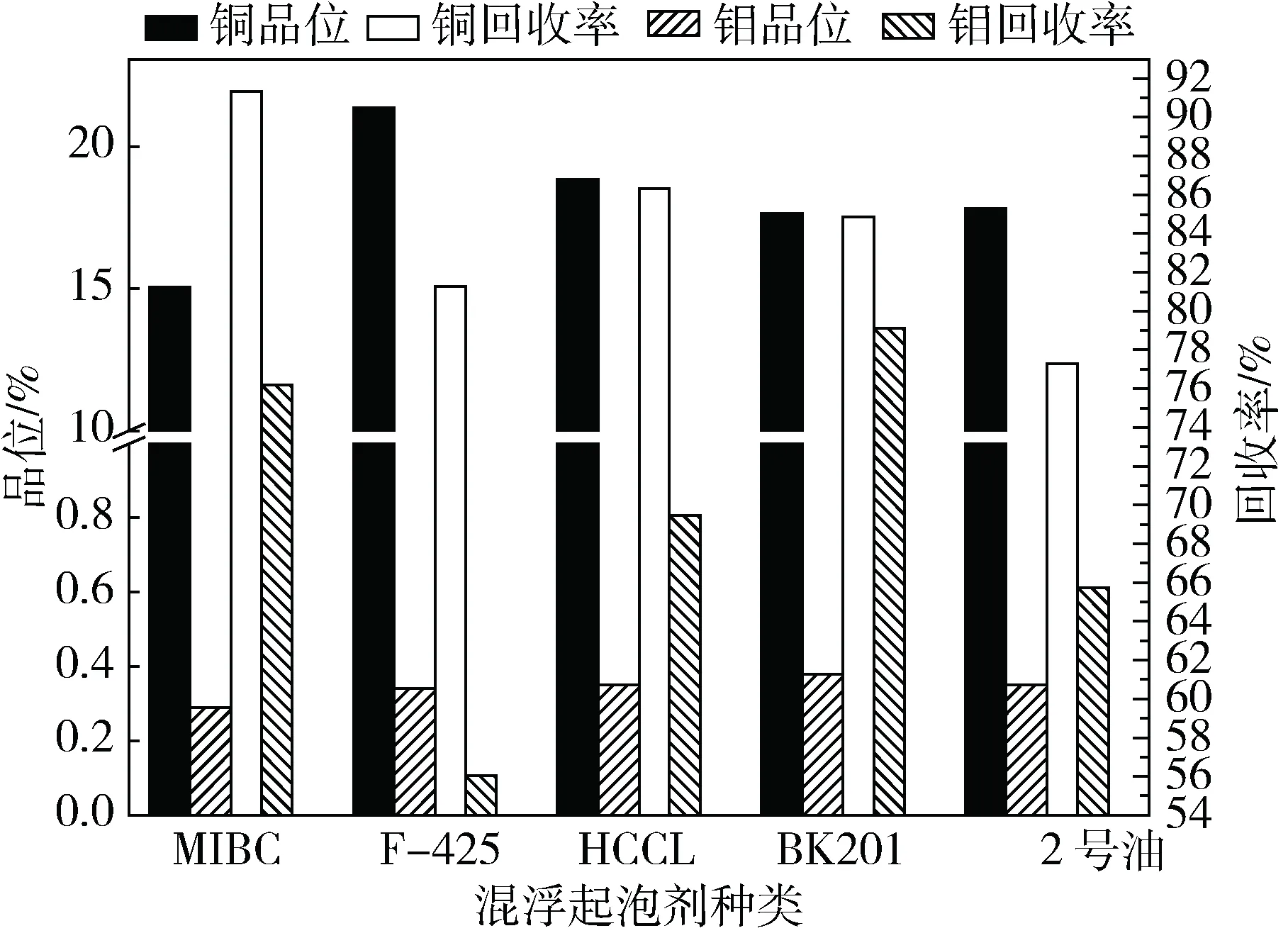

铜钼混合粗选的起泡剂种类很多,为了获得好的浮选效果,本试验选择5种起泡剂,分别为MIBC、F-425、HCCL、BK201和2号油。在磨矿细度为-0.074 mm占59.23%、N28捕收剂10 g/t、起泡剂用量10 g/t的条件下,考察了起泡剂种类对混合浮选效果的影响,试验结果如图4所示。

图3 铜钼混合粗选捕收剂配比试验结果

图4 铜钼混合粗选起泡剂种类试验结果

由图4可以看出,综合起泡性能最好的为BK201,其中F-425和MIBC两种药剂作起泡剂时分别表现出较好的选择性和铜、钼金属回收效果。

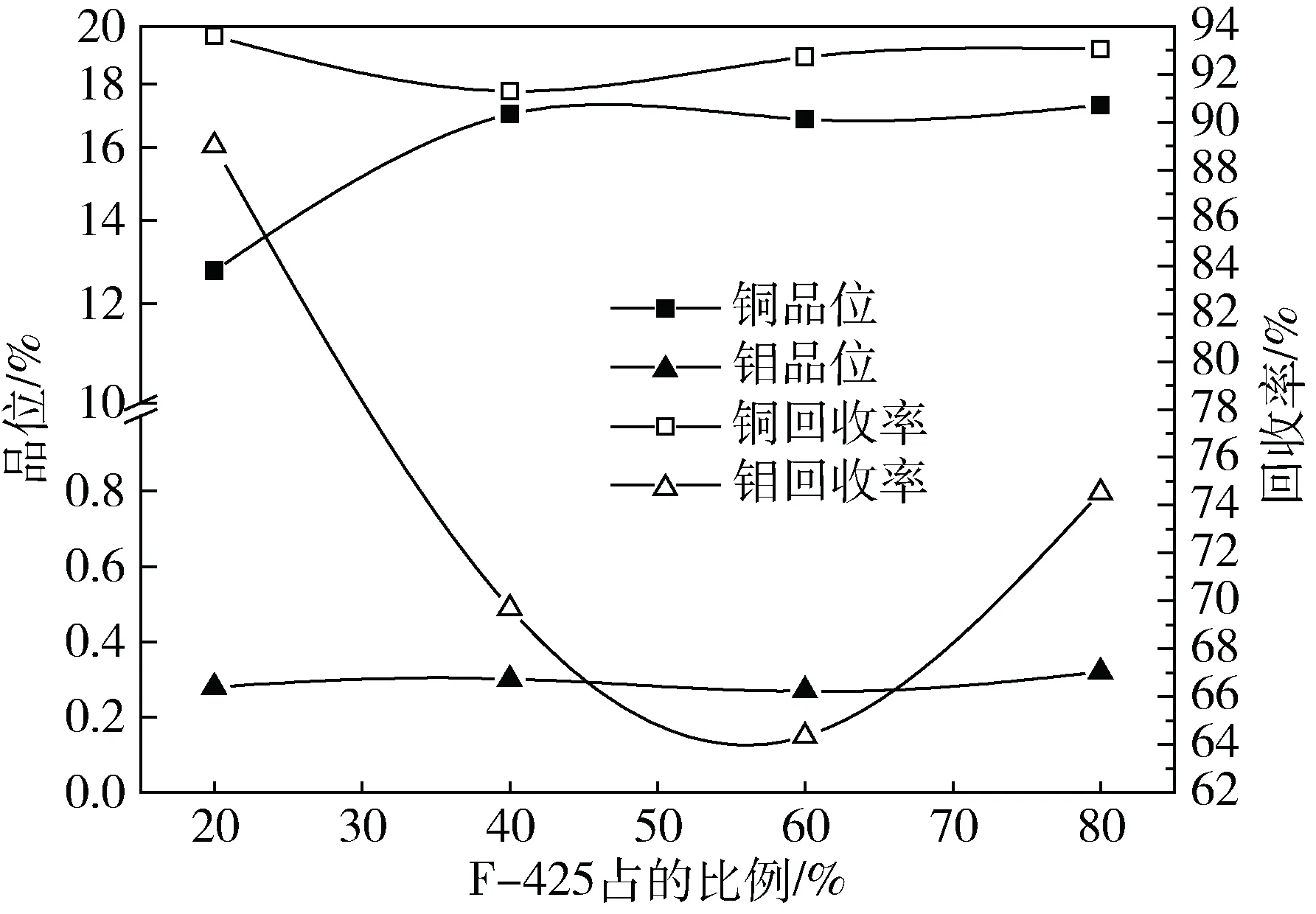

考虑到起泡剂之间的存在协同作用,尝试将MIBC和F-425组合使用。在磨矿细度为-0.074 mm占59.23%、N28捕收剂10 g/t、MIBC和F-425的用量之和为20 g/t的条件下,考察了质量之比为4∶1、2∶3、3∶2和4∶1对混合浮选效果的影响,试验结果如图5所示。

由图5可以看出,随着F-425所占比例增加,精矿钼的回收率快速降低,钼的品位基本保持0.30%,铜的品位基本保持17.00%,回收率基本保持93.00%。综合考虑,F-425∶MIBC=1∶4比例为最佳组合条件,用量为20 g/t。

图5 铜钼混合粗选起泡剂配比试验结果

2.2 铜钼分离药剂优化试验研究

2.2.1 铜钼分离粗选抑制剂种类及用量

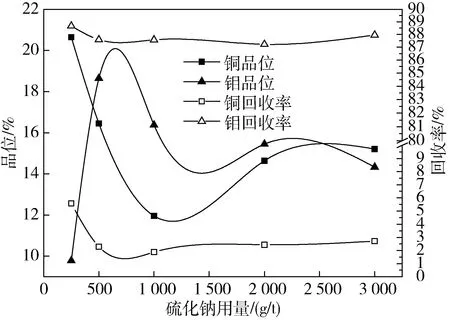

某铜矿铜钼分离采用抑铜浮钼的流程。抑铜浮钼的关键是使铜矿物表面的捕收剂疏水物质解吸,从疏水变成亲水,并在铜、钼浮选分离过程中保持这个特性[8-9]。硫化铜矿(黄铜矿、辉铜矿)是可浮性较好的矿物,需要大量的抑制剂才能有效地抑制其可浮性铜钼分离。某铜矿选厂采用“Na2SiF6+Na2S”的组合抑制剂制度,本试验寻找“Na2SiF6+Na2S”组合抑制剂的合适替代品,选择有机小分子M8抑制剂、D910抑制剂和BK511抑制剂来取代部分硫化钠用量。为确定组合抑制剂用量,首先对单一硫化钠用量进行考察。在磨矿细度为-0.045 mm占93.65%、水玻璃1 204.7 g/t、煤油3.6 g/t的条件下,考察了硫化钠用量对分离浮选效果的影响,试验结果如图6所示。

由图6可知,随着硫化钠用量增加,钼精矿钼品位先升高后降低,钼回收率基本87.50%,铜精矿的品位和回收率先降低后升高。综合考虑,硫化钠用量为1 000 g/t。

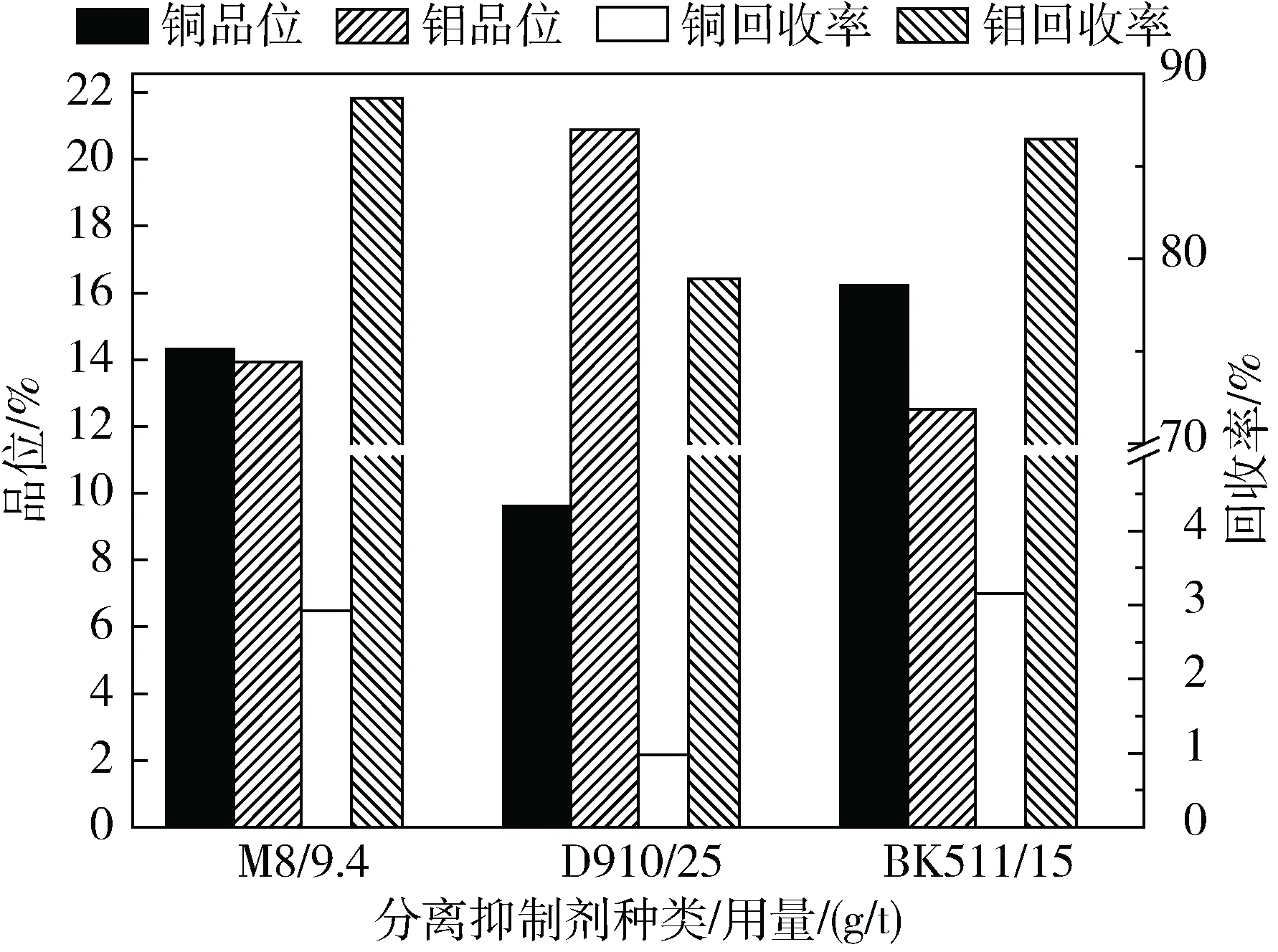

在确定硫化钠用量的基础上,50%取代硫化钠即500 g/t,研究“M8+Na2S”、“D910+Na2S”和“BK511+Na2S”替代目前选定的“Na2S+Na2SiF6”作为抑制剂做对比试验。在磨矿细度为-0.045 mm占93.65%、硫化钠用量500 g/t、水玻璃1 204.7 g/t、煤油3.6 g/t,M8、D910和BK511为推荐用量(相对原矿)的条件下,考察了抑制剂种类对分离浮选效果的影响,试验结果如图7所示。

图6 铜钼分离粗选硫化钠用量试验结果

图7 铜钼分离粗选抑制剂种类试验结果

由图7可知,“M8+Na2S”组合使用抑制效果最好,可以较好地抑制黄铜矿,而且得到较高钼品位和高回收率的钼精矿。综合考虑,选择抑制剂组合及用量为“M8 9.4 g/t+Na2S 500 g/t”。

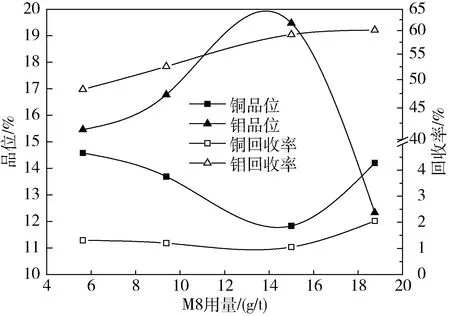

2.2.2 铜钼分离粗选M8用量

50%取代硫化钠时,考虑M8推荐用量是否为最佳,对M8进行用量的条件试验。在磨矿细度为-0.045 mm占93.65%、硫化钠用量500 g/t、水玻璃1 204.7 g/t、煤油3.6 g/t的条件下,考察了M8抑制剂用量对分离浮选效果的影响,试验结果如图8所示。

图8 铜钼分离粗选M8用量试验结果

由图8可见,硫化钠用量一定时,增大M8用量,粗精矿钼的品位先升高后降低,回收率一直升高,铜的品位降低后升高,回收率基本保持60.00%。综合考虑,确定最佳抑制剂组合及用量为“M8 15 g/t+Na2S 500 g/t”。

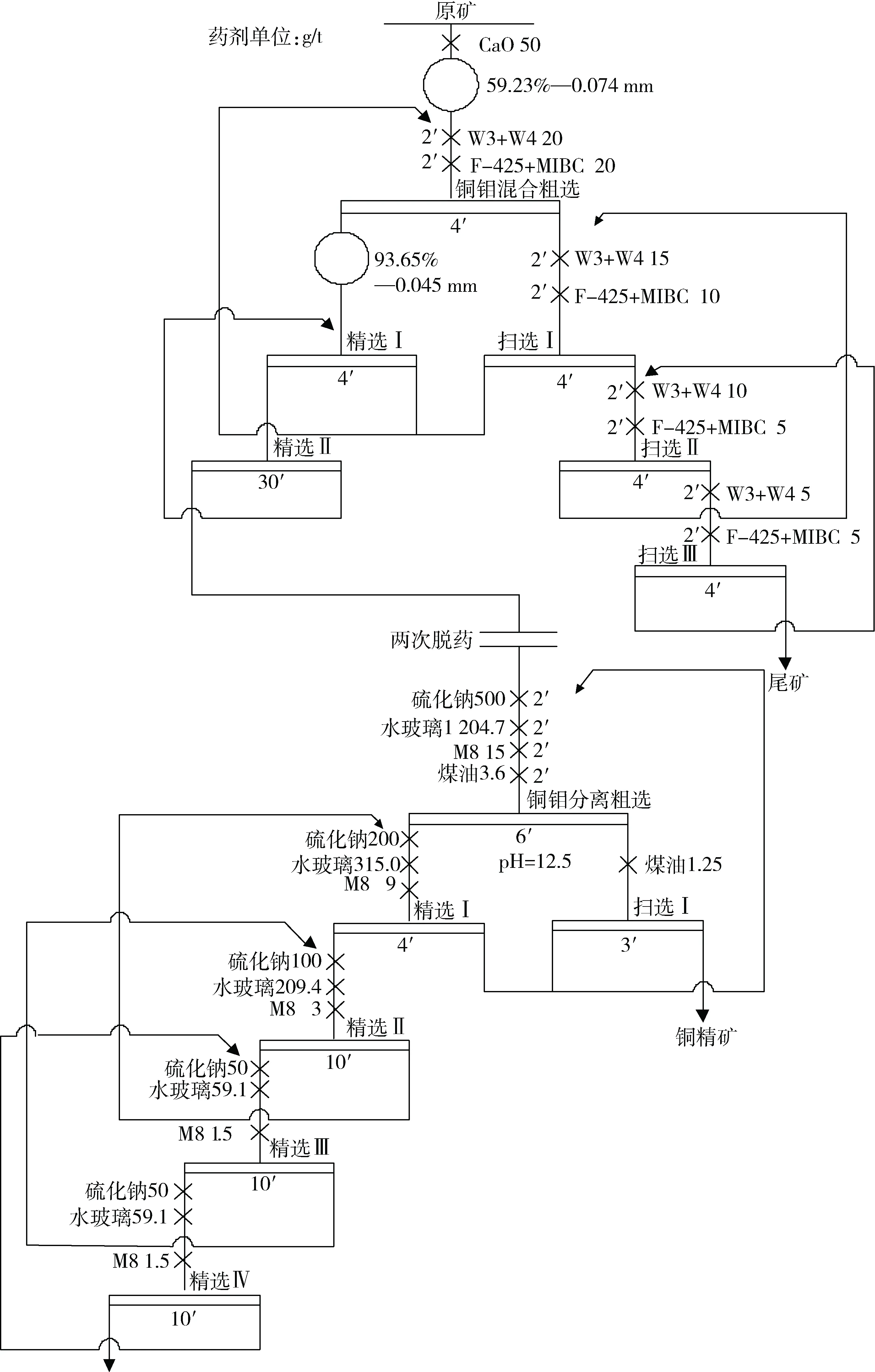

2.3 铜钼混合浮选-铜钼分离闭路试验

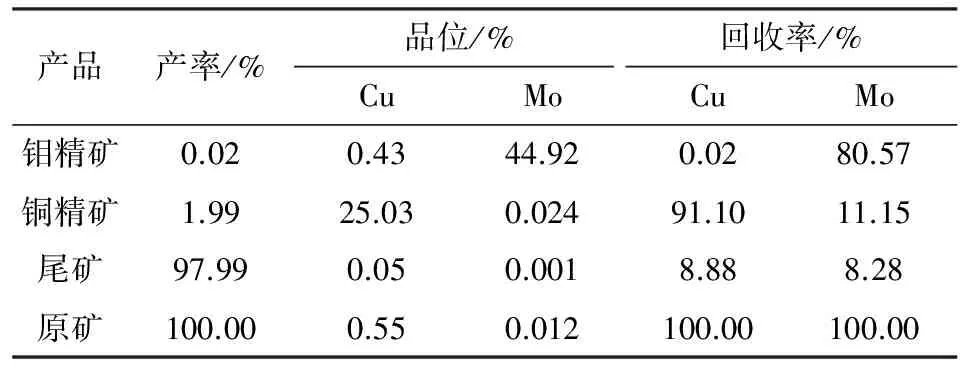

在前面药剂制度优化基础上,进行铜钼混合浮选-铜钼分离综合条件开路试验,并取得了较好的指标。开路基础上,进行铜钼混合浮选-铜钼分离闭路试验。闭路试验工艺流程如图9所示,试验结果见表6。

图9 铜钼混合浮选-铜钼分离闭路试验流程

表6 铜钼混合浮选-铜钼分离闭路试验结果

产品产率/%品位/%回收率/%CuMoCuMo钼精矿0.020.4344.920.0280.57铜精矿1.9925.030.02491.1011.15尾矿97.990.050.0018.888.28原矿100.000.550.012100.00100.00

3 结 论

1) 云南某铜矿药剂制度优化后,混合浮选采用捕收剂W3和W4和起泡剂F-425和MIBC,分离浮选采用高效的铜抑制剂M8,全闭路试验可以获得了钼精矿钼品位44.92%,含铜0.43%,钼回收率80.57%;铜精矿铜品位25.03%,含钼0.024%,铜回收率91.10%的良好指标。

2) 药剂制度优化的试验指标与云南某铜矿设计指标相比,铜精矿铜品位提高了0.03个百分点,回收率提高了4.10个百分点,钼精矿钼品位降低了0.08个百分点,回收率提高了4.57个百分点。因此,对云南某铜矿的药剂制度优化是有效的。

[1] 张军成.铜钼矿石的选矿及铜钼分离工艺[J].矿业快报,2006,25(8):13-15.

[2] 胡志刚,代淑娟,孟字群,等.某低品位铜钼矿选矿试验[J].金属矿山,2012(6):68-71.

[3] 黄翔,杜浩荣,肖日鹏,等.西藏甲玛铜钼矿浮选试验研究[J].矿冶,2015,24(4):17-21.

[4] 叶力佳.安徽某低品位铜钼矿石的选矿试验研究[J].有色金属:选矿部分,2009(1):4-8.

[5] 李彩琴,孙春宝,李绍英,等.某低品位铜钼矿石混浮捕收剂替代试验[J].金属矿山,2013(11):77-80.

[6] 胡岳华,章顺力,邱冠周.石灰抑制黄铁矿的活化机理研究[J].中南工业大学学报,1993,26(2):176-180.

[7] 胡岳华,邱冠周,章顺力.石灰抑制黄铁矿的活化及活化剂结构—性能[J].有色金属,1996(4):24-28.

[8] 张成军.铜钼矿石的选矿及铜钼分离工艺[J].矿业快报,2006,25(8):13-15.

[9] 代宗,蒋太国,方建军,等.铜钼混合精矿浮选分离的研究进展[J].矿山机械,2017(4):1-6.