管道内外壁缺陷的漏磁检测

2018-03-22,,,,

,,,,

(1.东北石油大学 机械科学与工程学院,大庆 163318;2.中石油川庆钻探工程有限公司 安全环保质量监督检测研究院,广汉 618300)

管道运输已成为石油和天然气传输的首选方式,在国民经济发展的运输任务中起着不可替代的作用[1]。但是管道长期受内部介质和外部空气等因素影响,非常容易发生腐蚀,甚至产生穿孔,发生介质泄漏、管道爆炸等事故,严重威胁国家和人民财产安全[2-4]。因此,石油管道腐蚀泄漏检测技术的研究变得越来越重要,在众多管道缺陷的无损检测方法中,漏磁检测技术可实现管道的在线检测,可实现带防腐层检测而不需要对表面进行打磨处理,且检测速度快,减轻了检测人员的劳动强度,得到了广泛的应用[5]。

针对管道的主要缺陷形式,利用可变径管道漏磁检测仪对不同管径、不同缺陷类型的试件进行检测。通过分析不同类型腐蚀缺陷漏磁场的分布特性,得出管件内外壁球形、槽形及外壁裂纹缺陷的漏磁信号峰值压差曲线。其结论为后续现场检测及定量分析缺陷的形状和尺寸提供理论基础和实践依据。

1 试件的制备

严格按照标准NB/T 47013.12-2015《承压设备无损检测 第12部分:漏磁检测》要求制备试件。选用与被检测管件几何尺寸相同、铁磁性能相同或相近的材料,制备试验需要38.1,50.8,76.2,101.6 mm共4种管径,壁厚均为8 mm的校准试件、对比试件及裂纹试件。试件表面加工缺陷宽度与深度的公差不大于±0.2 mm。

1.1 管件校准试件

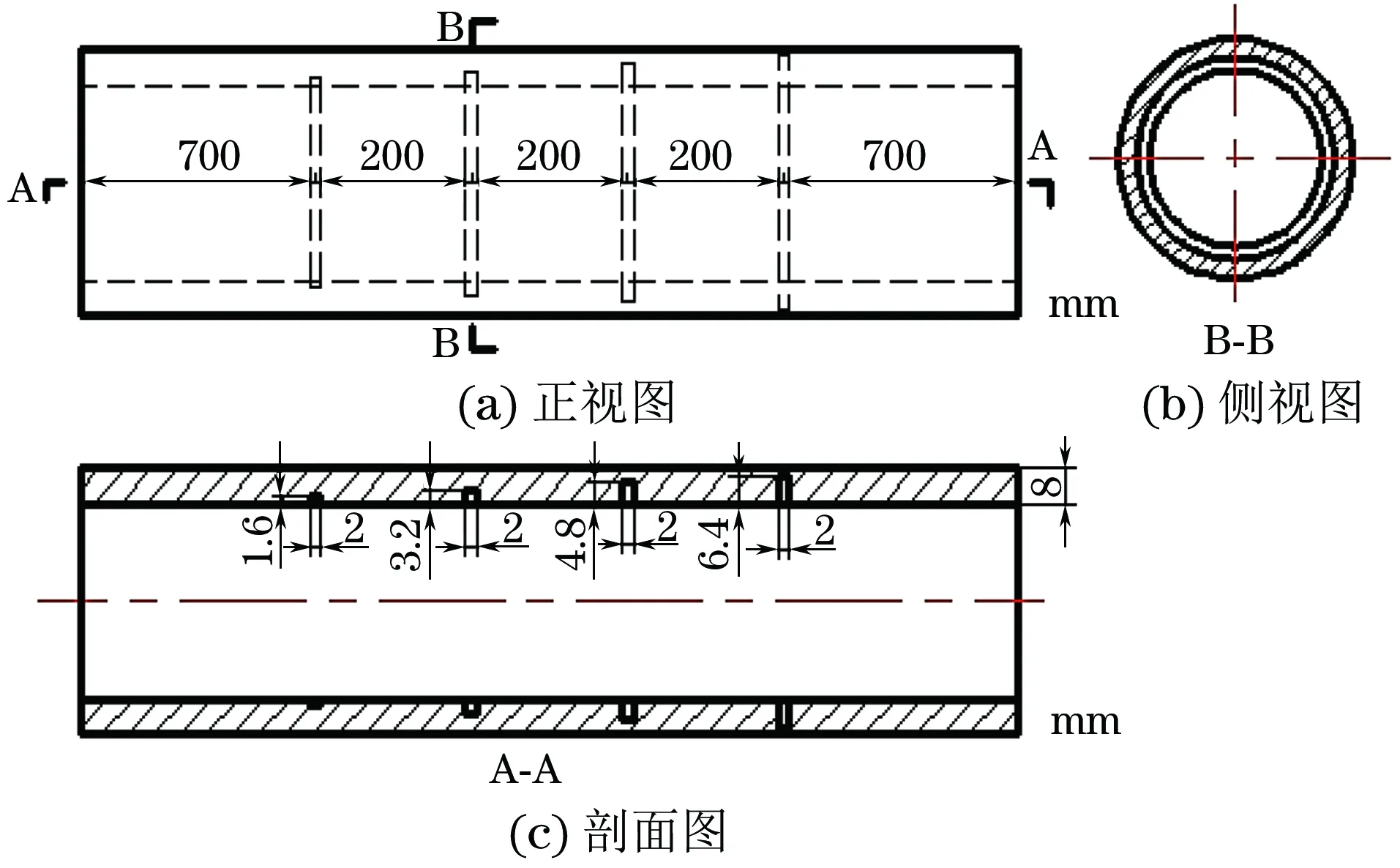

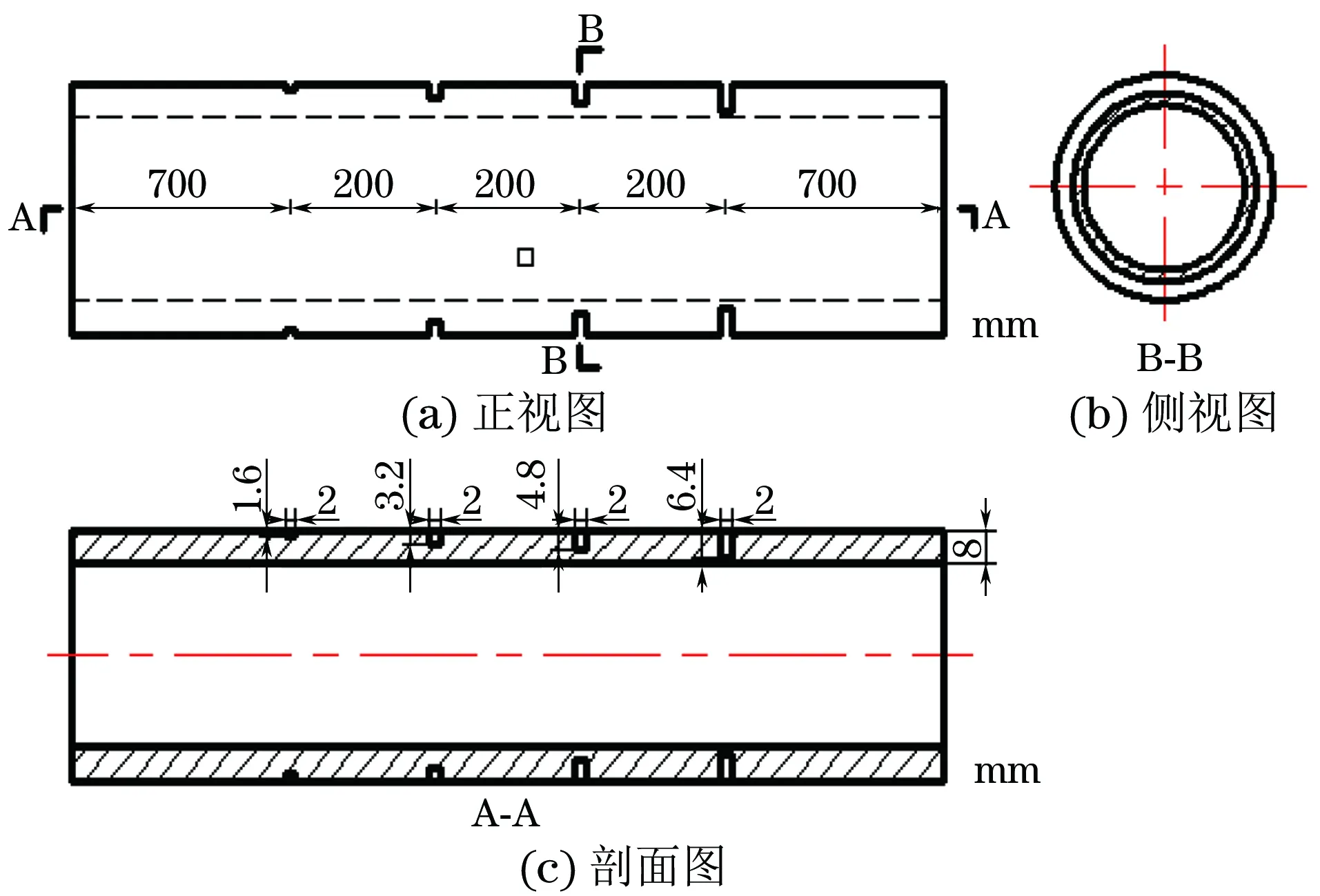

管件校准试件的最小长度为2 000 mm。在校准试件内外表面分别加工宽为2 mm,深为20%,40%,60%,80%壁厚的4条周向槽,槽与槽之间的间距至少为200 mm。加工的内外壁缺陷校准试件结构示意分别如图1,2所示。

图1 管件内壁缺陷校准试件结构示意

图2 管件外壁缺陷校准试件结构示意

1.2 管件对比试件

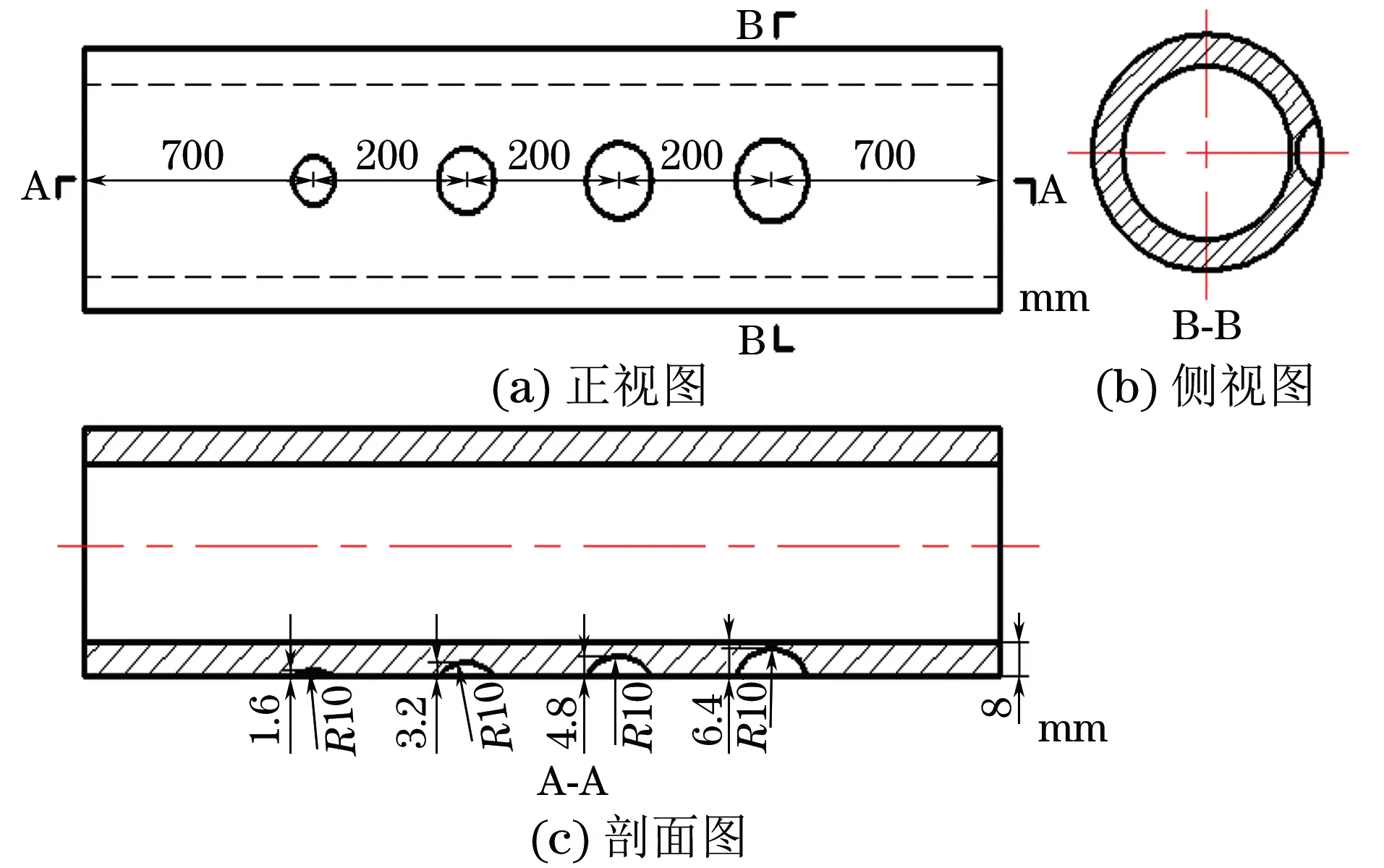

管件对比试件的最小长度为2 000 mm,且不得小于管件的外周长。在对比试件内外壁上分别加工长为探头阵列总扫查宽度的1.5倍,深为20%,40%,60%,80%壁厚的4个球形孔。孔与孔之间的间距至少为200 mm,两端孔距试件边沿的距离相同,且不小于300 mm。加工的内外壁缺陷对比试件结构示意分别如图3,4所示。

图3 管件内壁缺陷对比试件结构示意

图4 管件外壁缺陷对比试件结构示意

1.3 管件裂纹试件

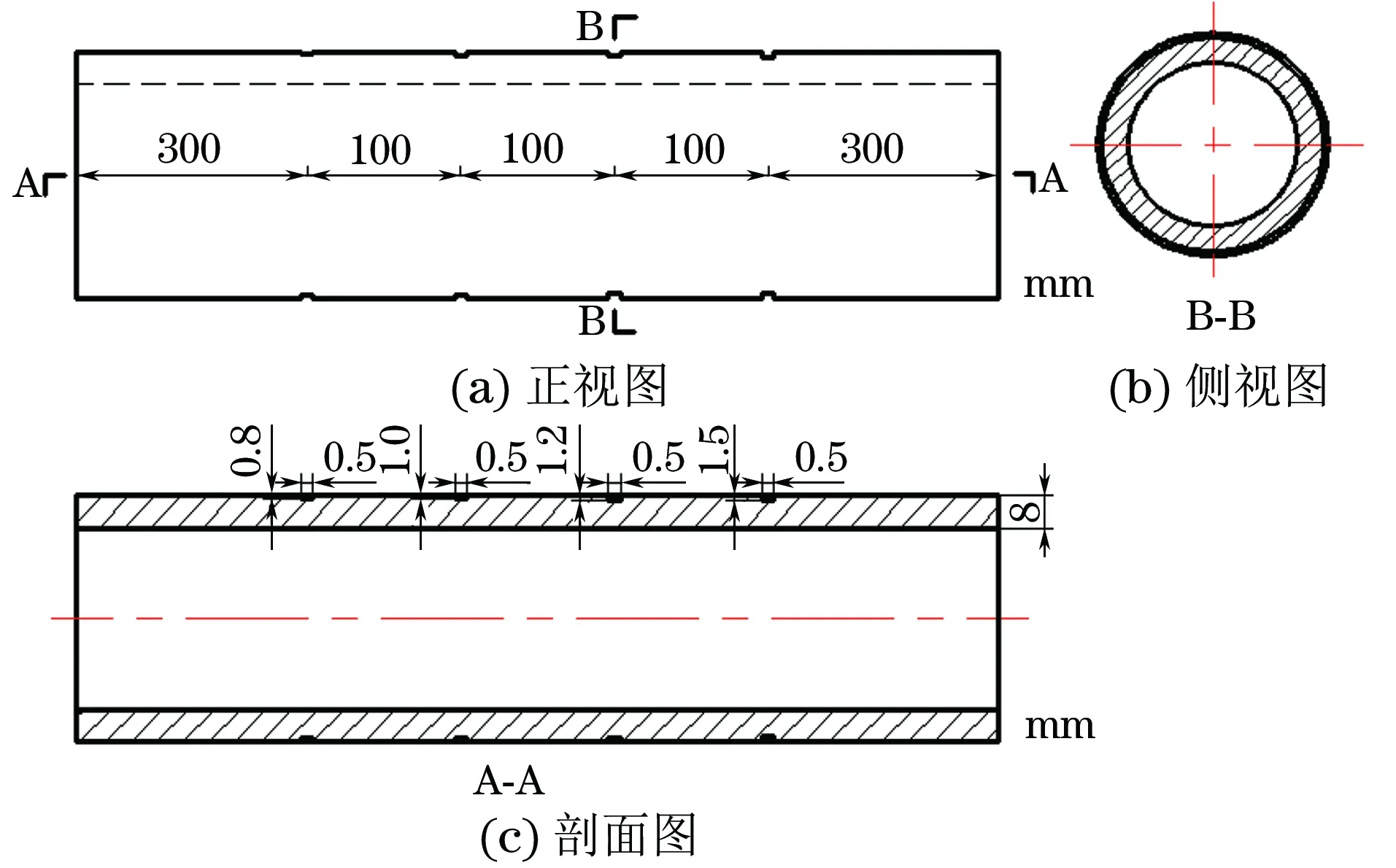

管件裂纹试件的最小长度为900 mm,且不得小于管件的外周长。在裂纹试件上从管件外表面分别加工宽为0.2 mm,深为0.5,0.8,1.0,1.2 mm的4条裂纹槽,槽与槽之间的间距至少为100 mm。加工的外壁裂纹试件结构示意如图5所示。

图5 管件外壁裂纹试件结构示意

2 试验方法

2.1 管道漏磁检测系统

试验设计的管道漏磁检测系统框图如图6所示,管道漏磁检测系统软件主界面如图7所示。被测管壁被磁化后,由霍尔元件传感器采集泄漏的磁场信号,然后将磁场信号转变为电压信号,并通过数据采集系统输入到工业计算机中,在工业计算机上便可通过管道漏磁检测分析软件进行试验数据的波形分析,识别管道的缺陷特征。

图6 管道漏磁检测系统框图

图7 管道漏磁检测软件主界面

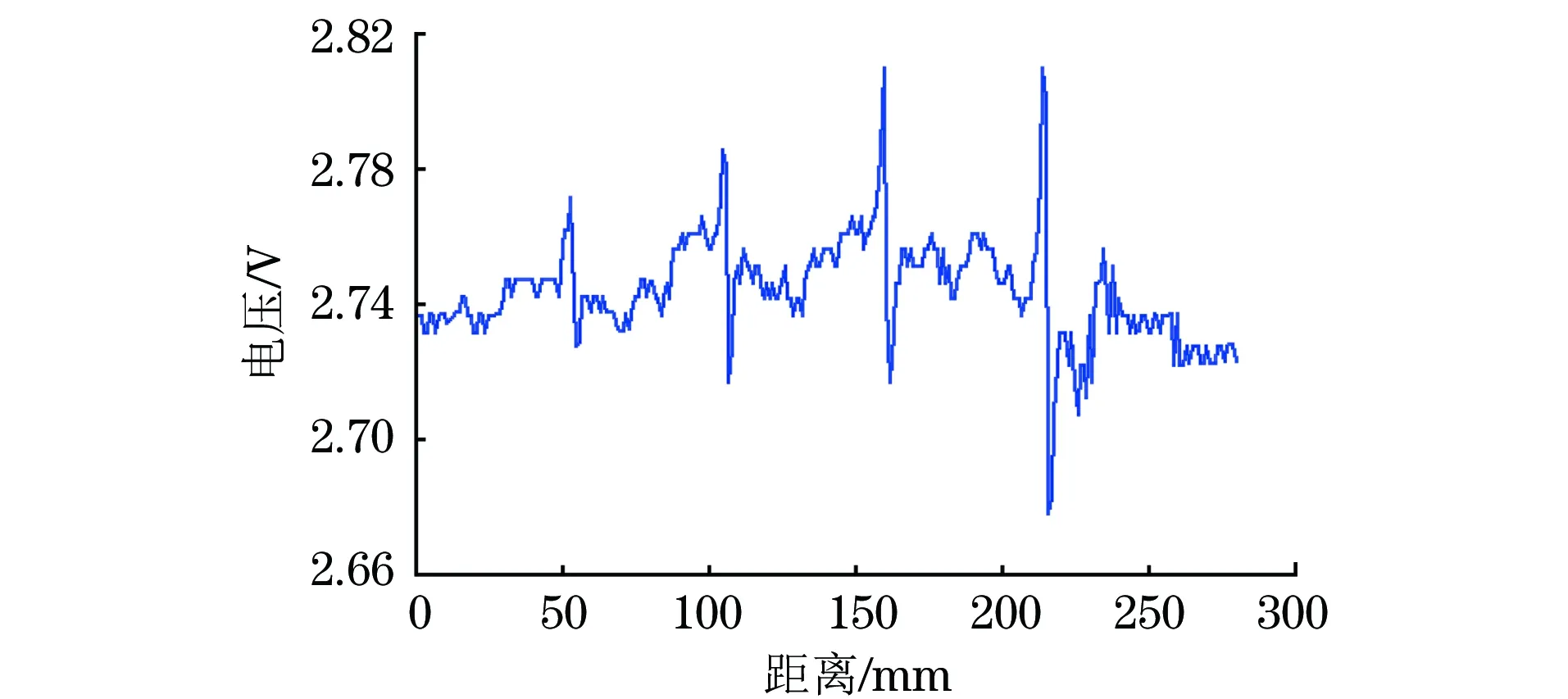

图8 校准试件漏磁信号波形

2.2 校准试件试验

采用管道漏磁检测系统对内外壁存在凹槽缺陷的校准试件进行检测。获取试验数据,经过分析后可观测到缺陷漏磁场信号的三维模型和缺陷上方最佳通道所测数据的二维波形(见图8),深为20%,40%,60%和80%壁厚的缺陷都可以检出,深为20%壁厚缺陷信号的检出证明设备可以检测出1.6 mm深的凹槽缺陷。

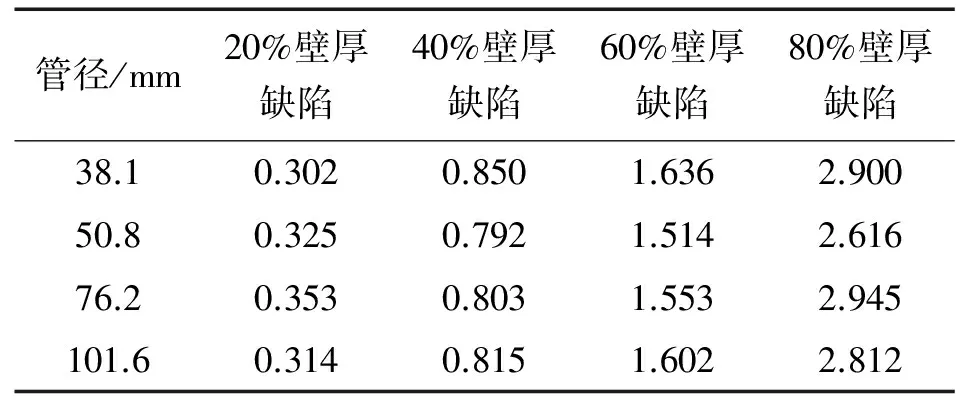

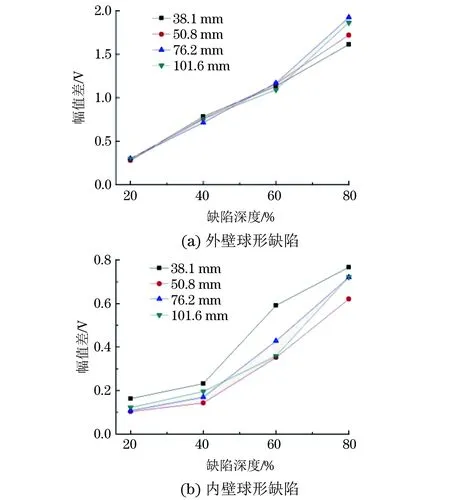

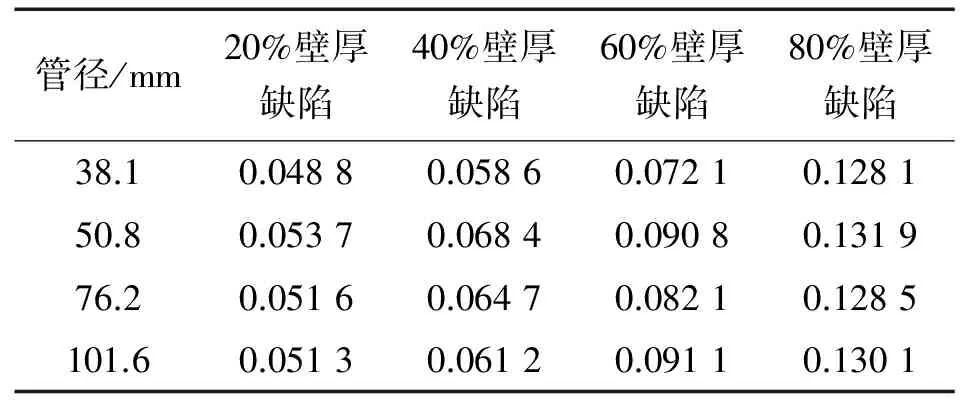

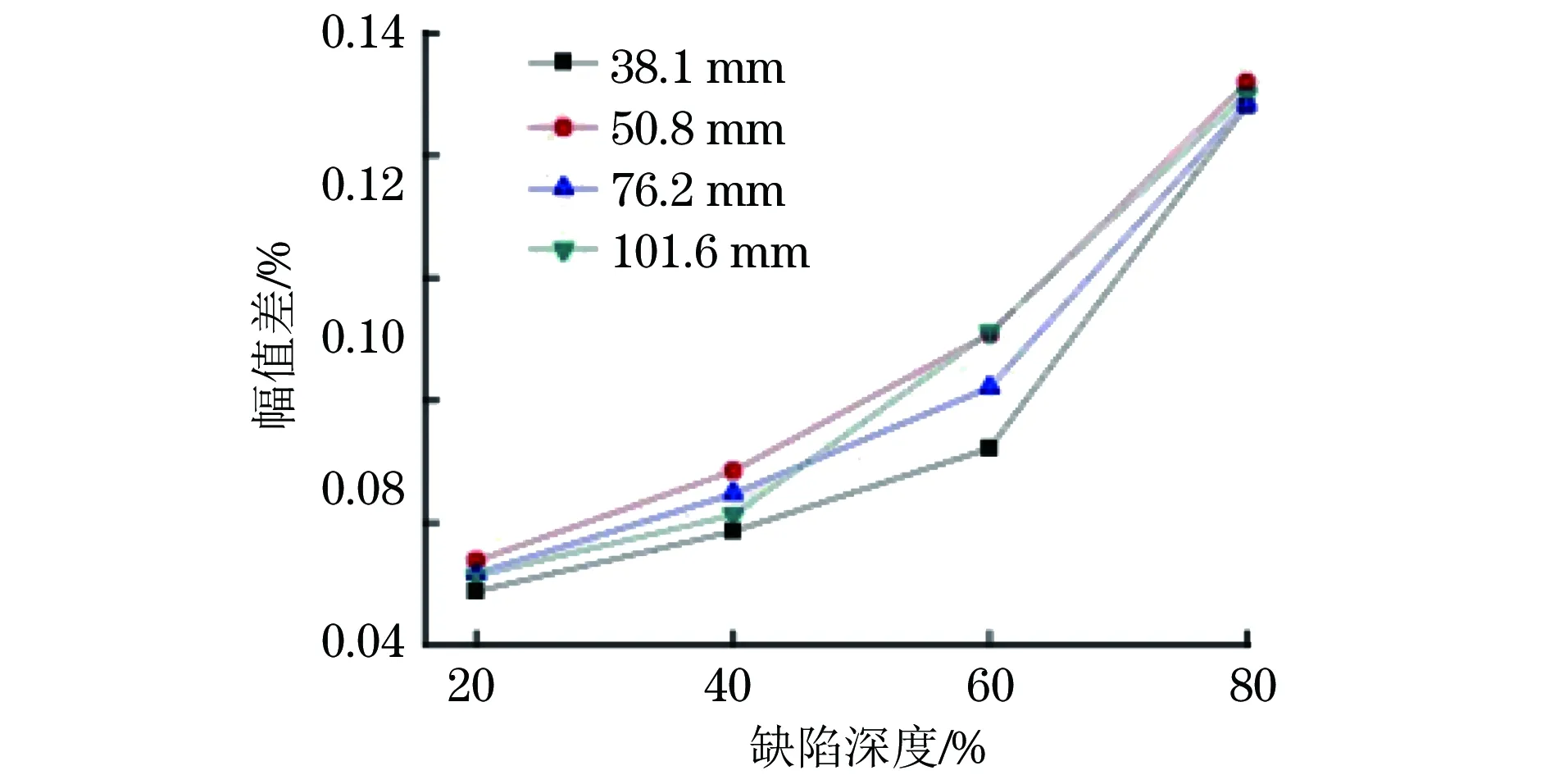

提取不同管径内外壁槽缺陷漏磁信号的电压峰值和谷值,对应缺陷深度下电压峰谷差如表1,2所示。将各管径峰谷的压差绘制成曲线,如图9所示。可以看出缺陷越深,形成的峰谷电压差越大。图9中各管径60%和80%壁厚的缺陷信号变化是由于调整仪器时提离值不同,检测信号强弱就不同引起的。试验证明凹槽缺陷深度越深,缺陷信号强度越强;凹槽缺陷深度相同时的缺陷信号不受管径影响。

表1 各管径外壁不同深度槽形缺陷的电压峰谷差 V

表2 各管径内壁不同深度槽形缺陷的电压峰谷差 V

图9 不同深度内外壁槽形缺陷的信号对比

2.3 对比试件试验

在管道内部球形缺陷制备时,首先在管道的一侧开直径为2.5 cm孔打通管壁,然后在孔的内部深入到内壁加工20%,40%,60%,80%壁厚的球形缺陷。采用管道漏磁检测系统对内外壁存在球形缺陷的管件对比试件进行检测,对比试件实物如图10所示。

图10 对比试件实物

通过多次检测提取数据,经分析后同样可观测到缺陷漏磁场信号的三维模型,以及缺陷上方最佳通道所测数据的二维波形(见图11),可以清晰地看出4个缺陷信号,证明20%,40%,60%,80%壁厚的缺陷信号都可以被检测到,检测精度最小可达1.6 mm。

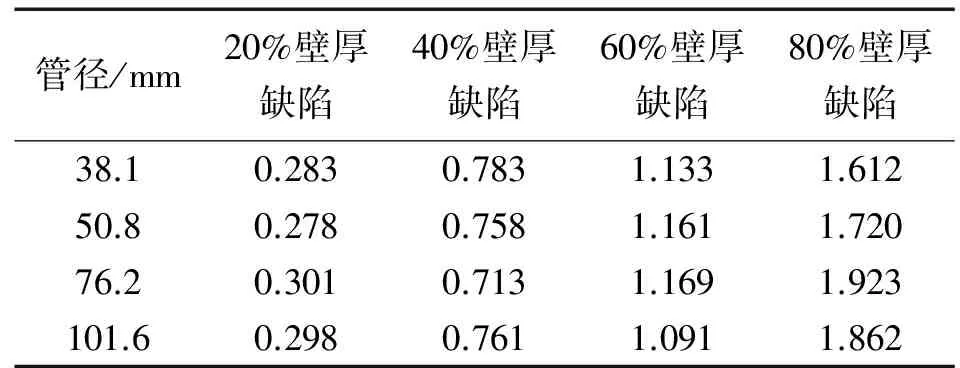

提取不同管径内外壁球形缺陷漏磁信号电压峰值和谷值,对应缺陷深度下峰谷的电压差如表3,4所示。将各管径内外壁球形缺陷的峰谷差绘制成曲线,如图12所示。图12 中缺陷信号差异是仪器调节角度时出现误差而导致的,并不影响检测精度。由试验结果可看出:球形缺陷深度越深,缺陷信号强度越强;球形缺陷深度相同时的缺陷信号不受管径影响。

表3 各管径外壁不同深度球形缺陷的电压峰谷差 V

表4 各管径内壁不同深度球形缺陷的电压峰谷差 V

图12 不同深度内外壁球形缺陷信号的对比

2.4 裂纹试件试验

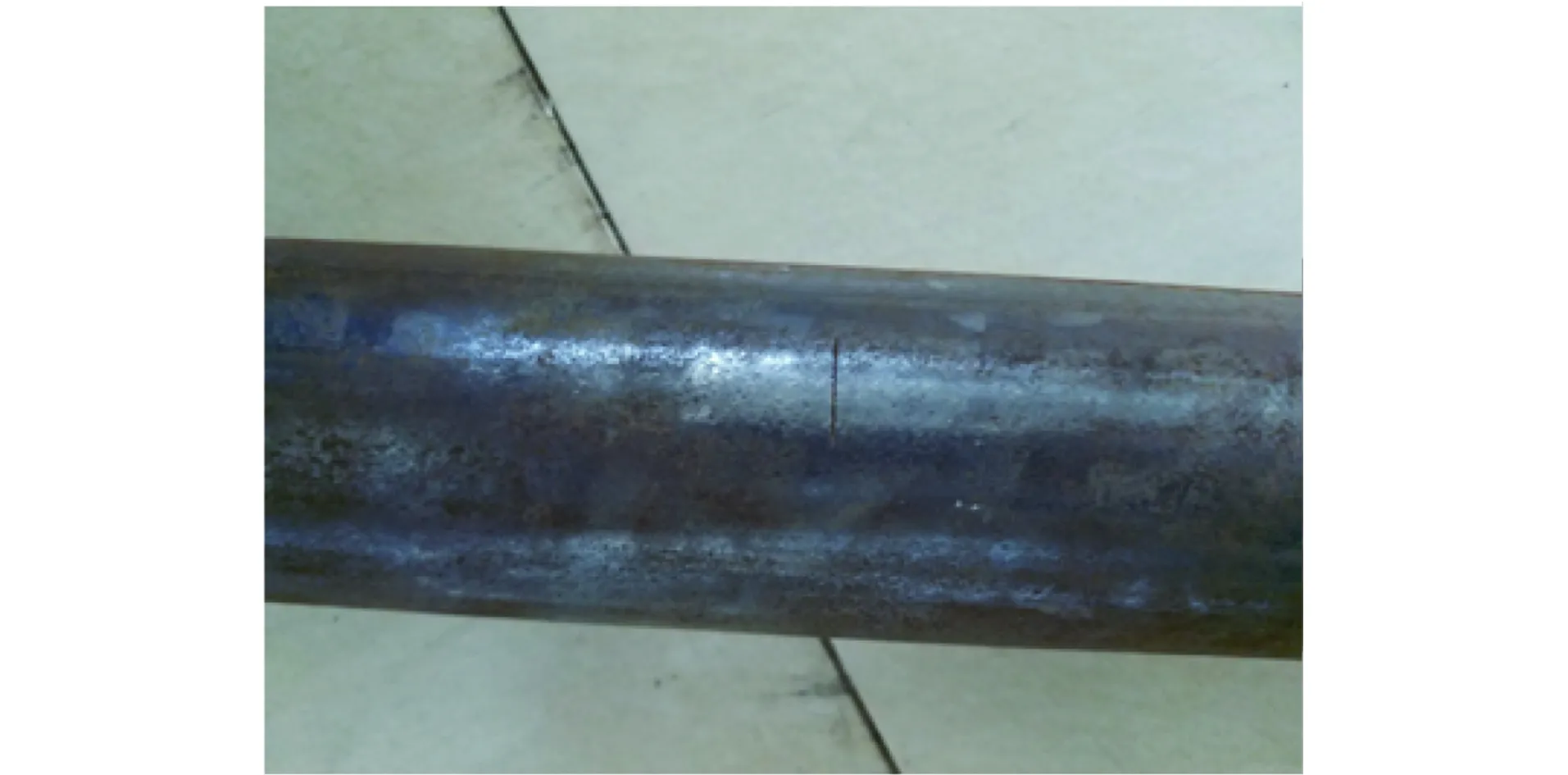

采用管道漏磁检测系统对外壁存在裂纹缺陷的管道试件进行试验,裂纹试件实物如图13所示。

图13 裂纹试件实物

经过多次提取数据进行分析,可得缺陷漏磁场信号三维模型和缺陷上方最佳通道所测数据的二维波形(见图14),可明显看出裂纹缺陷的信号幅值比槽缺陷和球形缺陷的幅值要小,对数据进行滤波处理后仍然可得到4个缺陷信号,证明设备可以检测出0.5 mm深的裂纹缺陷。

图14 裂纹试件缺陷的漏磁信号波形

提取不同管径缺陷漏磁信号电压峰值和谷值,对应缺陷深度下的电压峰谷差如表5所示。将各管径缺陷的峰谷差绘制成曲线,得到不同深度裂纹缺陷的信号对比如图15所示。试验证明裂纹缺陷深度越深,缺陷信号越强;裂纹缺陷深度相同时的缺陷信号不受管径影响。

表5 各管径不同深度裂纹缺陷的电压峰谷差 V

图15 不同深度裂纹缺陷的信号对比

3 缺陷信号幅值分析

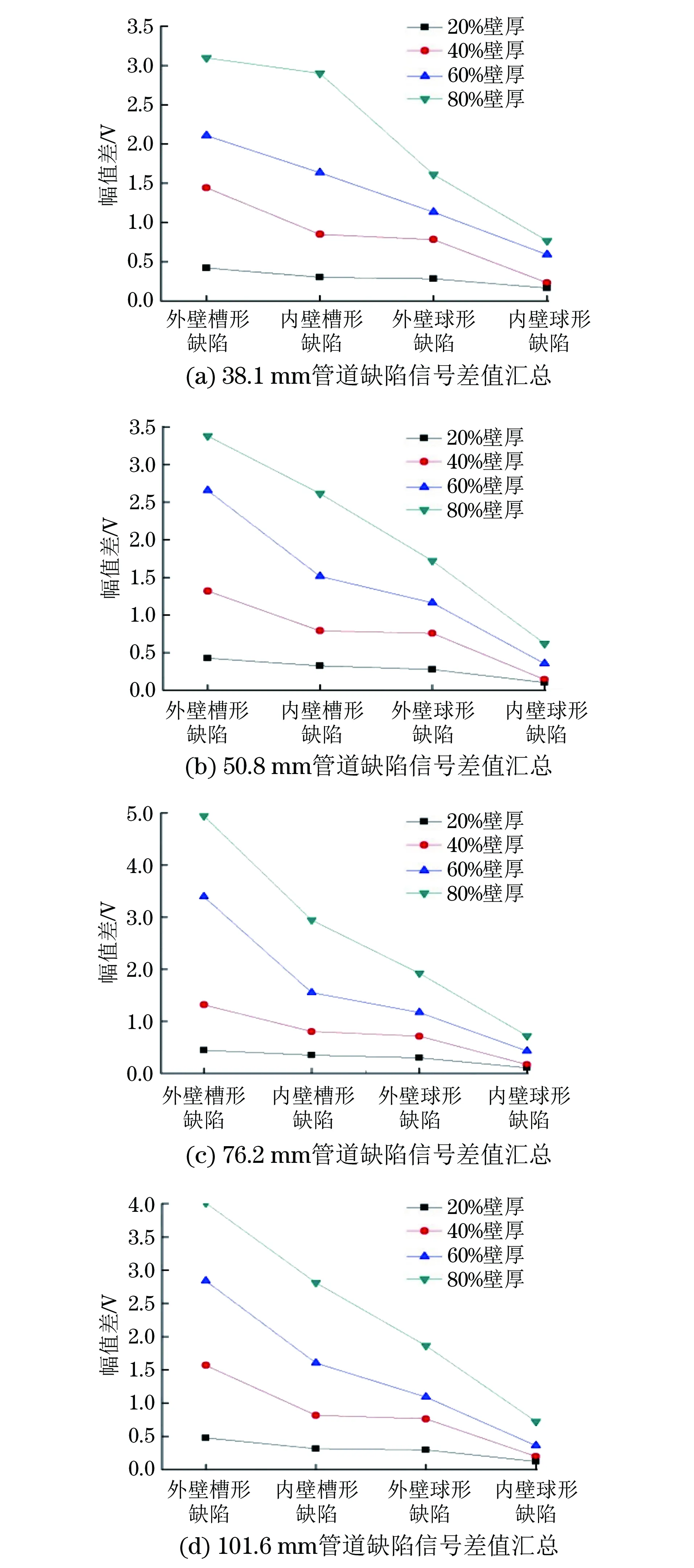

可变径管道漏磁检测仪的提离值对缺陷信号的幅值有很大影响[6-7],试验采集多组数据,选取提离值相同时的几组数据进行采样,提取缺陷处最优的传感器信号进行分析,计算4种缺陷信号的幅值差来进行统计。为了更直观地观察数据的趋势,对数据进行整理,得到各管径不同类型缺陷在不同缺陷深度下的电压峰谷差(见图16)。

图16 各管径不同深度不同类型缺陷的信号对比

由图16可知,相同缺陷深度下管外壁槽形缺陷的漏磁场信号强度大于管内壁槽形缺陷信号;管外壁球形缺陷的漏磁场信号强度大于管内壁球形缺陷的信号强度;而槽形缺陷的漏磁场信号强度大于球形缺陷的信号强度。

4 结论

(1) 漏磁检测可检出20%壁厚深度的点蚀、裂纹等缺陷;最小可检测腐蚀深度1.6 mm;最小可检测裂纹深度0.5 mm。

(2) 对同一类型缺陷而言,管外壁缺陷的漏磁场信号强于内壁缺陷的信号,缺陷深度越深,漏磁场信号越强;缺陷深度相同时的缺陷信号不受管径影响。

(3) 对不同类型缺陷的信号进行比较,槽形缺陷的漏磁场信号强于球形缺陷的。

[1] 贾鹏军,罗金恒,刘琰,等.石化成品油外输管道泄漏的无损检测[J].无损检测,2016,38(3):11-13.

[2] 戴光,郑克耀,杨志军,等.管道外自动漏磁检测技术及试验[J].无损检测,2017,39(7):18-22,45.

[3] 高松巍,郑树林,杨理践.长输管道漏磁内检测缺陷识别方法[J].无损检测,2013,35(1):38-41.

[4] 林猛,牛迎战.漏磁检测技术在成品油管道中的应用[J].化工机械,2011,38(5):618-619.

[5] 杜金阳,范香,卜文海.油气管道检测技术现状和发展趋势[J].中国石油和化工标准与质量,2011,31(12):16.

[6] 崔伟,黄松岭,赵伟.传感器提离值对管道漏磁检测的影响[J].清华大学学报(自然科学版),2007,47(1):21-24.

[7] 杨志军,陈德姝,陈亮,等.腐蚀缺陷漏磁场检测有限元模拟[J].无损检测,2015,37(11):51-55,77.