激光错位散斑检测结果的影响因素

2018-03-22,

,

(空军第一航空学院 航空修理工程系,信阳 464000)

随着复合材料结构在现代先进战机上的大量应用,复合材料性能不足、设计制造缺陷、使用不当和环境条件等原因造成的复合材料结构损伤问题也严重困扰着使用单位。因此,采用无损检测技术对飞机复合材料结构进行损伤检测是飞行安全的重要保证。

激光错位散斑检测技术以其非接触、高精度、全场性、实时性等显著优点,已逐渐成为外场复合材料结构损伤检测的重要手段之一[1-4]。美国空军将该技术作为检测B-2飞机蒙皮与芯子黏结质量的主要手段,肯尼迪航天中心用该技术检测航天飞机外部燃料箱热保护层和固体火箭推进器的热保护层[5]。天津大学、南京航空航天大学等也将相应技术应用于复合材料夹杂、脱黏、芯格断裂、冲击损伤等缺陷的检测中[6-14]。但这些研究都集中在技术可行性及缺陷定量检测方面,对实际检测过程中影响检测效果的因素缺乏研究。

笔者在分析激光错位散斑检测原理的基础上,建立了激光错位散斑检测复合材料结构的真空加载模型,分析了影响检测效果的因素,并进行了试验验证,对复合材料激光错位散斑检测工艺具有重要指导意义。

1 激光错位散斑检测原理

图1 激光错位散斑检测基本原理示意

激光错位散斑检测基本原理示意如图1所示。激光器产生的激光经过反射镜1照射到工件表面,从工件表面反射出来的激光束进入分光镜。分光镜将激光分为两路:一路经反射镜2反射后进入CCD(电荷耦合器件)相机;另一路进入移相反射镜。由于移相反射镜有一定的倾斜量(其法线与入射的激光束之间有一定夹角),经移相反射镜反射后的激光束进入CCD相机时,与先前进入的一路激光束之间有一定的偏移量(亦称剪切量),两束激光相遇后发生干涉,形成干涉条纹图像[15]。当物体在加载状态下发生变形时,散斑图会有少许变化。将通过CCD相机和图像采集卡得到的散斑图像数字化为二维的数据文件,即可得到CCD面阵所在面积上的光强分布I(x,y)。通过对两幅散斑图(加载变形前和加载变形后)采用相减、滤波等图像处理方法及图像重构技术,即可在监视器上显示出物体检测面在加载后的微量变形情况。

在图1中,假设第一幅波形图(加载变形前)上任一点i(x,y)的光强分布如式(1)所示。

Ii(x,y)=I0(x,y)+r(x,y)cos[φ(x,y)]

(1)

式中:I0(x,y)为背景光强;r(x,y)为干涉条纹对比度;cos[φ(x,y)]为含有物体变形信息的相位因子。

隔一段时间后(加载后相位变化),物体图像的能量分布如式(2)所示。

If(x,y)=I0(x,y)+r(x,y)cos[φ(x,y)+δ]

(2)

式中:δ为相位变化量。

两幅波形图进行反相相减得到相对于变化场的条纹图公式,如式(3)所示。

I(x,y)=

(3)

可见通过散斑干涉图只能得到相位信息,而无损检测中离面位移测量需要的是有关位移的变形信息(μ,ν,ω),因此实际错位散斑离面位移的测量需由相位信息δ与光程差的关系,再由光程差与离面位移变形间的关系得出。

相位变化量δ与沿x方向的位错量Δx之间的关系如式(4)所示。

(4)

式中:A,B,C为位移变化系数;λ为波长。

激光错位散斑检测加载方式很多,常用的有热加载和真空加载。真空加载就是利用真空吸盘进行加载的方法,由于缺陷的强度一般比基体材料强度小很多,缺陷处就会有较大变形量。

在实际检测中,复合材料检测对象的特征形变与加载方式、载荷大小、缺陷大小、缺陷埋深及材料结构特点等因素密切相关,因此研究激光错位散斑检测效果的影响因素与检测对象特征形变间的关系是进行激光散斑检测应用研究的前提。

2 仿真分析

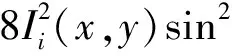

采用ANSYS软件提供的8节点3D实体单元Solid46模拟T300/QY8911复合材料。为了提高计算效率和精度,利用对称性建立其1/4几何模型[见图2(a)]。图2(b)中①,②,③区分别表示含分层损伤复合材料层压板的分层区下、上子板和无分层区的基板。分层区下、上子板的界面虽重合但不共面,即在划分网格时,其同一位置有两个节点。

图2 有限元分析几何模型

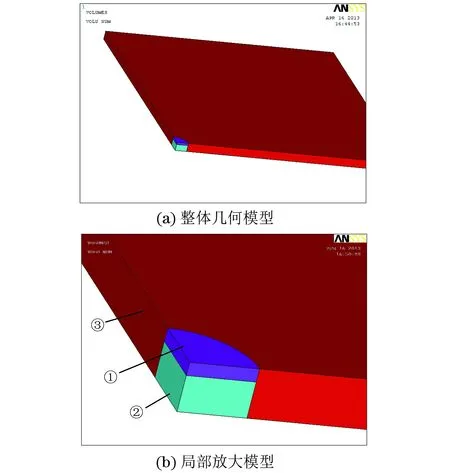

图3 不同铺层方式对检测结果的影响

2.1 铺层方式对检测结果的影响

分别建立了0°铺层、0°+90°对称铺层和混合铺层3种不同铺层方式的有限元分析模型,铺层数均为30层,分层损伤埋藏深度为1.8 mm(第15层下),分层缺陷直径为10 cm,真空吸盘内外压强差为60 kPa。

上述3种不同铺层方式对检测结果的影响如图3所示。从图3可以看出,单一铺层方式的变形稍大,而0°+90°铺层方式和实际混合铺层方式的变形差别很小。也就是说,对于实际结构的检测,基本上不需要特别关注铺层方向的影响。

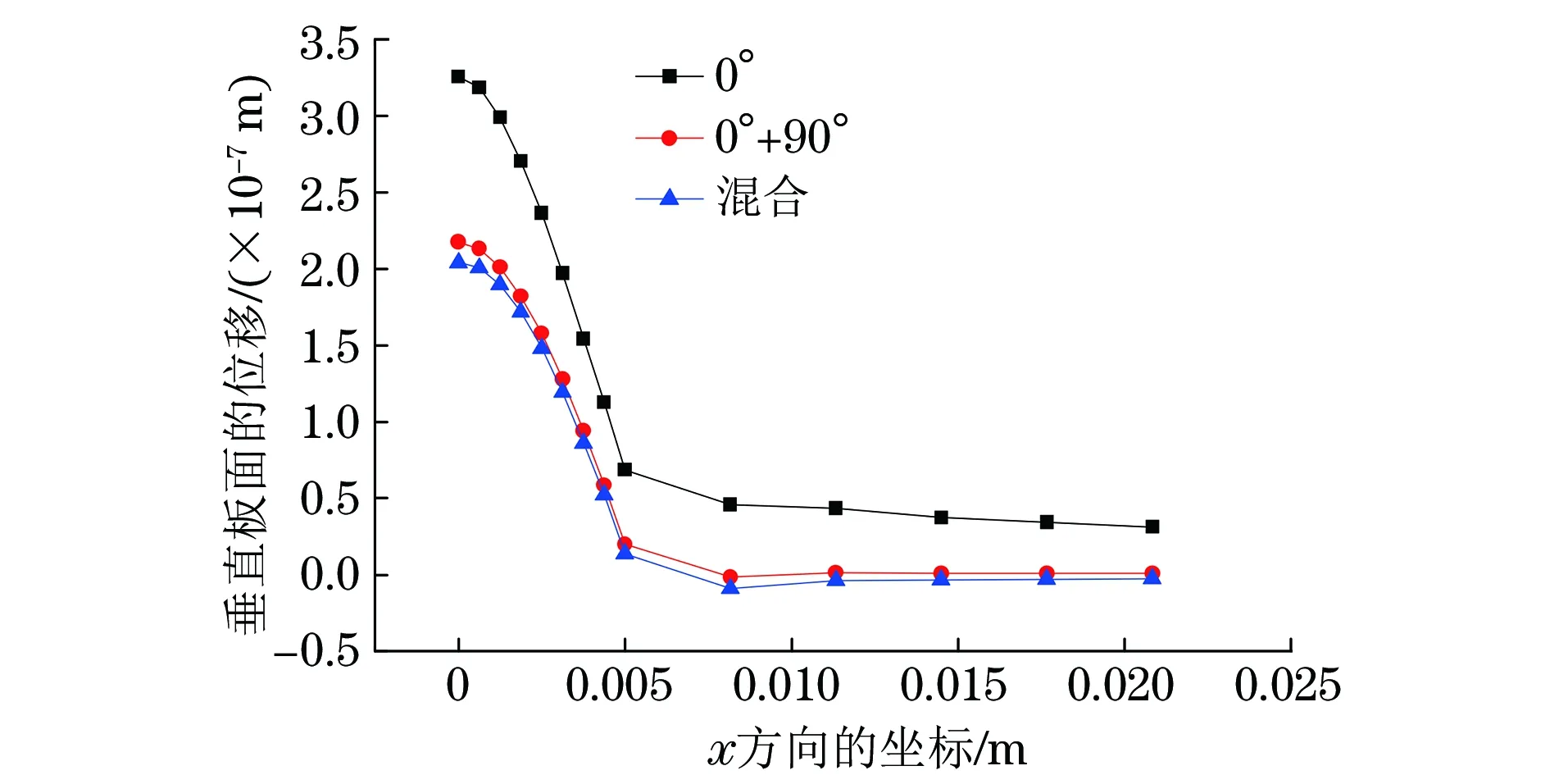

2.2 缺陷直径对检测结果的影响

取真空吸盘内外压强差为60 kPa,建立30层混合铺层有限元分析模型,并假设分层缺陷位于第15层,5,10,15,20,30,40 mm不同缺陷直径对检测结果的影响如图4所示。分析结果表明,缺陷直径越大,缺陷附近的特征变形量越显著。另外,还可以看出,即便是5 mm分层缺陷的特征变形量都很明显,也容易被检测出来。

图4 不同缺陷直径对检测结果的影响

2.3 缺陷位置对检测结果的影响

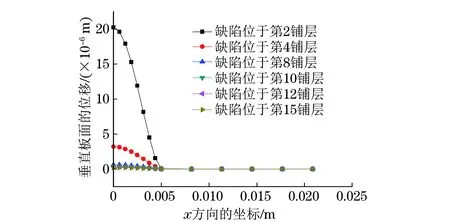

分别建立了分层缺陷位于第2,4,8,10,12,15铺层下的30层混合铺层有限元分析模型。取真空吸盘内外压强差为60 kPa, 不同缺陷位置对检测结果的影响如图5所示。由图5可以看出,随着缺陷埋藏深度的增加,变形量减小。同时可以看出,即便缺陷位于第15层以下,缺陷所在区域的特征变形量依然很明显,且边界清晰,可以被检测出来。

图5 不同缺陷位置对检测结果的影响

2.4 压强差对检测结果的影响

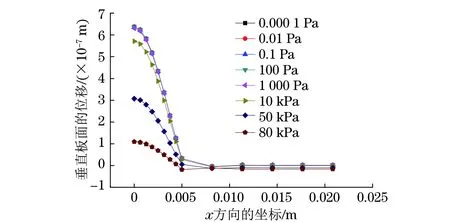

改变真空吸盘内真空压力分别至10-4,0.01,0.1,100,1 000,104,5×104,8×104Pa,得到不同真空度对检测结果的影响如图6所示。

图6 不同真空度对检测结果的影响

计算结果表明,当真空压力为50 kPa时,结构的特征变形量已经很明显,当真空压力小于104Pa后,结构的特征变形量几乎不再继续增加。因此,检测中只需保证吸盘内外压强差在50 kPa~90 kPa之间即可,没有必要追求更高的压强差。

3 试验过程

试样单层厚度为0.125 mm,共20 层,采用预置两层聚四氟乙烯膜的方法模拟脱黏缺陷,缺陷埋深分别位于铺层的4,8,12,16层,缺陷直径有4种(5,10,15,20 mm),预埋缺陷试块结构示意如图7所示。

图7 预埋缺陷试块结构示意

采用美国LTI公司生产的LTI-6200便携式激光错位散斑检测系统对试样进行局部检测和整体检测。系统由CCD相机、激光发生器、加载装置和控制系统等部分组成,内置激光器波长为655 nm,功率为50 mW。通过便携式真空罩进行真空加载,真空吸盘内外最大压强差为92 kPa。

3.1 局部检测试验

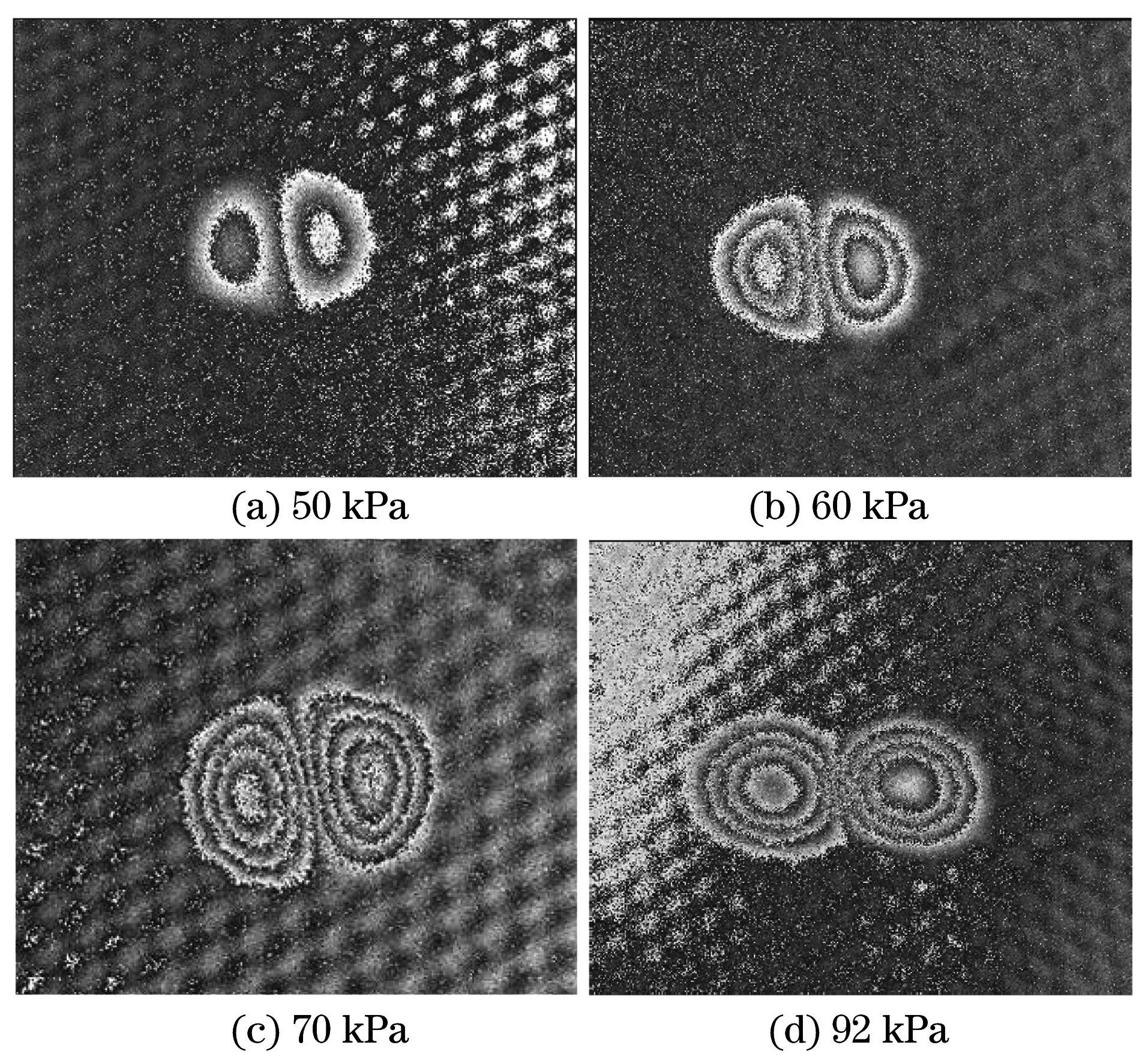

局部检测对象是预埋在第8层的φ20 mm人工缺陷,设置吸盘内外压强差分别为50 kPa,60 kPa,70 kPa,92 kPa进行试验,压强差对检测结果的影响如图8所示。

图8 压强差对检测结果的影响

从上述试验结果可看出,随着真空载荷的增加,缺陷条纹级数也增加,缺陷显示更加直观。但当检测的真空载荷增加到一定数值后,散斑检测图形(即条纹级数和图形面积)变化不再明显,这与前文中的有限元分析结果基本一致。

起初,随着真空压力的增加,缺陷处的特征变形量增大,但当其增大到一定程度以后,结构的变形趋于稳定。这说明在实际的检测中,将真空载荷控制到一定程度即可,没必要因为追求过高的真空压力而增加检测工艺的难度。

3.2 整体检测试验

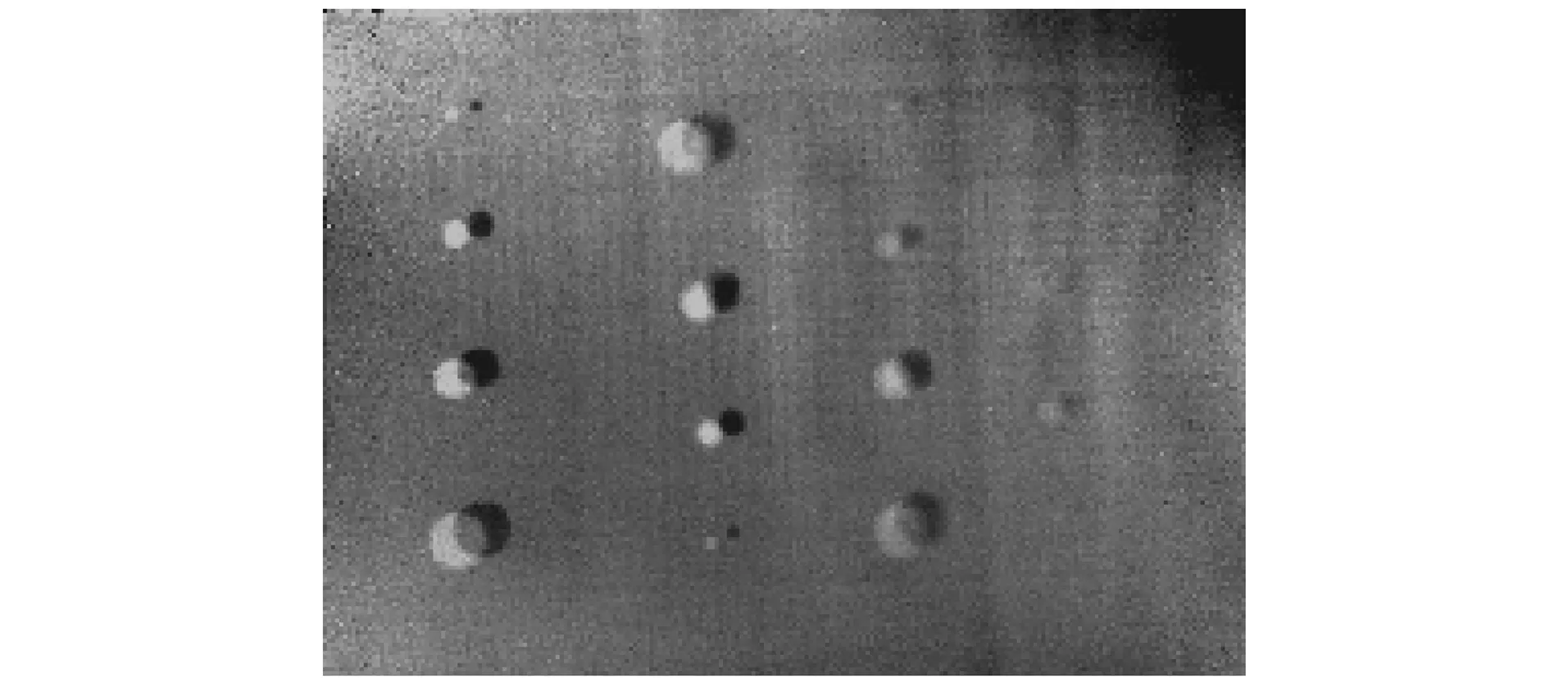

采用LTI-6200激光错位散斑检测系统,设置吸盘内外压强差为60 kPa,加载时间为5 s,对整个试件进行整体检测,检测结果如图9所示。

图9 层压板结构激光散斑检测图像

由检测图像可见,对于不同深度的缺陷,位于第4,8,12层的缺陷都能完整检测出来,位于第16层的缺陷难以识别;对于直径为5~20 mm的缺陷均能够明显检出,且缺陷越大,检测图像越明显,检测图形的面积与实际缺陷的大小成正比。

从上述分析可知,激光散斑检测对近表面缺陷的检出能力很强,当缺陷埋深大于15层(约1.9 mm)后,检测效果不佳,必须采用其他方法。

4 结论

(1) 在众多影响因素中,复合材料激光错位散斑检测受缺陷尺寸、缺陷位置、真空载荷影响较大。

(2) 真空载荷对检测结果有明显影响,随着真空载荷的增加,缺陷显示更加直观。但当真空载荷增加到一定数值后,散斑检测图形变化不再明显,考虑到真空加载在外场原位检测中的工艺较繁琐,建议采用热加载为主,真空加载为辅的检测方法。

(3) 缺陷埋深和大小对检测结果均有影响,试验结果表明,直径大于5 mm的缺陷均可准确检出,但埋深较深(16层以下)缺陷的检测特征不明显。

[1] 张坚,耿荣生.飞机复合材料的现场电子剪切散斑检测技术[J].信息与控制,2010,39(1):88-92.

[2] ISAACSON B G, KROHN B. Digital radiography pinpoints casting defects automatically [J]. Materials Evaluation,1987,45(8):884-885.

[3] CHAN F W Y. A novel optical method without phase unwrapping for subsurface flaw detection [J]. Optics and Lasers in Engineering, 2009,47(1):186-193.

[4] AMENABAR I, MENDIKUTE A, LOPEZ-ARRAIZA, et al. Comparison and analysis of non-destructive testing techniques suitable for delamination inspection in wind turbine blades [J]. Composites Part B: Engineering, 2011, 42(5):1298-1305.

[5] 马保全,周正干.航空航天复合材料结构非接触无损检测技术的进展及发展趋势[J].航空学报,2014,35(7):1787-1803.

[6] 陈金龙,孙晨光,秦玉文,等.复合材料(结构)黏结质量检测的错位散斑技术[J].宇航学报,2004,25(3):323-326.

[7] 汤剑飞,汪勇.基于激光错位散斑干涉技术的复合材料无损检测[J].南京航空航天大学学报,2005,37(1):117-120.

[8] 顾国庆,王开福.复合材料层合板低速冲击损伤激光散斑干涉无损检测研究[J].应用激光,2012,32(6):527-531.

[9] 郭媛,毛琦,陈小天,等.双波长剪切散斑干涉法在复合材料缺陷检测中的应用[J].光子学报,2015,44(3):182-186.

[10] 许星,王开福,顾国庆,等.离面位移数字散斑干涉系统测量材料内部缺陷[J].激光技术,2013,36(4):548-552.

[11] 程文,陈新波,张海兵.激光剪切散斑检测技术在飞机复合材料检测中的应用[J].海军航空工程学院青岛分院学报,2010(1):32-37.

[12] 李慧娟,帅家盛.基于激光剪切散斑技术的蜂窝夹层结构检测[J].红外与激光工程,2009,38(增刊):324-329.

[13] 陈会,赵志敏.电子散斑干涉技术在小试件无损检测中的应用研究[J].电光系统,2007(3):9-11.

[14] 霍成民,董本涵.剪切电子散斑干涉在蜂窝夹层黏结质量检测中的应用[J].航空发动机,2007,33(3):18-21.

[15] 侯日立,吴爱国,李艳.热加载激光错位散斑检测的数值模拟研究[J].空军第一航空学院学报,2013,21(6):1-7.