AFA 3G破损燃料棒的超声检测

2018-03-22,,,

,,,

(中核武汉核电运行技术股份有限公司,武汉 430223)

燃料棒包壳作为核电站的第一道防护屏障,如果发生破损,燃料棒中的放射性裂变产物会释放到一回路的冷却剂中,从而给核电站的安全性和经济性造成不良影响。目前,针对燃料组件破损泄漏的诊断方法主要有啜吸法、裂变产物放射性活度估算法等[1-4],但这些方法仅能确定燃料组件内是否有破损燃料棒,无法确定组件中哪根燃料棒(或哪几根)破损。在核电工业发达国家,通过超声检测技术实现对17×17型燃料组件中破损燃料棒的定位检测,具有检测效率高、检测成本低等优点[5-6]。

超声检测定位技术的检测原理主要是:通过把装有发射器与接收器的超声探头缓慢插入燃料组件各行燃料棒之间的空隙,然后向燃料棒发射超声波,由于反射波的波幅会受到燃料棒内介质的影响,则根据反射波的波形可确定燃料棒是否破损。该方法可对燃料组件进行逐排检测,而无须解体燃料组件。

随着燃料技术的发展,逐渐将AFA 2G燃料组件换成了AFA 3G 燃料组件[7]。笔者结合Lamb波传播原理和AFA 3G燃料组件结构特点,分析了Lamb波在燃料棒中的传播路径,并对声束传播距离进行了理论计算,同时分析了燃料棒包壳内壁介质对Lamb波能量的影响,并对上述理论分析结果与实测数据进行了对比。

1 Lamb波传播原理

在管道圆周方向上可以存在和平板Lamb波类似的超声导波[8],称为周向Lamb波。由于Lamb波沿周向传播,管道轴向的裂纹易于检出。周向Lamb波在管道中传播时由于受到管道几何尺寸的影响,管道中传播的Lamb波波速与其频率有关,也就是说Lamb波的速度随频率的不同而不同,这称为Lamb波的频散现象。周向Lamb波的频散方程为超越方程,无法得到其精确解,只能通过数值计算的方法求解。利用波数k、角频率ω和相速度Cp的关系Cp=ω/k即可得到相速度频散曲线;然后利用相速度和群速度的关系

(1)

通过MATLAB软件进行程序计算,可得到周向Lamb波的群速度频散曲线。

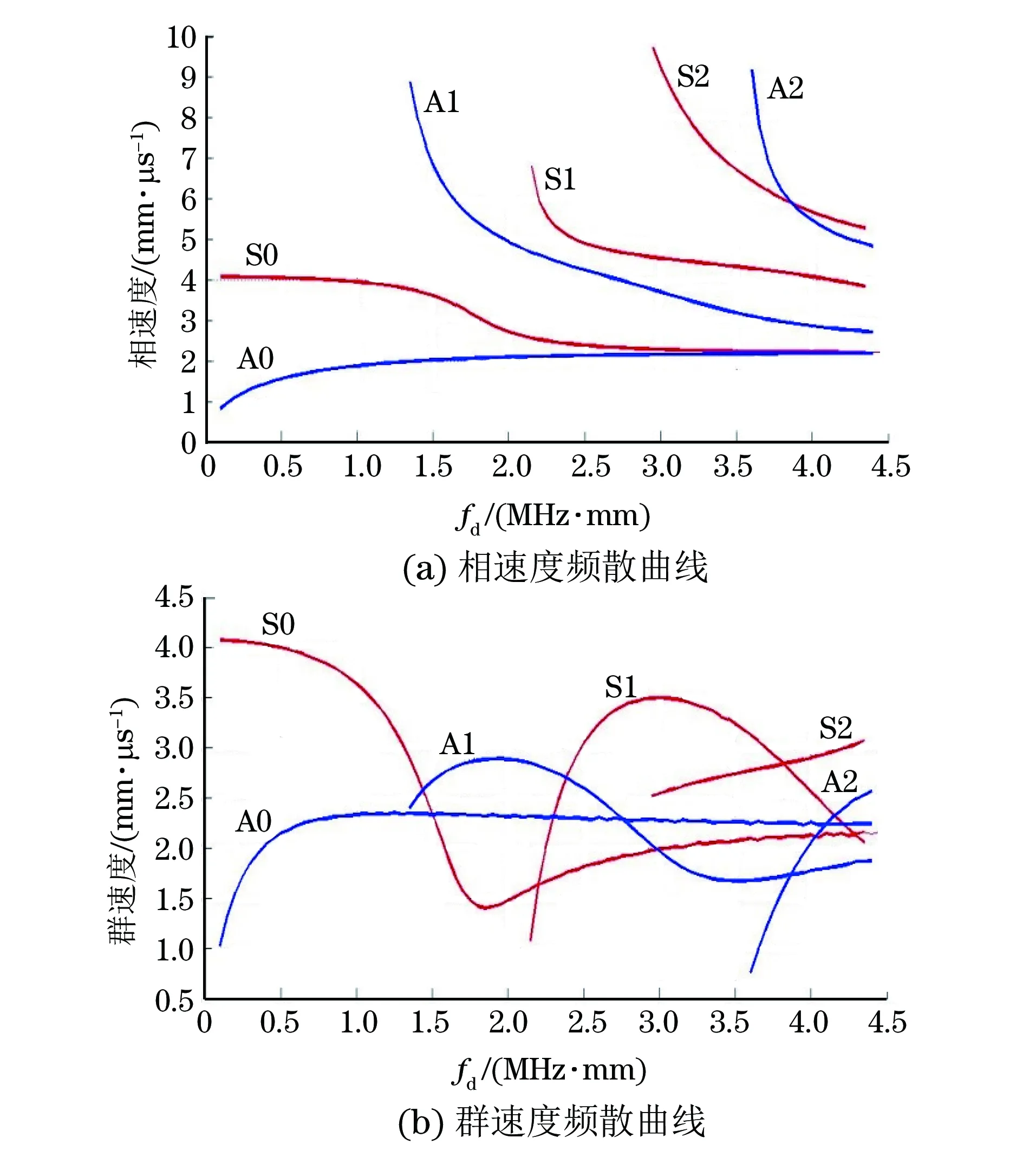

管道周向Lamb波与平板Lamb波具有相似性,而这种相似性与表征管道弯曲程度的内外径之比G相关,G越大则内外径之比越接近100%,管道周向Lamb波越接近于平板Lamb波[9]。锆合金管外径b=9.5 mm,壁厚d=0.57 mm,内外径之比G为0.88,因此对应声速计算可采用平板近似处理。锆合金纵波和横波声速分别是cL=4 686 m·s-1,cT=2 360 m·s-1,锆合金的相速度频散曲线和群速度频散曲线如图1所示。

图1 锆合金相速度和群速度频散曲线

2 试验设备

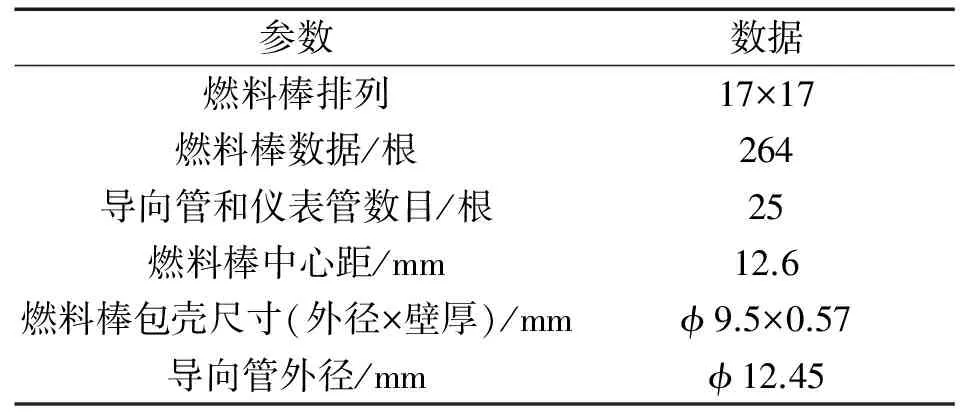

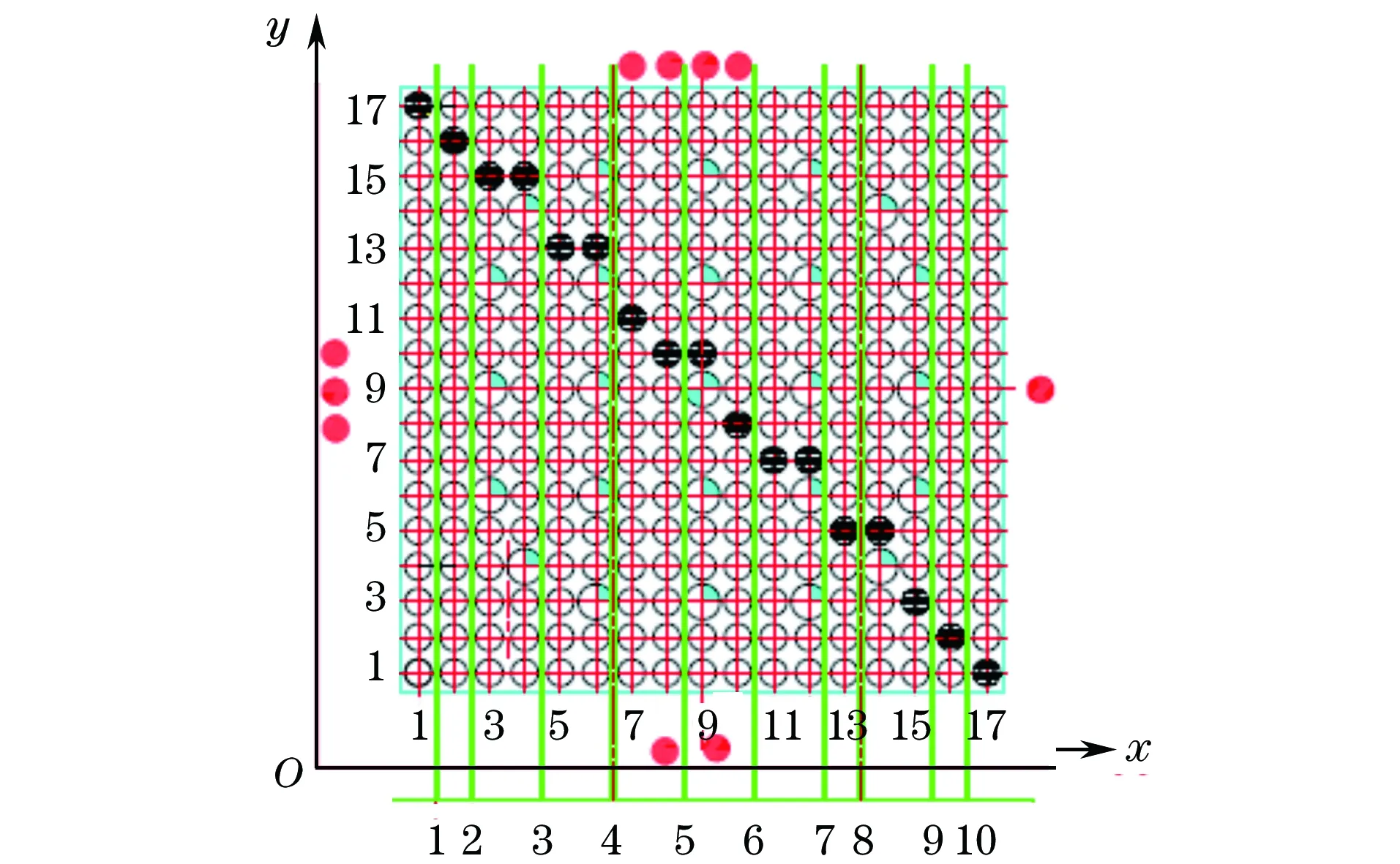

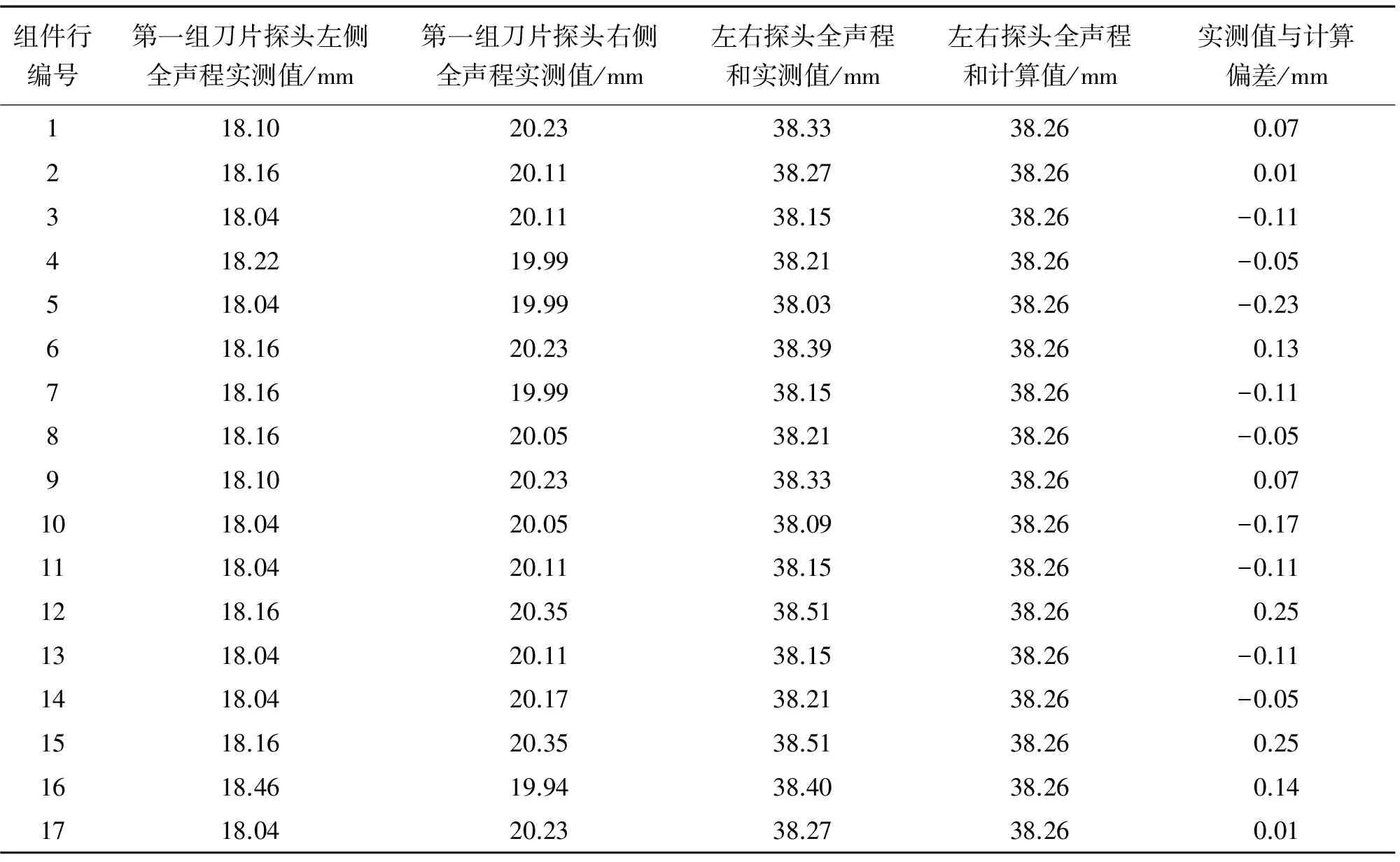

采用多通道超声波检测仪,完全模拟真实AFA 3G燃料组件布置,仅组件高度不同,组件的主要参数如表1所示。模拟组件中17根燃料棒焊接下端塞,其内填充湿沙模拟破损燃料棒,具体布置如图2所示。相邻燃料棒边缘间距为3.1 mm,燃料棒与导向管边缘间距为1.6 mm。

表1 AFA 3G模拟组件主要参数

超声探头采用0°双晶探头,探头固定支架厚度小于燃料棒间隙,每组探头左右两侧各分布2个收发式晶片。探头架上固定有与燃料组件燃料棒间隙位置相对应的10组探头,采用机械装置驱动超声探头组进入燃料组件进行检测,探头组布置方式和检测示意如图3所示。

图3 探头组布置方式和检测示意

3 试验结果

3.1 声束在燃料包壳内传播声程的理论计算与实测对比

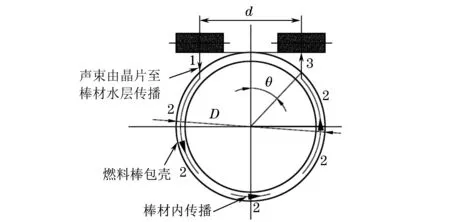

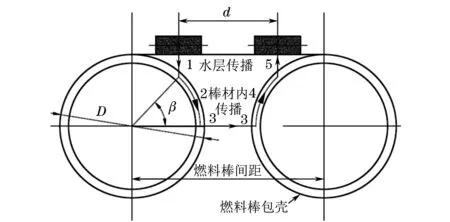

当刀片探头(探头形状扁平,类似刀片)收发晶片中心与燃料棒中心重合时,声束由发射晶片激励后,经发射晶片与燃料棒包壳水层进入燃料棒包壳并沿管壁传播;随后经过水层后进入接收晶片,Lamb波声束在燃料棒内传播路径示意如图4所示。

图4 Lamb波声束在燃料棒内的传播路径示意

发射晶片与燃料棒水层距离为

(2)

声束在燃料棒中沿管壁的传播距离为

(3)

燃料棒与接收晶片水层距离为

(4)

式中:d为晶片中心距离;D为燃料棒直径;θ为声束入射角。

其中,声束在水中的传播速度为vw=1 480 m·s-1,经计算,燃料棒中Lamb波传播速度为vp=2 275 m·s-1。超声数据采集软件中设置的声速是水的声速,因此需对燃料棒中声束沿管壁的传播距离进行换算。现已知晶片中心距离d=6.5 mm,燃料棒直径D=9.5 mm,计算出软件应显示声束全声程为17.33 mm。

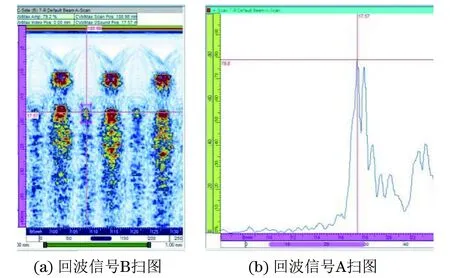

实测数据中超声数据采集软件读取声束全声程为17.57 mm,比理论计算值偏大0.24 mm,声束在燃料中的传播信号如图5所示。考虑到实际检测时,探头晶片所处平面与燃料棒之间存在一定间隙,所以会造成测量值比理论计算值偏大的问题。为了消除探头晶片所处平面与燃料棒之间的间隙对测量值造成的偏差,特选取刀片探头左右两侧探头的测量值之和与计算值进行比较,比较结果如表2所示,此时偏差范围在-0.23~0.25 mm,偏差小于全声程的1%。刀片探头左右两侧探头的声程之和计算值为38.26 mm。

图5 声束在燃料棒中的传播信号

表2 刀片探头左右两侧探头声程测量值之和与计算值对比

3.2 声束在燃料包壳间隙中的传播声程理论计算与实测对比

当刀片探头收发晶片与接收晶片中心处于2根燃料棒间隙之中时,声束由发射晶片激发后经发射晶片与燃料棒包壳水层后,进入燃料棒沿管壁传播,随后经过燃料棒间水层后进入临近燃料棒,并进入接收晶片(见图6)。

图6 声束在燃料棒间隙中的传播路径示意

发射晶片与燃料棒水层距离为

(5)

声束在发射晶片侧燃料棒中沿管壁的传播距离为

(6)

燃料棒外壁间距为

L6=L-D

(7)

声束在接收晶片侧燃料棒中沿管壁的传播距离为

(8)

燃料棒与接收晶片水层距离为

(9)

式中:β为Lamb波在燃料棒内的传播角度;l为燃料棒中心间距。

现已知燃料棒间距12.6 mm,经计算软件应显示声束全声程为10.72 mm。实测数据中超声软件读取声束传播全声程为10.76 mm,比理论计算值偏大0.04 mm,声束在燃料棒间隙中的传播信号如图7所示。

图7 声束在燃料棒间隙中的传播信号

3.3 燃料棒包壳内壁介质对Lamb波能量的影响

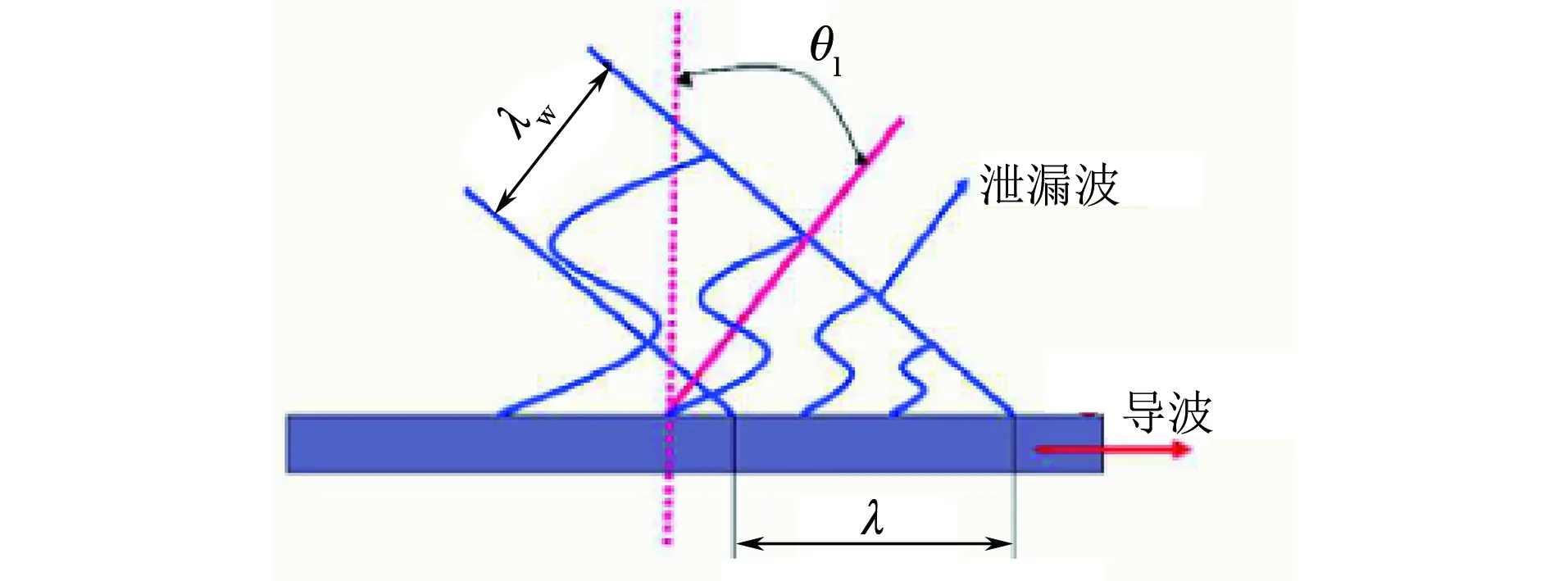

Lamb波在燃料棒包壳中传播时,若包壳内充满空气,声波遇到锆/空气界面几乎会全反射,能量衰减很小;若包壳内充满水或其他介质,声波将会发生严重泄漏并进入到包壳内介质中,形成泄漏角θl(见图8),声波能量大幅度衰减。

图8 Lamb波传播能量泄漏示意

θl=arcsin(λ介/λ)=arcsin(v介/vp)

(10)

式中:λ介为Lamb波在包壳内壁介质中的波长;λ为Lamb波在包壳(薄壁管可看做薄板)中的波长;v介为Lamb波在包壳内壁介质中的传播速度;vp为Lamb波在包壳中传播的相速度。

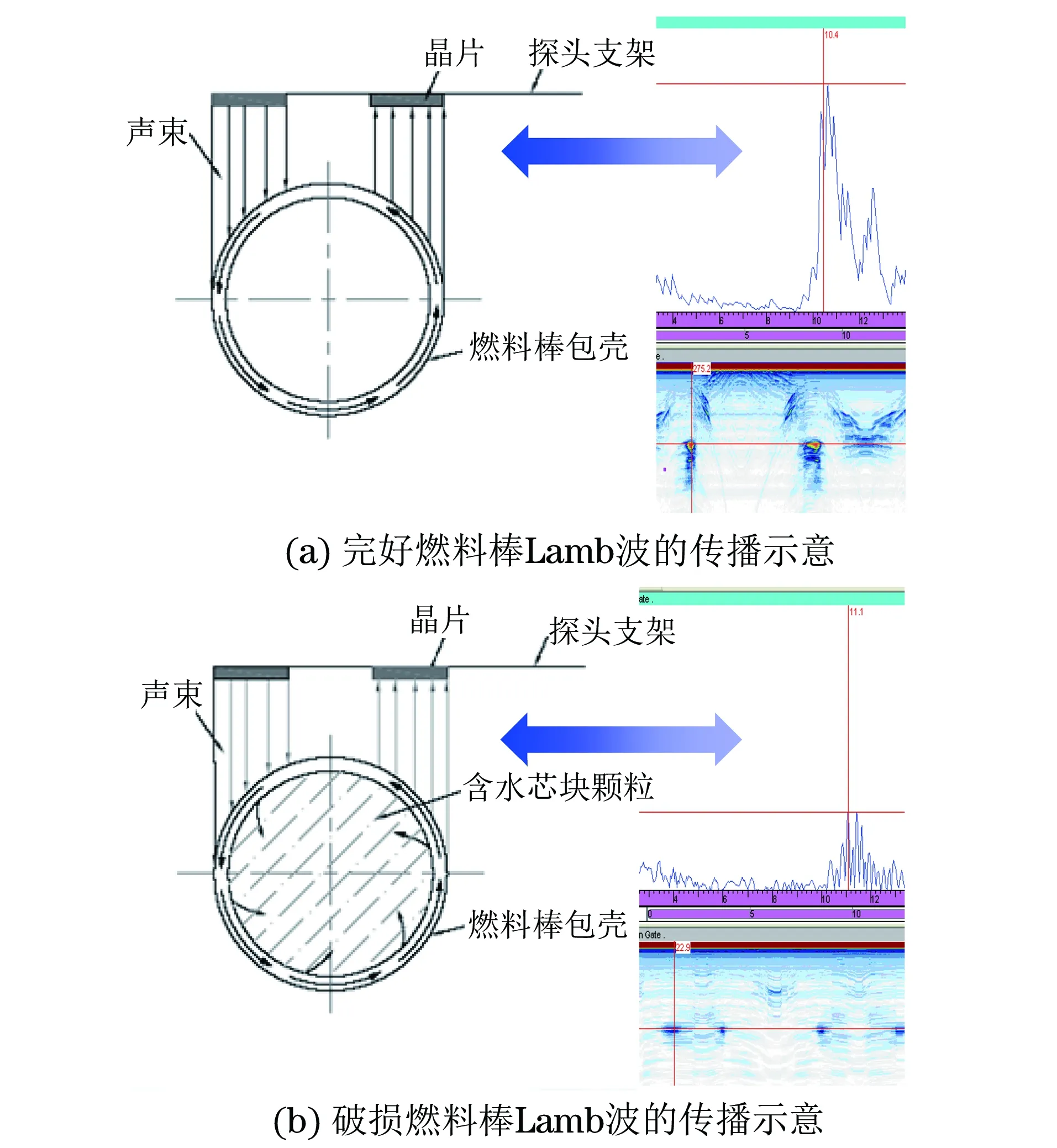

假设Lamb波在燃料棒包壳中相速度vp一定,由式(10)可以得出,随着管道内壁介质纵波声速v介的增加,θl增大,泄漏程度加深,接收信号的幅值会降低。因此,当燃料棒包壳内壁介质为水或湿沙时,内壁上的水或湿沙为超声能量的泄漏提供了一个通路,此时接收到的回波幅值会降低,燃料棒包壳内壁介质声速v介越大,接收到的回波幅值越低。完好燃料棒和破损燃料棒中Lamb波的传播示意如图9所示。

图9 完好燃料棒和破损燃料棒中Lamb波的传播示意

图10 部分探头B扫图像

3.4 模拟组件数据采集结果分析

按照图3所示对图2中AFA 3G模拟燃料组件实施超声检测。图10为部分探头B扫图像,结合模拟组件中湿沙燃料棒布置和扫查数据进行分析,得到以下结果。

(1) 第一组刀片探头右侧扫查范围全为燃料棒,其中第16根为湿沙燃料棒,B扫图像中第16根燃料棒回波信号很弱(15%FSH,FSH为满屏波高),其余16根燃料棒回波较高(69%FSH~86%FSH)。

(2) 第九组刀片探头左侧扫查范围中第6,9,12根为导向管,第3根为湿沙燃料棒,回波信号很弱(13%FSH),其余13根燃料棒回波较高(65%FSH~77%FSH)。

对各探头接收到的Lamb波回波波高进行记录。可以看出正常燃料棒回波幅值与湿沙燃料棒回波幅值的差值≥9 dB,可通过回波波高区分刀片探头经过的燃料棒内是否含水,与理论分析结果一致。综合数据中B扫图像和A扫回波特征,判定出的破损燃料棒位置与实际结果一一对应,模拟组件中破损燃料棒检出率100%。

4 结语

(1) 从理论上分析了Lamb波在燃料棒中的传播路径,对声束传播距离进行了理论分析(理论分析结果与实际检测结果偏差在±1%内)。同时,分析得出燃料棒包壳内壁介质声速越高,Lamb波能量衰减越快;当包壳内壁为充实的湿沙时,实测Lamb波能量衰减约9 dB。

(2) 采用机械装置驱动超声Lamb波探头组进入燃料组件各行燃料棒间隙中进行超声波数据采集,并分析了数据中各探头A扫回波信号和B扫成像,可实现对燃料组件中破损燃料棒的检出和精确定位;可对疑似的破损燃料组件进行确认,为后续破损燃料棒修复提供依据。

[1] 吴中旺,张亚军.定位检测破损燃料组件的堆芯啜吸法[J].清华大学学报(自然科学版),2000,40(12):79-81.

[2] 李颖,尹绪雨. 啜吸探测技术在燃料检查中的应用[J]. 核电子学与探测技术, 2012(5):27-31.

[3] 许俊龙,马官兵,王贤彬,等. 核反应堆燃料组件的无损检测和修复[J].无损检测,2014,36(11):38-41.

[4] BORGERS H, DELERYD R, OLSSON T. Inspection and repair of boiling water reactor fuel assemblies[J]. Kerntechnik,1991,56(2):98-100.

[5] 殷振国,王华才,刘歆粤,等.燃料棒破损超声检测技术研究[J].原子能科学技术,2015,49(2):324-329.

[6] THOME Z D, PEREIRA W C A, MACHADOJ C, et al. A system for nuclear fuel inspection based on ultrasonic pulse-echo technique[J]. IEEE Transactions on Nuclear Science, 2011, 58(5): 2452-2458.

[7] 刘文进,曾忠秀, 叶献辉, 等. 燃料组件由AFA 2G改为AFA 3G对反应堆堆内构件地震响应的影响[J]. 核动力工程, 2013, 34(5): 25-29.

[8] 何存富,李隆涛,吴斌.空心圆柱体中的周向超声导波[J].机械工程学报, 2004,40(8): 7-12.

[9] 王坤, 黄松岭, 赵伟. 平板和管道周向Lamb波频散和波结构特性[J]. 清华大学学报(自然科学版), 2009,49(7): 925-928.