自流排渗施工技术在永平铜矿尾矿库的应用

2018-03-22罗文明刘金保廖志刚

罗文明,刘金保,廖志刚

(1.江西省核工业地质局 二六八大队,江西 玉山 334700;2.江西铜业集团公司 永平铜矿,江西 永平 334506)

1 引言

尾矿库事故类型中,对环境影响最大的是尾矿库溃坝事故,一旦溃坝,水流携带库内堆积的大量尾矿砂冲向下游,对下游的村庄、农田、交通设施以及当地环境造成巨大影响。尾矿库溃坝的事故概率为9×10-4,属于很可能发生的风险等级[1]。永平铜矿燕仓尾矿库于1984年建成并投入使用,建坝30多年来,已库存了1亿多m3尾矿,随着坝体的不断升高,坝体浸润线也不断提升,坝体安全受到威胁。尾矿库自流排渗工程是降低浸润线和保护坝体安全的一项非常有效措施。因此,如何经济合理、技术可行地施工自流排渗工程便显得极其重要。目前,尾矿库自流排渗工程使用较多,主要由沉井和排(集)渗管、导水管组成。沉井法结合现浇逆做法施工工艺适用于砂土等软土地基且辐射井深度较大的情形,分节制作、分节下沉、制作与下沉交替进行,能够更有效的预防与控制井体倾斜、缓沉、扭转等不利情况的出现;水平排(集)渗管成孔方式主要采用水平钻机同步跟管静压法,并以钻孔法作为辅助,再安装排(集)渗管、导水管[2-6]。与一般尾矿库自流排渗工程施工在均质土体中有些不同的是,燕仓尾矿库初期坝由粘土碎石组成且碎石较多并含有中风化的大块岩块;尾砂较细,重砂矿物较多,含水量较高且尾砂扰动时极易液化,造成成孔成功率降低;部分成孔要同时穿透尾砂和突起的中风化-强风化山体,增加了施工难度。本文结合实际,研究和总结了这些特殊工程地质条件下的施工工艺方法,以供参考借鉴。

2 工程概况与设计

2.1 工程概况

永平铜矿燕仓尾矿库子坝最终设计标高为150m,目前已堆至140m高程。该尾矿库为一丘陵及小山环绕的小盆地,尾矿库周边的垭口多且高程低,由1#主坝和2#、3#、4#、5#四个副坝围堵而成,设计库区汇水面积2.6km2。

自尾矿库建成开始,就对坝体进行了多种方法的排渗加固施工。但随着坝体的逐年加高,以前的一些排渗工程逐渐失效,坝体的浸润线居高不下,2#坝坝脚沼泽化现象非常严重,给坝体的稳定性带来隐患[7]。为降低浸润线,江铜集团决定在永平铜矿燕仓尾矿库2#、3#初级坝体上施工水平自流排渗管井,进行新一轮的加固治理工作。

2.2 工程地质条件

2#尾矿坝为均质粘土坝,坝高14.60m,坝顶标高为109.60m,坝顶宽3.0m。库区岩土层自上而下分为填土、尾细沙、尾粉砂、尾亚砂、尾粉土、尾轻亚粘、尾重亚粘、粘土(坝基土)、粉质粘土、强风化粉砂质页岩共10级。

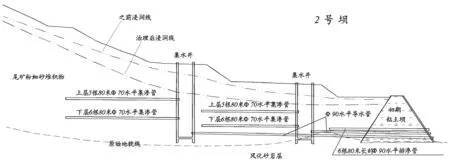

根据勘察资料和施工现场观察,2#尾矿(初期)坝实为粘土碎石坝并含有未风化的大块岩块,粘土含量少于20%,其余为风化砂岩碎石,松散-稍密,水位以下含水丰富。坝底原始地形高低起伏不平坦,突起部分为中风化-强风化的原始山体(图1),由风化砂岩和碎石土等组成。坝中尾矿主要为尾粉细砂约占55%、尾中粗砂约占12%、尾粉土、尾轻亚粘、尾重亚粘约占33%,尾砂扰动时极易液化。

2.3 工程设计

根据尾矿库实际情况,设计上采用集水井和水平排(集)渗管系统降低浸润线加固方法(图1)。

图1 尾矿库水平排渗工程设计剖面示意图

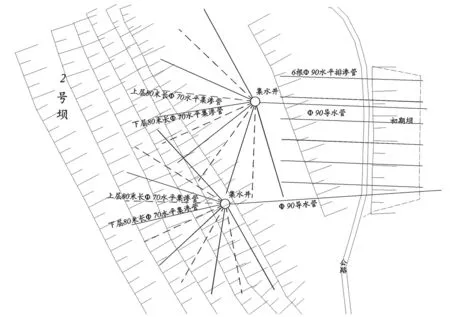

按照设计:在2#坝设计2个集水井,22根呈辐射状的水平集渗管集结于井内,每根管长80m,2根将集水井内水引导自流出坝外的导水管,长超过100m,在初期坝上设计了6根水平排渗管,间距10m,每根水平排渗管长80m,自流出水。集水井井筒为钢筋混凝土结构,井筒外径为3.80m,内径为3.20m,距井底2m和4.5m处分别安排一层辐射水平集渗管,管间角度为30°(图2)。

图2 2号坝排渗工程平面示意图

3 施工设备

该工程使用的设备为2台江苏拓海煤矿钻探机械有限公司生产的ZDY780型全液压坑道钻机,2台DXY120T/2顶管机和2台BW-250高压泥浆泵,1台XY-1型钻机,2台交流电焊机等。

ZDY780型钻机由液压站和动力头两大部分组成。液压站主要包括电动机、液压油泵、油箱、操作台、高压油管等组成。动力头主要为液压马达,使用时将液压马达改装装在顶管机移动平台上。液压马达最大扭矩为780N·m,最大转速为190转/min。DXY120T/2顶管机的作用是将套管推进或回拖。液压站提供的高压油通过操作台控制钻机的旋转和顶管机活动平台的进退。

4 施工工艺

4.1 测量定位

各工程定位时按设计要求,使用全站仪进行准确放样,精度达到《工程测量规范》(GB50026-2007)要求。水平排渗管位于坝体背水斜坡面上,间距10m;辐射水平集渗管设计位于集水井内。

4.2 施工场地

由于水平排渗管位于坝体斜坡上,需先进行开挖平整场地,且需在每个钻孔的位置施工一个反力装置。反力装置为一个埋深1.8~2.0m的钢筋砼结构,规格为长1.2m宽0.8m高2.8m。为便于安装排渗管,可在反力装置中与水平钻孔同高度的位置留着一个直径200mm的水平孔洞。辐射水平集渗管集中于沉井内,用脚手架和木板搭建平台。

4.3 集水井施工

集水井制作施工:采用沉井技术,全部在现场分节进行,包括泥土开挖、井筒刃脚制安、钢筋笼绑扎、立模、混凝土浇注等工序。泥土开挖采用人工和砂泵排砂相结合的方法。用泥浆泵排砂时,可同时向井内注水,防止水头差过大引起涌砂量过多。一般开挖深度1.2m左右可浇注一节。为防止井筒倾斜,可采用先向上游方向预倾斜1~3°和在井筒内下游多挖砂土这二种措施进行纠偏处理。

集水井井筒封底:井筒沉至设计深度后,一般要超出1~1.5m,井内涌砂会超过3m,在涌砂面低于设计封底深度0.5m左右时,用一层土工布盖在砂面上,再用鹅卵石压0.3m,保持井内清水0.7~1m深,再在井内浇注水下0.3m厚高标号混凝土。养护一星期后,进行封底的其他工作。

4.4 水平钻机设备安装

在尾矿坝坡面平整好场地或集水井内做好支撑平台后,水平钻机设备就位,调整平稳并固定好设备,将设备水、电、油炉连接好。为确保钻孔终点高于始点或在同一水平位置,钻机的安装应往上翘3~3.5°角,可根据钻孔深度长短选择。

4.5 水平成孔钻进

4.5.1 集水井内施工工艺

(1)因钻进的土层为均质的粉细砂,因此,采用跟管钻进、管内钻具旋转切削和高压水流冲洗工艺。

(2)钻进时Φ127套管跟进,Φ89钻具前端口短于套管10cm,尽量少挠动套管外土体,钻进时应保持匀速钻进。

4.5.2 坝体斜坡上施工工艺

(1)在坝面上钻孔,首先遇到的是粘土初期坝,土层中主要成分为粘土,常含风化粉细砂岩块。成孔钻进时,采用套管跟进、管内和管外钻具回转破土和高压水流冲洗工艺。先用Φ130短钻具开孔3m左右后卸去,再用Φ127×10mm套管同步跟进钻进,管内用Φ91合金钻具,钻头端口长出套管3~5cm。

(2)粘土初期坝靠近山体部分,钻进中当遇到较大未风化的完整岩块时,需要改用管外钻具破除岩块后,再用先前的方法钻进。

(3)当钻进超出粘土坝进入尾矿后,管内钻具应比套管短3~5cm,并应开大水流冲洗,直到设计孔深。一般钻孔应超出设计孔深2~3m,然后同时抽出钻具和套管。

(4)由于该工程是全长80m均为Φ90U-PVC管,尾矿砂段40m为排渗管,没有外钢管保护,直接放入排渗管成功率非常低,因此,需抽出套管洗净内壁后再沿原孔洞将套管顶进到设计深度。顶进时,前端需戴一个锥形密封帽,锥形密封帽可自由脱落,套管回抽时应留在尾矿中。

4.5.3 特殊工程地质条件施工工艺

由于场地内工程地质条件复杂,有些钻孔需要依次穿透尾砂、尾砂中突起的山体部分再进入尾砂,这部分突起的山体属于强风化-中风化的砂岩和砂岩碎石土等,厚度几米至十几米,一般通用钻具不能使用,需要设计一套专用钻具,使之既可以同时钻穿尾砂,又可以钻穿风化山体,同时还能提高工作效率,节约成本。

4.6 排(集)渗管安装

4.6.1 排渗管加工

由于排渗管与集渗管的施工工艺基本一致,以下对排渗管的描述均适用于集渗管。按现场场地可安放的合适长度(本工程单节均为2m)锯好,按要求的孔隙度进行钻眼,两端各留12cm不钻眼,以便连接。将管内的钻渣清理干净,在外面用符合要求的400g/m2土工布包裹,每隔50cm距离用16#铁丝绕两圈捆扎,铁丝的接头应同一方向倒平。土工布应预先按U-PVC管的外径大小缝制成筒状,然后将U-PVC管包裹绑扎。第一节过滤管前端应用土工布绑扎密封,并用10#铁丝固定好。

4.6.2 安装排渗管

采用人工放送,计算好长度和节数,每节之间用接头和专用U-PVC胶水连接,并用M4×15自攻螺丝固定。连接时,注意每节之间对节到位,确保对接质量。由于排渗管有80m长,其重量加上摩擦力,安放时越来越困难,应加人手至6人。安放排渗管时应防止土工布破损和滑脱,排渗管安装到位后,用Φ50钻杆顶牢固定,防止起拔套管时将排渗管带出。

4.7 起拔套管

(1)排渗管安装好后,就可以起拔套管。开动机器,将套管一节节拔出,每拔一节套管,均要装卸一次顶排渗管的钻杆。

(2)排渗管安装能否成功,起拔套管是关键,起拔时应注意连续作业,一气呵成。试验证明,由于起拔套管时前端的密封帽脱落,尾矿中高压液化的粉细砂泥浆水会瞬即涌入套管和排渗管之间的空隙中可达5-8m之长,涌入的砂浆水经过土工布过滤后,迅速固化干结,产生巨大的摩阻力,使排渗管与套管之间不能产生相对运动,排渗管会伴随套管一起拔出而使排渗管安装失败。在排渗管安装施工的前期,由于未能有效防止泥砂涌入套管与排渗管之间的空隙而致使大量成孔报废,成孔成功率极低(不到20%)。

(3)经过大量试验总结后,在套管与排渗管之间设计使用了一个专用防砂套,可以在起拔套管时有效防止泥砂进入套管与排渗管之间的空隙。使用专用防砂套后,安装成孔成功率 达到了100%,所以,防止尾矿砂浆水进入套管与排渗管之间的空隙至关重要。

5 排渗效果

水平排渗管施工成功后,初期均有半管到四分之三管清水流出,有两个排渗管满管排出,每天每管出水量在50t以上。

据矿山尾矿库管理人员观测,初期一个月内,浸润线下降最大幅度达4.20m之多,效果非常明显,一年半之后,仍有多管排水量在四分之三管,原尾矿坝脚沼泽化现象明显好转。

6 结论

(1)尾矿库坝体斜坡水平钻进施工时,如果要钻穿粘土初期坝、尾砂甚至会遇到未风化的较大岩块时,应根据不同的工程地质条件更换钻具,采用不同的钻进工艺。

(2)当钻孔需要同时钻穿尾砂和突起的风化山体土层特殊工程地质条件时,通过设计使用一套专用钻具,可以明显提高施工效率,加快施工进度和节约成本。

(3)长距离排渗管安装和起拔套管时,采取专门措施防止泥砂进入套管与排渗管之间的空隙是极其重要的,能够显著提高成孔成功率,提高施工工艺水平。

[1]聂志丹, 刘剑, 陈平, 等.尾矿库溃坝环境风险预测方法实例研究[J].环境科学与技术, 2014, 37(120):550-554.

[2]汪拾金. 榆木沟尾矿库自流式辐射井排渗系统施工关键技术[J]. 探矿工程(岩土钻掘工程), 2017, 44(4):56-60.

[3]刘太政,赵竞,崔忠良,等.辐射井自流排渗技术在尾矿坝除险加固上的应用[J].现代矿业, 2011, 506(6):95-98.

[4]郭建伟, 黎剑华, 刘优平, 等.尾矿坝排渗辐射井施工关键技术研究[J].南昌工程学院学报, 2017, 36(1):56-59+102.

[5]阮茂盛, 奚兴富, 周晨晨, 等.辐射井技术在尾矿库降排水工程中的应用[J].探矿工程(岩土钻掘工程), 2016, 43(4):72-75.

[6]赵军营,何铁伟.水平-竖直孔联合自流排渗在某尾矿库治理中的应用[J].勘察科学技术, 2014(6):39-42.

[7]陈星, 刘发清, 朱远乐, 等.尾矿库土石初期坝坡面沼泽化治理措施[J].长江科学院院报, 2016, 33(3):122-126.