烟尘采样器在铜冶炼工艺烟气监测中的应用

2018-03-22黄科

黄 科

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

在铜冶炼工艺过程中,电收尘器的收尘效率对制酸工艺影响明显[1]。熔炼车间闪速炉和转炉电收尘烟气温度[2]在300℃左右,二氧化硫浓度分别在35%和11%左右(高温、高二氧化硫浓度烟气简称“两高”)。目前电收尘含尘监测的方法为恒流法[3]。该方法自动化水平低,监测误差较大,且采样泵受“两高”烟气影响故障率高。

要想较为准确的监测电收尘器的效率,需要采用先进的设备,在环境监测领域使用微电脑烟尘采样器对烟尘进行监测。微电脑烟尘采样器能提高自动化水平和监测结果的准确性,对监测闪速炉和转炉电收尘的收尘效率准确性的提高有重大意义。但由于熔炼车间闪速炉和转炉电收烟气烟温和二氧化硫浓度过高,该设备无法在该工艺过程中得以应用,因此贵溪冶炼厂环境监测站开展了微电脑烟尘采样器在铜冶炼工艺烟气监测中应用的研究。

2 原理及问题分析

“两高”烟气监测的原理为采样烟气出采样枪后经过烟气预处,理最后进入采样器(如图1)。烟气预处理是“两高”烟气监测的关键步骤,预处理包括降温、降低二氧化硫浓度、干燥三个步骤。

图1 恒流法烟气预处理装置

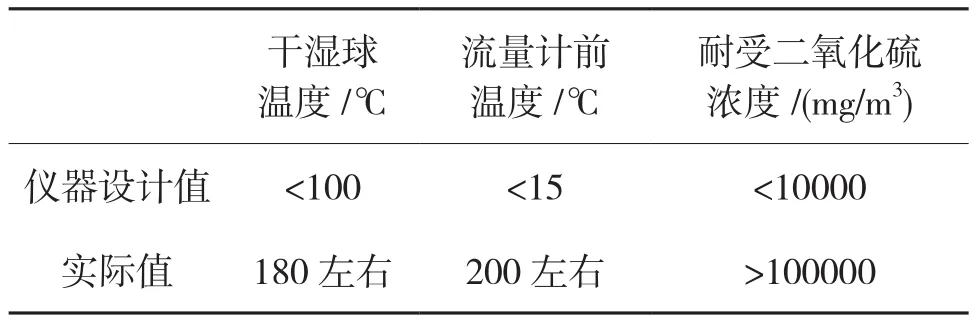

根据微电脑烟尘采样器说明书[4]上提供的参数和使用恒流法的预处理装置监测参数对比(对比数据见表1)从对比数据分析可知,“两高”烟气进入微电脑烟尘采样器后,烟气温度和二氧化硫浓度均超过设备的最大允许参数。因此微电脑烟尘采样器不能使用原预处理装置应用于“两高”烟气的监测。

表1 烟气参数对比表

因此,要解决微电脑烟尘采样器在铜冶炼工艺烟气监测中的应用问题,需先做好“两高”烟气预处理,再开展应用试验。

3 烟气预处理解决方案及效果

烟气处理要满足微电脑烟尘采样器的要求,需对原有预处理装置和吸收液进行改进,解决方案为先降温后吸收二氧化硫。

3.1 降低烟气温度

闪速炉和转炉烟气在电收尘处的温度在300℃左右,恒流法为烟气直接通入冷却水中降温,冷却后烟温仍在200℃左右。烟气再进入吸收瓶,使吸收液温度大幅升高,降低吸收瓶内吸收液对二氧化硫的去除效率。且高温会造成烟气含湿量过高,严重影响采样体积的计量。

应降低烟气温度,寻找能将烟气温度降低至100℃以下的方法。采样用盘管冷却的方式,对烟气降温。定制冷凝器,将不锈钢盘管和水槽组合,在水槽中注水后通烟气进行冷却试验。试验结果见表2。

表2 烟气降温试验结果对比表

经试验,盘管冷凝后烟气温度均低于100℃,能满足微电脑烟尘采样器对流量计前温度的要求。

3.2 提高二氧化硫吸收率,降低二氧化硫浓度

恒流法为吸收瓶的采样管直接插入吸收液液面以下,烟气直接充入吸收液中进行吸收。该方式缺点为气体无法分散,大气泡在吸收液内停留时间过短,导致二氧化硫吸收效率低。原方法的吸收液为双氧水,由于二氧化硫浓度太高,即使吸收瓶完全装满双氧水也远远无法吸收如此大量的二氧化硫,且使用双氧水吸收二氧化硫属放热反应,会提高吸收液温度。由于上述两个缺点导致吸收后烟气二氧化硫浓度仍在10000mg/m3以上,过高的二氧化硫对流量计和采样泵造成严重损害,采样泵故障率居高不下,烟气采样过程经常中断。采样泵排出的高浓度二氧化硫尾气严重影响采样作业环境,对采样人员的呼吸道和眼睛造成刺激。

要提高二氧化硫吸收率需对气体分散度和吸收液进行改进。通过选择合适的部件来提高气体分散度,对曝气管、砂芯曝气头、曝气嘴等进行试验,选择气体分散度好,且阻力[5]能够满足设备要求的部件作为气体分散装置。试验结果见表3。

表3 曝气试验结果

再通过选择合适的吸收液来增加二氧化硫的吸收总量,对高浓度双氧水、自制吸收液、石灰水等进行试验,选择吸收总量最大,且放热小的吸收液。试验结果见表4。

表4 二氧化硫吸收试验结果

通过试验可以知,利用盘管冷凝、带曝气管的吸收瓶、干燥器组成的烟气预处理装置(见图2)再使用自制吸收液处理“两高”烟气,处理后的烟气温度、二氧化硫浓度均能,满足微电脑烟尘采样器的设计要求。

图2 改进后的烟气预处理装置

4 开展微电脑烟尘采样器应用试验

在解决烟气预测理问题后,进行电脑烟尘采样器应用试验,通过应用过程中测得的数据,判断综合阻力、烟气温度、二氧化硫浓度是否能满足采样器要求[6];对监测数据结果的波动性进行分析,判断监测结果的稳定性。

对闪速炉和转炉电收尘分别用两种方法开展了三次监测,每次测三个滤筒,结果如表5、表6。恒流采样系统每次测得的三个滤筒数据结果波动大,微电脑烟尘采样系统每次测得的三个滤筒数据结果非常接近。通过数据分析可以证明微电脑烟尘采样器的应用监测数据稳定性明显提升,可以提高监测结果的准确性。

表5 恒流法监测结果 mg/m3

表6 微电脑烟尘采样监测结果 mg/m3

由于微电脑烟尘采样器对进入仪器的温度、二氧化硫浓度、采样阻力都有要求,计划将改进后的冷凝器、吸收瓶和其他部件连接后对流量计前温度、二氧化硫浓度和综合阻力进行对比,判断是否满足设备要求。

通过应用试验数据可知,在不同采样流量时,经过冷却、吸收后的烟气温度、二氧化硫浓度、综合阻力均低于设备最优参数。微电脑烟尘采样器配合盘管冷凝器和改进后的吸收瓶后可以应用于高温、高浓度二氧化硫烟气的含尘量监测。

表7 不同流量情况时参数

5 结论

经过试验,找到了解决高温、高二氧化硫烟气预处理的方法, 预处理后烟气各参数能满足微电脑烟尘采样器的要求,使微电脑烟尘采样器成功应用于闪速炉、转炉电收尘的含尘量监测。该应用能大大提高采样过程的安全系数和分析结果的准确性,降低采样过程设备故障率和劳动强度。

[1]陆湖南,王小政,褚继军. LD型电除尘器在北方铜业公司冶炼厂的应用[J].硫酸工业, 2005(5):28-31.

[2]江铜集团贵溪冶炼厂教培科. 熔炼车间二系统培训教材[Z].鹰潭:贵溪冶炼厂, 2008:55-102.

[3]陈伟峰, 吕铭 ,宋维亮, 等. 干式电除尘控制系统在转炉上的应用[J].冶金自动化, 2007, 31(2):62-67.

[4]武汉天虹仪表有限公司. 微电脑烟尘平行采样器使用说明书[Z].3-4.

[5]张丘. 关于转炉炼钢一次烟气除尘系统风机前烟尘监测中的烟气压力参数测试探讨[C]. 2003年冶金能源环保生产技术会议论文集.北京, 2003:368-369.

[6]周劲军, 陈广言. 利用TH-880Ⅳ型烟尘平行采样仪测定转炉除尘系统中的含尘量与含水量[J].冶金动力, 2004, 2:29-31.