稀土元素对原位合成TiB2/Al复合材料组织和性能的影响

2018-03-21刘峰斌焦志伟

屈 敏,刘 鑫,崔 岩,刘峰斌,焦志伟,刘 园

(北方工业大学 机械与材料工程学院 北京 100144)

稀土元素具有化学性质活泼、电位低和特殊电子层排布的特点,使其几乎能与所有的元素发生作用。在熔炼过程中,适量的稀土元素能有效地减少熔体中的气体(H2)和杂质(S,Fe),降低材料的孔隙率。稀土元素不仅对铝合金基体起到净化作用,而且对铝合金有很好的变质作用。因此,有助于改善铝基复合材料的基体性能,进而提高复合材料的性能。与Al2O3,SiC颗粒增强的铝基复合材料相比,TiB2颗粒不与铝反应,并且与铝具有较好的润湿性。此外,TiB2颗粒不仅具有高硬度、良好的耐磨性、耐蚀性和热稳定性以及能间接细化铝基体等优异特性,而且可在熔体中通过化学反应原位生成,原位内生的颗粒具有尺寸细小、与基体结合良好的优点,尤其在高负载的滑动摩擦和磨料磨损条件下可提高复合材料的耐磨性,其性能与SiC增强的铝基复合材料相比有大幅提高,因而TiB2颗粒增强铝基复合材料在汽车制动盘、航空航天发动机等耐磨件上具有巨大的应用潜力[14-16]。因此,本课题采用原位合成法研究稀土元素对TiB2/Al复合材料的影响,以期促进TiB2/Al复合材料在汽车制动盘、航空航天等领域的应用。

1 实验方法

采用6061Al-K2TiF6-KBF4体系进行熔体原位LSM法制备5%TiB2/Al复合材料。先将K2TiF6和KBF4按照1∶2.2的Ti∶B摩尔比进行配比,然后和少量(2%,质量分数)的Na3AlF6一同放入球磨罐,以350r/min的速率球磨2h使K2TiF6和KBF4充分混合均匀以制备混合盐。将混合盐放在真空干燥箱中,于90℃烘烤5h,使粉末充分干燥;经过筛后分批放入磨具中,在压片机上进行压块。将压好的混合盐块体在220℃真空干燥箱中烘烤3h,彻底去除水分后保温备用。6061铝合金经砂纸打磨,去除氧化层后,放入已预热好的石墨坩埚内,升温至750℃,待其熔化,按计算用量加入Al-RE中间合金并保温15min,待合金全部熔化并搅拌均匀后进行精炼,静置5min后撇渣。继续升温至850℃,然后将反应物按一定的质量分数(混合盐粉末用铝箔分数次包好且每次加入量不超过10%,放于钟罩内),分数次用钟罩压入铝液当中,保温25min使其与铝液充分接触反应。并通入氩气,防止氧气和氢气等气体卷入,从而减少对复合材料的影响。反应结束后以210r/min速率搅拌10min,边搅拌边通入氩气。随后静置20min并降温至750℃,对熔体精炼5min,除去废渣、废气后,浇入模具中。分别制得稀土元素含量为0.3%的Ce-5%TiB2/Al,Sc-5%TiB2/Al和Er-5%TiB2/Al复合材料。经过切割打磨抛光后,进行组织观察。采用CMT4105微机电子万能试验机测试添加不同稀土元素的5%TiB2/Al复合材料的抗拉强度和伸长率,每种成分的复合材料至少采取3个试样进行测试,试验拉伸速率为2mm/min,试样的尺寸如图1所示。采用S-4800扫描电镜观察拉伸后的断口形貌。

图1 TiB2/Al复合材料拉伸试样尺寸示意图Fig.1 Schematic illustration of tensile sample sizefor TiB2/Al composites

2 结果与分析

2.1 稀土元素对TiB2颗粒分布的影响

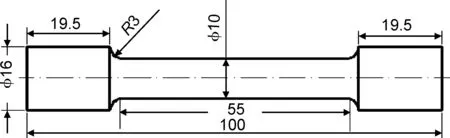

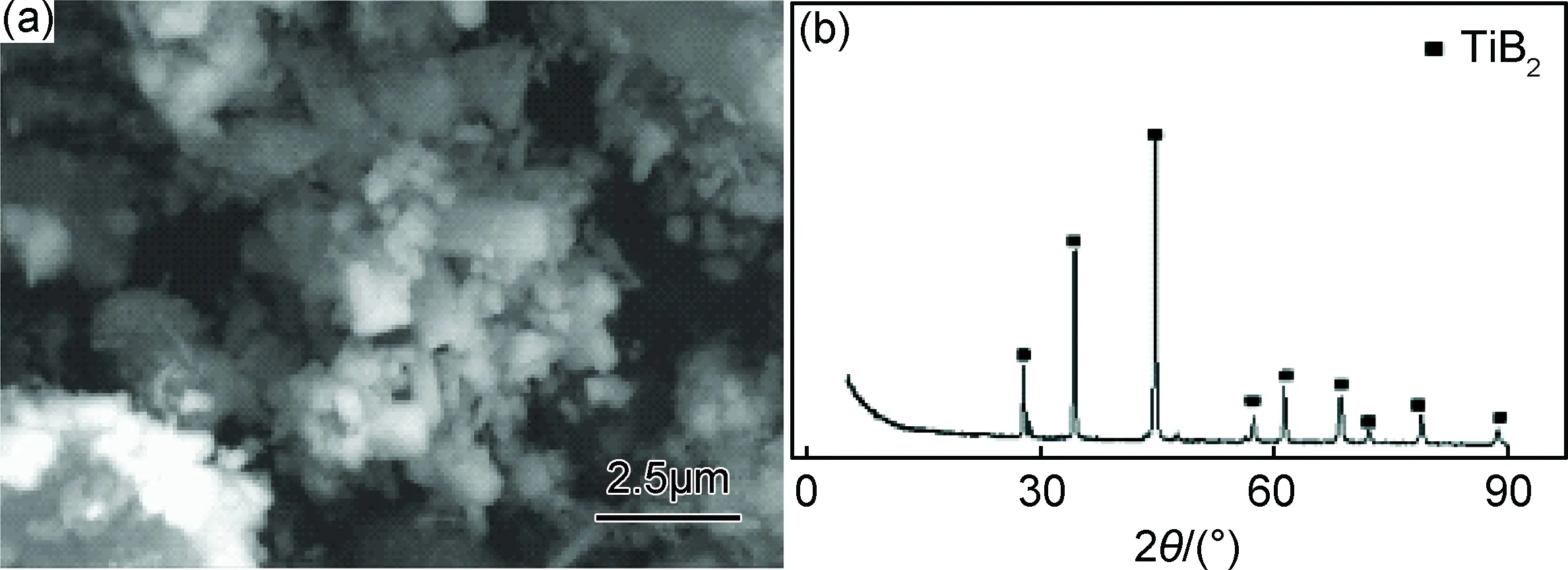

为了分析5%TiB2/Al复合材料的生成物颗粒,采用18% HCl溶液进行萃取实验,并进行XRD分析,结果如图2所示。图2(a)是经18% HCl萃取后的TiB2颗粒的形貌,图2(b)为萃取后的TiB2颗粒XRD图谱。从图中可知复合材料生成的颗粒只有TiB2相,而无TiAl3等脆性相。通过SEM观察发现析出颗粒呈短六棱柱状,颗粒界面洁净。通过XRD谱图分析可知,其析出颗粒为TiB2。此外,通过SEM的微观组织图进行EDS分析,如图3所示,除Al基体外,颗粒其他组成元素为Ti和B,因此,生成物为TiB2。

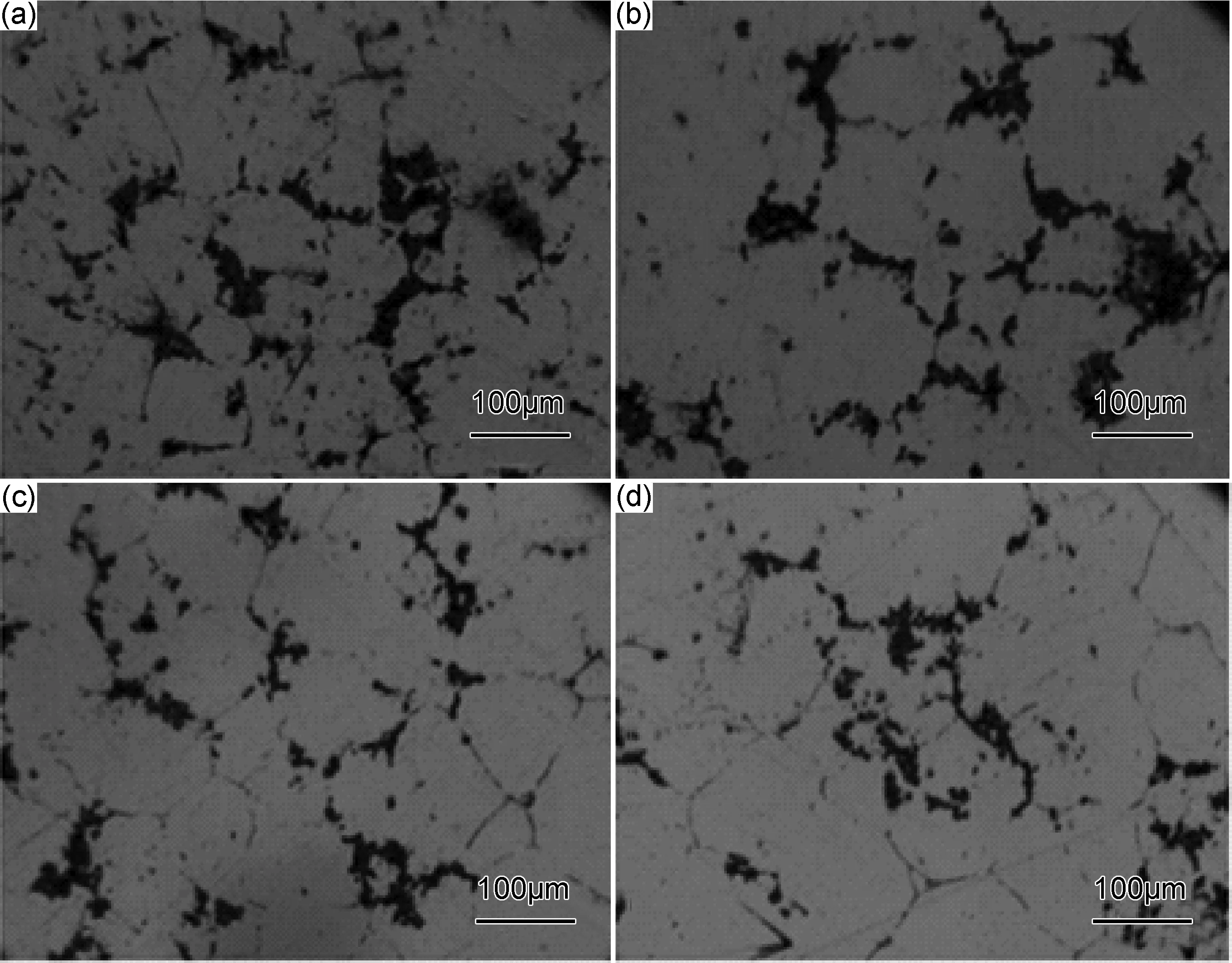

图4(a)~(d)为未添加和添加不同稀土元素的5%TiB2/Al复合材料的微观组织。从图中发现,TiB2颗粒在晶界处析出,钉扎在晶界处,并或多或少都有颗粒团聚的现象,这是因为简单的机械搅拌并不能完全阻止TiB2颗粒的团聚来降低其表面能。从图中看出,添加稀土元素的复合材料其颗粒团聚现象都有所减轻,添加稀土元素Sc和Er的复合材料,其TiB2颗粒分布相对均匀,如图4(c),(d)所示。这主要是由于稀土元素的添加,改善了颗粒与基体的润湿性,降低了表面能,从而抑制了颗粒团聚的发生。此外,在添加不同稀土元素的复合材料中,基体晶粒的大小均不相同。

图2 5%TiB2/Al复合材料萃取后的颗粒 (a)SEM微观形貌图;(b)XRD分析Fig.2 Particles of 5%TiB2/Al composites after extraction experiment (a)SEM micrograph;(b)XRD analysis

图3 5%TiB2/Al复合材料的颗粒形貌(a)及图3(a)中位置A的EDS谱图(b)Fig.3 Particle morphology (a) and EDS spectra(b) of position A in Fig.3(a) of 5%TiB2/Al composites

图4 添加不同稀土元素的5%TiB2/Al复合材料的SEM微观组织 (a)未添加;(b)Ce;(c)Sc;(d)ErFig.4 SEM microstructures of 5%TiB2/Al composites with different rare earth elements (a)no addition;(b)Ce;(c)Sc;(d) Er

2.2 稀土元素Ce,Sc,Er对6061Al基体合金的影响

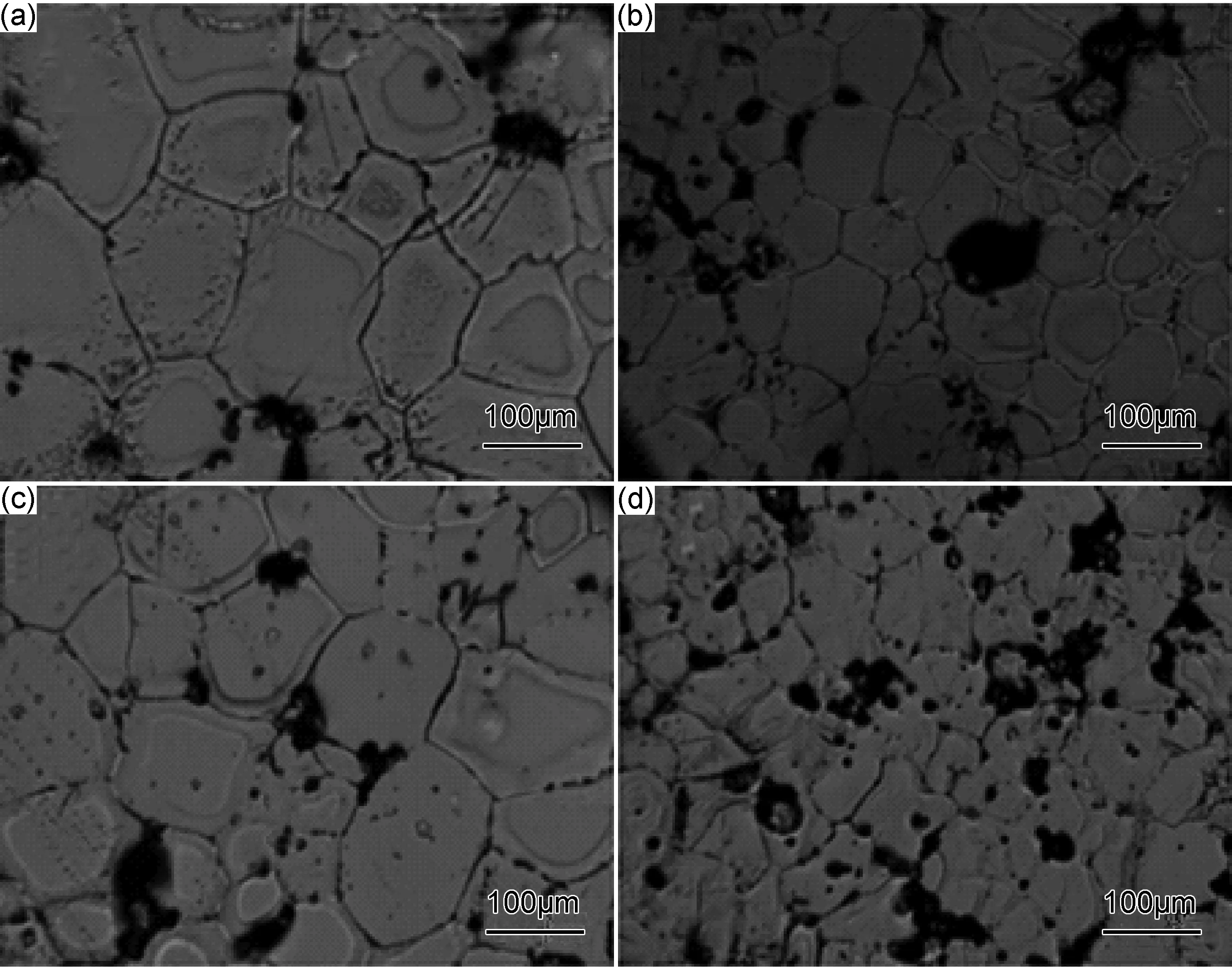

针对图4中基体晶粒的大小均不相同的现象,同时为了探究不同稀土元素细化晶粒的作用,本实验对添加不同稀土元素的复合材料,选用电解抛光的方法分析基体组织的变化。图5(a)~(d)为电解抛光后的复合材料的基体组织。图5(a)是未添加稀土元素的6061Al基体合金,图5(b)~(d)分别为添加稀土元素Sc,Ce和Er的6061Al基体合金。从图中可见,添加稀土元素后,铝合金基体组织明显细化,细化效果最优的是稀土Er元素,其次为Sc元素,Ce的细化效果不及前两种稀土元素。此外,从图5中发现有一些点蚀坑,其原因是电解抛光选用的参数均一致,而每个试样表面的凹凸变形层均不相同,因此,每种基体所用的时间不同,当TiB2/Al试样电解抛光完成,如图5(a)所示,而Er-TiB2/Al试样可能已完成抛光,当继续进行电解抛光时,其将会伴随氧气的析出,使得试样表面出现点蚀现象。这也就解释了在图5(a)~(d)中出现的点蚀坑的现象。

图5 电解抛光后的TiB2/Al复合材料基体的微观组织 (a)未添加;(b)Sc;(c)Ce;(d)ErFig.5 Matrix microstructure of TiB2/Al composites after electrolytic polishing (a)no addition;(b)Sc;(c)Ce;(d)Er

2.3 稀土元素Ce,Sc,Er对TiB2/Al复合材料拉伸性能的影响

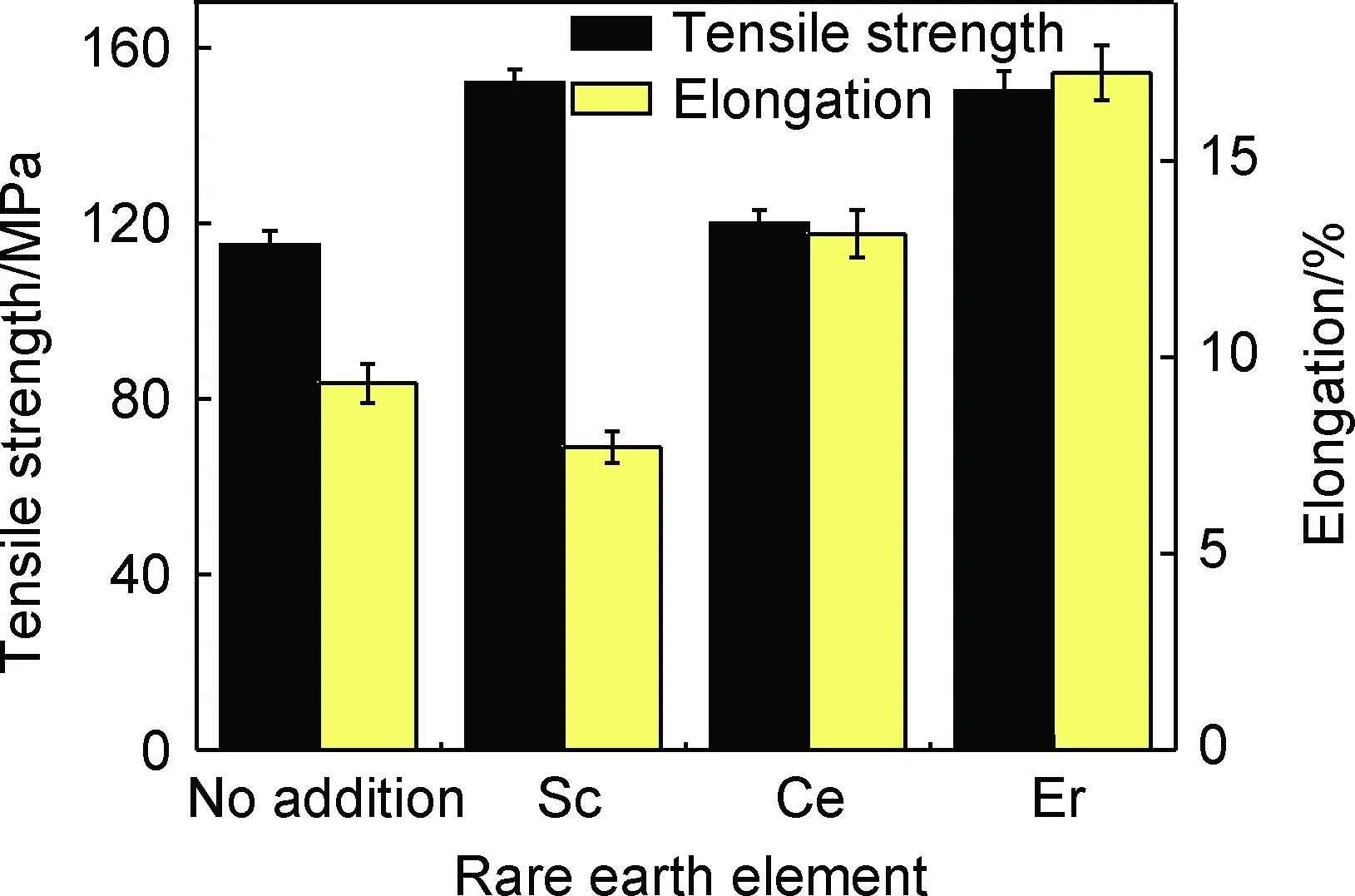

图6 RE-5%TiB2/Al复合材料的拉伸性能Fig.6 Tensile property of RE-5%TiB2/Al composites

将添加稀土元素Ce,Sc,Er后的5%TiB2/Al复合材料和未添加稀土元素的复合材料的拉伸性能进行对比,结果如图6所示。添加稀土元素后,5%TiB2/Al复合材料的抗拉强度比未添加稀土元素的复合材料的抗拉强度均有所提高。其中,添加稀土元素Sc的复合材料的抗拉强度比未添加的提高了32%;添加Ce后,复合材料的抗拉强度提高了5%;添加Er后,复合材料的抗拉强度提高了31%。因此,稀土元素Sc和Er对5%TiB2/Al复合材料的强化效果显著。通过对比伸长率发现,除了添加Sc后,伸长率有略微下降,其他的Ce和Er的伸长率都有大幅提升,其中Ce的伸长率提高了41%,而Er的伸长率提高了85%。此外,Ce和Er的伸长率的上升趋势与抗拉强度保持一致。通过对复合材料的拉伸性能进行分析,发现拉伸性能的变化与微观组织的变化一致。

2.4 TiB2/Al复合材料的断口形貌

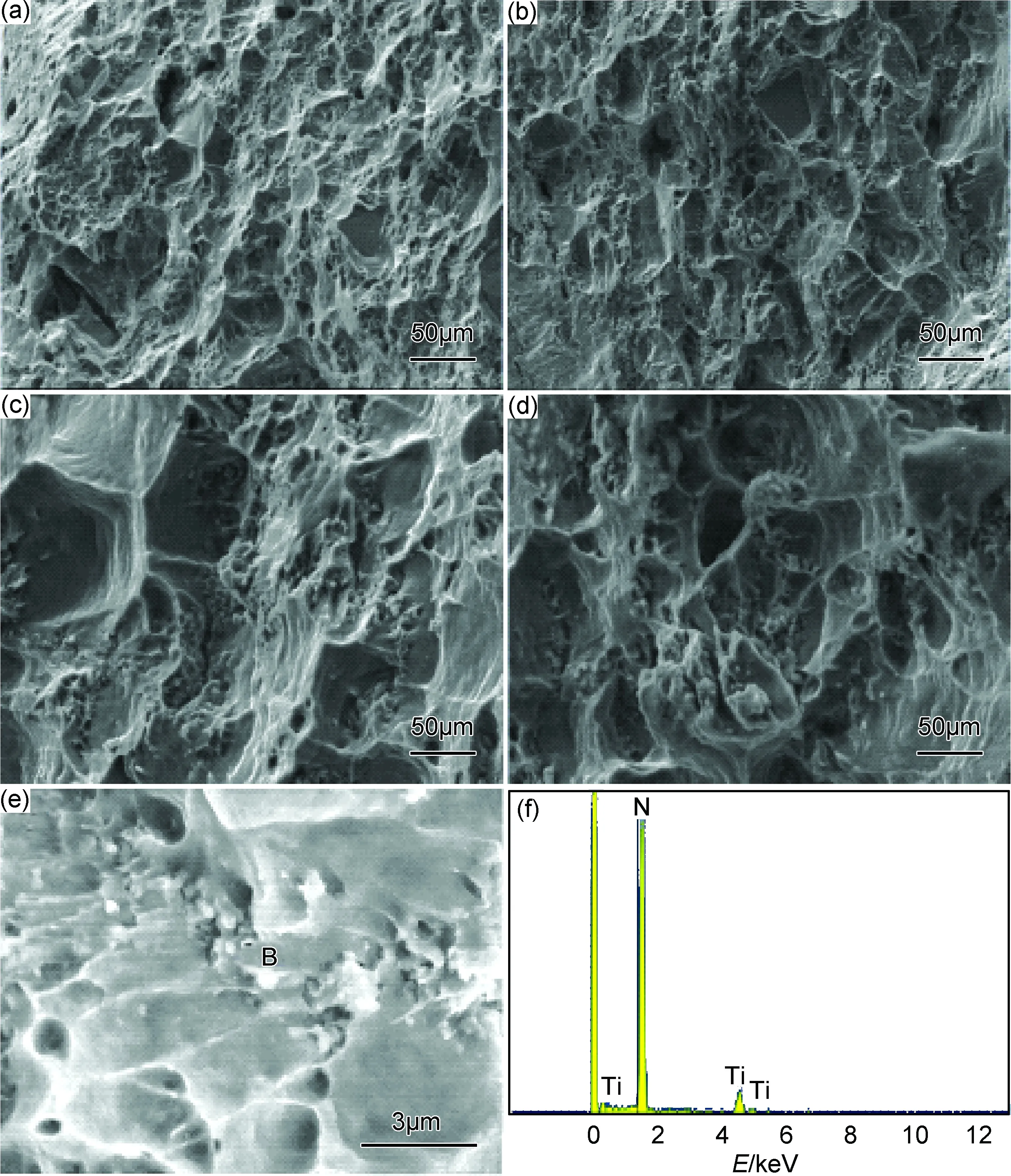

将复合材料拉伸测试后的断口进行分析,结果如图7所示。图7(a)~(d)分别为未添加稀土元素、添加稀土元素Ce,Sc和Er的断口形貌。从图中发现,复合材料断口处存在大量的韧窝,表明其在断裂前发生了一定程度的塑性变形。随着负载的增大和材料塑性变形的进行,大量位错进入到微孔之中,使得微孔逐渐长大,直到微孔聚合到临界尺寸后导致材料断裂。图7(a)由大量较小的韧窝组成,韧窝尺寸较小,数量较大。此外,从图中还能发现少量的解理断口,因此未添加稀土元素的复合材料的断口特征为以微孔聚集型为主,包含少量解理断口的复合特征。图7(b)中,韧窝尺寸增大,且深度增加,解理断口极大减少,断口形貌几乎全部是韧窝。图7(c),(d)中,添加稀土Sc和Er后,断口形貌变化较大,韧窝尺寸和深度大幅增加,解理断口已经完全消失,是微孔聚集型的韧性断裂。研究表明[17],韧窝的大小和深浅取决于材料断裂时微孔生核数量和材料的塑性。微孔生核数量少,韧窝的尺寸较大或较深,则材料的塑性较大。这与前文复合材料的拉伸强度结果完全一致。此外,复合材料断口特征呈现出了蛇形滑移花样,这种现象是因为在外力的作用下,复合材料发生塑性变形时,材料内部将会沿着一定的晶面和晶向产生滑移,即位向不同的晶粒之间相互制约,必然会沿着许多相互交叉的滑移面滑移,最终在复合材料断裂面呈现蛇形滑移痕[17]。此外,在韧窝的底部存在着大量的颗粒,通过图7(e),(f)可知,其为TiB2颗粒,且从图7(f)能谱中看到,颗粒富铝程度较高,说明TiB2颗粒与铝基体结合良好。在这些颗粒周围并没有发现明显特征的断裂区域。由此可知,5%TiB2/Al复合材料并不存在界面处断裂,其断裂特征为以微孔聚集型为主并伴有极少量解理断裂的韧性断裂的复合特征。

图7 RE-5%TiB2/Al复合材料拉伸断口形貌和EDS分析 (a)未添加;(b)Ce;(c)Sc;(d)Er;(e),(f)位置B EDS分析Fig.7 Tensile fracture morphologies of RE-5%TiB2/Al composites and EDS analysis(a)no addition;(b)Ce;(c)Sc;(d)Er;(e),(f)EDS analysis of position B

2.5 稀土元素对TiB2/Al复合材料的作用机理

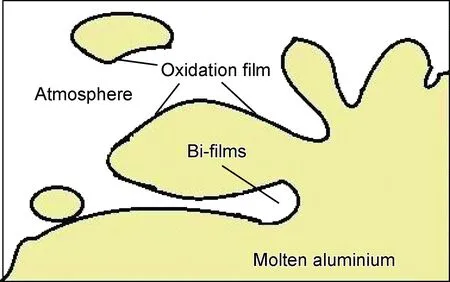

润湿性是影响增强体与基体结合状况的主要因素,当采用LSM法制备TiB2/Al复合材料时,要升温到850℃来促进TiB2颗粒的稳定生成。虽然制备过程中通入氩气以防止铝熔体的氧化,但氧气的渗入不可避免,从而在高温下使得铝液表面易形成氧化膜,如图8所示,因而影响铝液与TiB2颗粒的润湿性,导致复合材料的性能变差。

稀土元素影响润湿性的作用主要在于两个方面:一是稀土会偏聚在界面处,由于稀土是表面活性元素,在铝液中非常活泼,有强烈吸附作用,并且极易富集在液滴表面和Al/Al2O3界面,所以即使是微量的稀土元素,它在铝液滴表面和Al/Al2O3界面的偏聚也会达到相当高的程度,从而降低了界面能,改善了润湿性。另一方面是稀土元素将会在界面发生化学反应,其中最主要的反应为式(1)所示:

2RE+Al2O3=RE2O3+2Al

(1)

稀土元素可以通过反应去除界面处的氧化铝薄膜,从而改善润湿性,并且稀土元素对氧气的亲和力要大于Al与O的亲和力,因此,这就可避免在复合材料制备过程中,氧气的卷入所导致熔体中氧化铝薄膜的生成,从而更进一步改善润湿性。但稀土元素的添加并不是越多,增强体与基体的润湿性就越好。当稀土元素添加过多的时候,其在界面处的反应生成物也将随之增多,当增多到一定值的时候,其稀土元素在界面处的反应产物将会进一步阻碍增强体与铝液的直接接触,从而形成新的浸润阻力。因此,综上分析,适量稀土元素的添加改善了复合材料的润湿性,并抑制了TiB2颗粒的团聚。

图8 铝合金氧化膜示意图Fig.8 Schematic diagram of aluminum alloy oxide film

在复合材料的细晶强化中,其多晶体的塑性变形是通过各晶粒的多系滑移来保证相互协调性的,相邻的晶粒之间是相互协调配合的,所以其变形不是孤立和任意的。当外力增大时,其虽然能使单个晶粒发生变形,但却不能使复合材料发生变形,因为其位错滑移到晶界附近即会停止,其晶界阻碍了位错的运动,从而提高了材料的强度。

著名的霍尔-佩奇(Hall-Petch)公式[18]指出了常温下的屈服强度与晶粒直径之间的关系式:

σs=σ0+Kd-1/2

(2)

式中:σ0与K均为常数;σ0表示晶内对变形的阻力,大体相当于单晶体金属的屈服强度;K表征晶界对强度影响的程度,它与晶界结构有关,而与温度关系不大;d为多晶体中各晶粒的平均直径。晶粒尺寸越小,材料的屈服强度越高。本实验添加稀土Sc和Er元素后,基体合金的晶粒尺寸减小,复合材料的拉伸强度增大。实验结果与霍尔-佩奇理论相符。

通过以上分析,对于5%TiB2/Al复合材料,稀土元素的添加细化了基体晶粒,改善了润湿性,提高了界面结合强度,从而提高了复合材料的强度。另一方面,基体合金组织细化,单位体积内的晶界增多,从而增加了位错运动的障碍,提高了复合材料的强度。

3 结论

(1)稀土元素Ce,Sc和Er的添加,有效改善了5%TiB2/Al复合材料中TiB2颗粒的分布,添加稀土元素Sc和Er的复合材料,TiB2颗粒相对均匀分布。此外,铝合金基体组织明显细化,细化效果最优的是稀土Er元素,其次为Sc元素。

(2)添加稀土元素Ce,Sc和Er后,TiB2/Al复合材料的拉伸强度和伸长率有所改善,尤其是Er的作用最为显著,拉伸强度和伸长率均为最优。

(3)稀土元素的作用机理在于两方面:一方面,稀土元素的添加改善了复合材料的润湿性,并抑制了TiB2颗粒的团聚;另一方面,稀土元素的添加使得基体合金组织细化,从而提高了复合材料的强度。

[1] TSUKAMOTO H. A mean-field micromechanical model of thermal ratcheting behavior in short fiber-reinforced metal matrix composites[J]. Acta Mater, 2012, 60:3709-3717.

[2] XUAN Q Q, SHU S L, QIU F, et al. Different strain-rate dependent compressive properties and work-hardening capacities of 50vol% TiCx/Al and TiB2/Al composites [J]. Mater Sci Eng: A, 2012, 529: 335-339.

[3] 王常川, 王日初, 彭超群,等. 金属基固体自润滑复合材料的研究进展[J].中国有色金属学报, 2012, 7(22): 1945-1952.

WANG C C,WANG R C,PENG C Q, et al. Research progress of metallic solid selflubricating composites[J]. Chi J Nonf Metals, 2012, 7(22): 1945-1952.

[4] DAS B, ROY S, RAI R N, et al. Application of grey fuzzy logic for the optimization of CNC milling parameters for Al-4.5%Cu-TiC MMCs with multi-performance characteristics[J]. Eng Sci Tech, 2016, 19( 2):857-865.

[5] 杨朋军,李良,雷志强,等. SiC/Al 铝基复合材料在惯性器件上的应用研究[J]. 导航定位与授时, 2016, 3: 63-66.

YANG P J, LI L, LEI Z Q, et al. Research on the application of SiC/Al composite material on inertial device[J].Navig Posit Timi, 2016, 3: 63-66.

[6] PARAMSOTHYA M, NGUYENA Q B, TUNA K S, et al. Mechanical property retention in remelted microparticle to nanoparticle AZ31/Al2O3composites [J]. J Alloys Comp, 2010, 506:600-606.

[7] BHARATH V, NAGARAL M, AURADI V, et al. Preparation of 6061Al-Al2O3MMC’s by stir casting and evaluation of mechanical and wear properties[J]. Pro Mater Sci, 2014, 6:1658-1667.

[8] SINGH R, DUREJA J S, FARINA I, et al. Investigations for dimensional accuracy of Al alloy/Al-MMC developed by combining stir casting and ABS replica based investment casting[J]. Comp Part B: Eng, 2017,115:203-208.

[9] RAJESH S, KRISHNA A, RAJU P. R, et al. Statistical analysis of dry sliding wear behavior of graphite reinforced aluminum MMCs[J]. Pro Mater Sci, 2014, 6:1110-1120.

[10] EKICIA R, APALAK M K, YILDIRIM M, et al. Effects of random particle dispersion and size on the indentation behavior of SiC particle reinforced metal matrix composites[J]. Mater Design, 2010, 31: 2818-2833.

[11] OCANDO C, TERCJAK A, MONDRAGON I. Nanostructured systems based on SPS epoxidized triblock copolymers and well-dispersed alumina/epoxy matrix composites [J]. Comp Sci Tech, 2013, 70(7): 1106-1112.

[12] MONJE I E, LOUIS E, MOLINA J M. Aluminum/diamond composites: a preparative metho-d to characterize reactivity and selectivity at the interface [J]. Script Mater, 2012, 68:562-567.

[13] ILO S, JUST C, BADISCH E, et al. Effects of interface formation kinetics on the microstructural properties of wear-resistant metal matrix composites [J]. Mater Sci Eng:A, 2013, 530: 6378-6385.

[14] 李苏,李俊寿,赵芳,等. TiB2材料的研究现状[J]. 材料导报,2013, 27(3): 34-38.

LI S, LI J T, ZHAO F, et al. Advance in research of TiB2materials [J]. Materials Review, 2013, 27(3): 34-38.

[15] SURESH S, SHENBAGA N, MOORTHI V. Aluminium-titanium diboride (Al-TiB2) metal matrix composites: challenges and opportunities [J]. Pro Eng, 2012, 38(1): 89-97.

[16] NIRANJAN K, LAKSHMINARAYANAN P R. Dry sliding wear behavior ofinsituAl-TiB2composites [J]. Mater Design, 2013, 47(9): 167-173.

[17] 钟群鹏.断口学[M].北京:高等教育出版社, 2006:144-147.

ZHONG Q P. Fractography[M].Beijing: Higher Education Press, 2006:144-147.

[18] 崔忠圻,刘北兴. 金属学与热处理原理[M].哈尔滨:哈尔滨工业大学出版社, 2007: 159-160.

CUI Z Q, LIU B X. Metallurgy and heat treatment theory [M]. Harbin: Harbin Institute of Technology Press, 2007: 159-160.