搅拌摩擦焊辅助Al/Zn/Mg接头扩散连接

2018-03-21金玉花甘瑞根邵庆丰王希靖郭廷彪

金玉花,甘瑞根,陈 飞,邵庆丰,王希靖,郭廷彪

(兰州理工大学 甘肃省有色金属先进加工与再利用省部共建国家重点实验室,兰州 730050)

汽车车身轻量化已成为21世纪汽车技术的前沿和热点,大量轻质材料在车身上的使用对于整车的轻量化起着举足轻重的作用。而铝合金与镁合金由于比强度高,密度低,铸造性能和加工性能好当然成为首选材料。因此,Mg/Al异种金属实现良好连接成为迫在眉睫的问题。目前,随着许多研究者对Mg/Al异种金属连接的深入研究,发现在对Mg/Al异种金属进行直接焊接时焊合区容易产生大量的Al-Mg系金属间化合物(Intermetallic Compounds, IMCs)。由于其具有硬脆的特性,容易导致Mg/Al异种金属接头处产生裂纹而形成弱连接。因此,IMC的大量形成对Mg/Al合金接头的力学性能有着很大的负面作用[1-3]。因此,如何控制Mg/Al异种金属接头组织成为提高接头综合性能的关键问题。最近,有许多研究者对其进行了研究,通过在熔焊[4-6],电阻电焊[7-8],扩散焊[9-11]或者其他焊接方法[12-15]的界面处添加中间层来抑制异种金属过渡层的金属间化合物,从而提高接头性能。Gao等[4]利用激光焊对加入Ti夹层的Mg/Al异种金属接头进行了分析。发现Al-Mg系金属间化合物的生成被抑制,取而代之的是Al3Ti和少量的Al8Ti2Mg3化合物。Zhang等[7]采用热补偿电阻点焊对夹入锌箔的镁铝异种金属进行了焊接。焊合区存在Mg-Zn化合物以及Al固溶体使其相比于焊合区为Mg-Al化合物的接头性能得到了很大的提高。Liu等[9]利用不同成分的Zn箔对Mg/Al扩散偶进行了组织与性能的探究。发现含5.1%(质量分数)Al的Zn箔所得的接头在MgZn2化合物中弥散地分布着细小的Al固溶体,这使得接头的脆性能够较低从而提高了接头力学性能。Meshrame等[12]将Ag夹层置于AA6061和AISI 4340之间进行了摩擦焊。发现界面区存在具有一定韧性的Ag-Al化合物,使得其接头的力学性能得到巨大的提高。但目前对于搅拌摩擦搭接焊(Friction Stir Lap Welding, FSLW)辅助Mg/Al异种金属夹层扩散连接的研究仍然不多。而对在该工艺下形成的Mg/Al异种金属扩散连接接头进行组织结构性能的研究有利于Mg/Al异种金属的焊接接头的应用。因此本工作对AZ31B/6061合金板材中间添加夹层Zn进行了搅拌摩擦搭接焊辅助Al/Zn/Mg接头扩散实验,对其接头组织与性能进行了分析。

1 实验材料与方法

焊接实验选用6061铝合金和AZ31B镁合金轧制板材,其尺寸为120mm×90mm×2mm,其6061铝合金化学成分(质量分数/%,下同)为Mg 0.96, Si 0.55, Cu 0.21, Fe 0.14, Al余量;AZ31B镁合金化学成分为Al 3.05, Zn 1.02, Mn 0.41, Si 0.11, Mg余量。

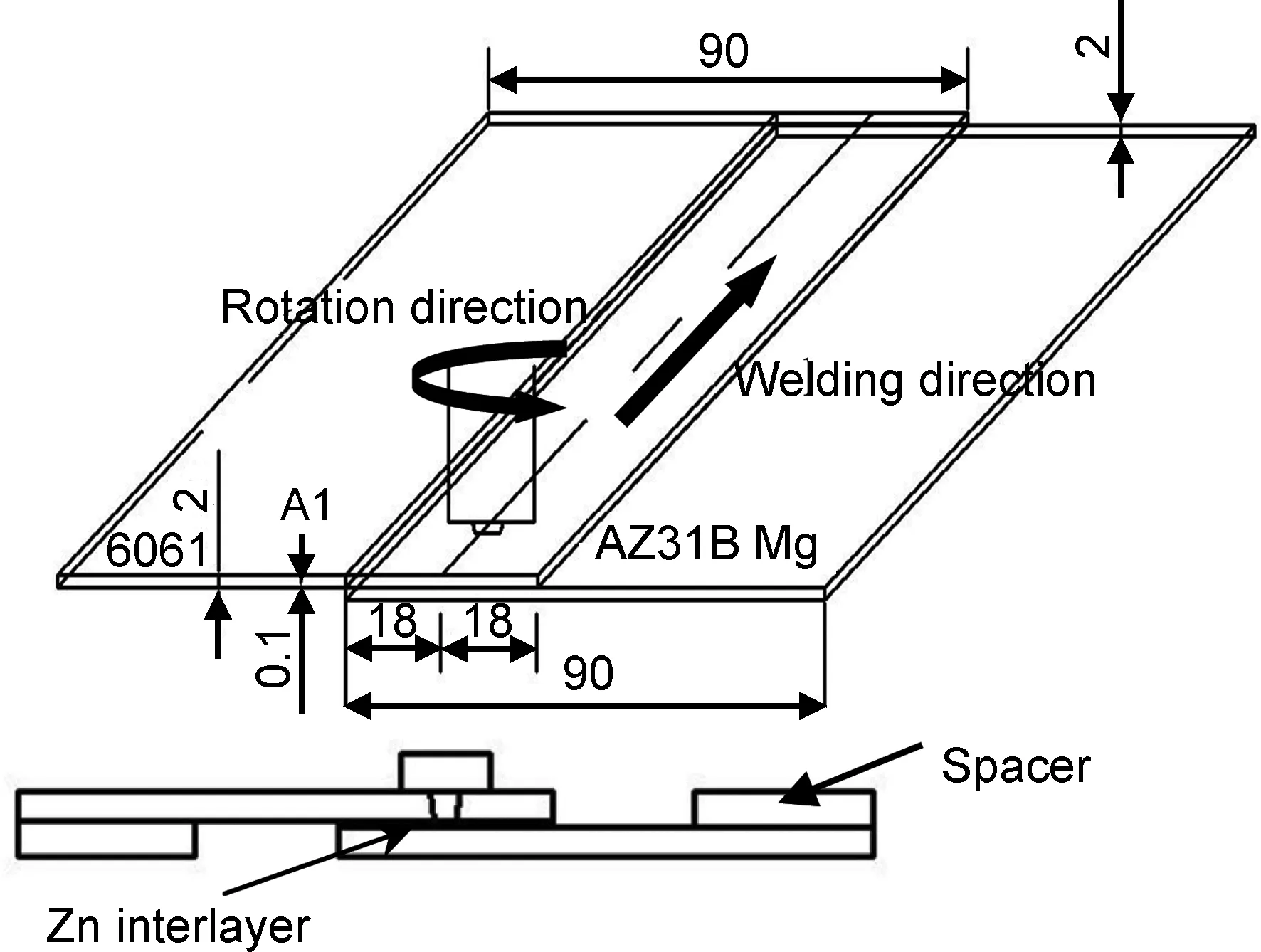

焊前利用钢丝刷去母材表面的氧化层,利用丙酮去除表面的油污,把100μm的Zn箔置于铝板与镁板之间,然后利用夹具对两板进行固定。采用锥台形搅拌头进行焊接实验。锥台形搅拌头基本尺寸为:轴肩直径16mm,轴肩面内凹(内凹角2°),搅拌针长度为1.8mm,搅拌针根部直径为5mm,端部直径为4mm。旋转速率的范围为600r/min到1400r/min,焊接速率恒定50mm/min,下压量为0.2mm。搅拌摩擦搭接焊如图1所示。将焊件经线切割切割成金相试样,通过砂纸磨光和抛光机抛光,使其表面无划痕。借助扫描电镜(SEM)对Mg/Al异种金属焊缝处的IMC的形貌和分布进行观察和分析。通过电子探针(EPMA)对Mg/Al异种金属焊缝处显微组织及元素分布进行观察和分析。采用维氏显微硬度仪对焊缝处进行了硬度测量,实验载荷为25g,加载时间为15s。另外,利用拉伸试验机对不同参数下尺寸为 120mm×15mm×4mm的拉剪试样进行了力学性能测试,并结合X射线衍射(XRD)对断口进行了物相分析。

图1 搅拌摩擦辅助Al/Zn/Mg接头扩散搭接示意图Fig.1 Schematic diagram of friction stir-assisted diffusion bond ofAl/Zn/Mg overlap joint

2 结果与分析

2.1 Al/Zn/Mg搭接接头组织分析

图2(a),(b),(c)分别为旋转速率为600,1000r/min以及1400r/min的Al/Zn/Mg搭接接头宏观形貌。可以看出,旋转速率低于1400r/min时,扩散层结合的都良好,能够形成良好的接头。而当旋转速率为1400r/min时,接头界面结合较良好,但焊合区内存在明显的隧道型孔洞。这主要因为旋转速率的逐渐增加,有利于接头热输入的增加从而使得母材能够塑化形成良好的接头。然而,当旋转速率过大时,焊合区的热输入过大,使得焊合区金属完全达到塑化状态,在搅拌针的搅拌与轴肩的挤压作用下焊缝容易产生飞边而使得焊合区填充的金属不足,因此在焊合区形成隧道型孔洞。而中间层Zn箔由于熔点较低,会随着焊合区热输入逐渐增加Zn箔会液化。在搅拌针的热剪切,搅拌头的旋转力以及塑化金属的塑化流动的作用下进入Al侧焊合区,从而导致Al/Zn/Mg搭接接头界面处扩散层变薄。

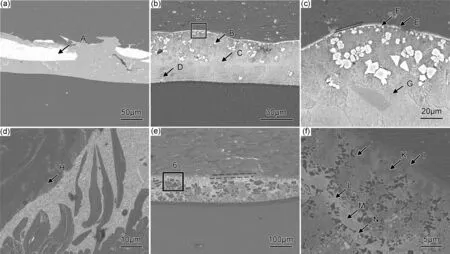

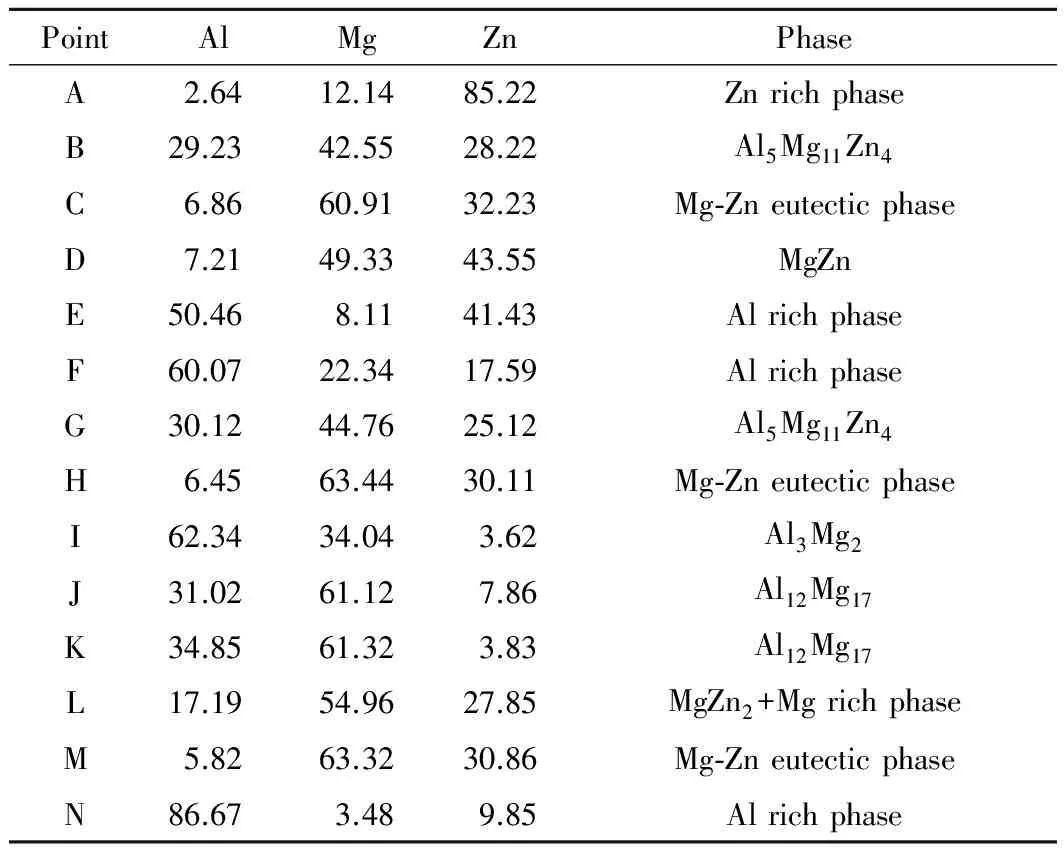

图3为各区域的显微组织。从图3(a)区域1中可以发现在扩散层内存在亮白的中间层,对点A经电子探针点扫分析其成分如表1所示,该层主要为未充分扩散的Zn层。图3(b)为区域2,在区域2中并没有未充分扩散的Zn层的存在,经电子探针点扫分析可知,在该区域内存在大量非常细密的且为片层状的Mg-Zn共晶组织。并且在该区域内的右侧存在弥散分布的第二相粗大颗粒,其成分是MgZn和Al5Mg11Zn4化合物。而在靠近Al侧处存在一层明显的过渡层如图3(c)所示。在该过渡层存在单一的相Al5Mg11Zn4,其第二相的颗粒尺寸大约只有1μm。而第二相薄层与其相连的第二相颗粒一同构成了连续过渡层。其最大厚度也只有不到3μm。由于液化的Zn随着塑化金属的流动进入到Al侧焊合区。经扩散与凝固在Al侧焊合区内存在明显的Al,Mg和Zn的扩散层如图3(d)所示。在图3(e)及其局部放大图3(f)中,由于热输入的增加,温度升高,塑化的金属流动加剧,使得在靠近Al侧形成了大约为2μm的连续的Al3Mg2扩散层如图横虚线所示,在靠近Mg侧的扩散层中存在大量的深灰色区域,经分析为Al12Mg17金属间化合物,主要因为热输入的增加,焊合区温度升高,Al,Mg原子的扩散能力以及塑化金属流动性增强,使得Al,Mg直接接触后能够迅速地形成大量Al-Mg系金属间化合物。图4为旋转速率为1000r/min的Al/Zn/Mg搭接接头扩散层的电子探针线扫描分析结果。分析表明,Al元素的分布在整个扩散层中含量都很少,且从Al侧到Mg侧呈现稍微下降的趋势,而Mg元素在整个扩散层中分布呈现稍微上升的趋势,这主要是因为搅拌摩擦搭接焊的冷却时间较短,未能使得Al与Mg元素在扩散层中均匀地扩散。而Zn元素在扩散层中分布的较为均匀,而在靠近Al侧时,由于在该区域存在Al-Zn固溶体从而使得Zn元素的含量突然升高。

图3 不同区域的扩散层微观组织形貌 (a)区域1;(b)区域2;(c)区域3;(d)区域4;(e)区域5;(f)区域6Fig.3 Microstructure morphology of diffusion layer in different areas(a)area 1;(b)area 2; (c)area 3;(d)area 4;(e)area 5;(f)area 6

PointAlMgZnPhaseA2.6412.1485.22ZnrichphaseB29.2342.5528.22Al5Mg11Zn4C6.8660.9132.23Mg⁃ZneutecticphaseD7.2149.3343.55MgZnE50.468.1141.43AlrichphaseF60.0722.3417.59AlrichphaseG30.1244.7625.12Al5Mg11Zn4H6.4563.4430.11Mg⁃ZneutecticphaseI62.3434.043.62Al3Mg2J31.0261.127.86Al12Mg17K34.8561.323.83Al12Mg17L17.1954.9627.85MgZn2+MgrichphaseM5.8263.3230.86Mg⁃ZneutecticphaseN86.673.489.85Alrichphase

2.2 Al/Zn/Mg搭接接头力学性能分析

对搅拌摩擦焊辅助的Al/Zn/Mg搭接扩散接头进行显微硬度测量,其结果如图5所示。从测试的结果中可以发现,扩散层的显微硬度要明显高于Al和Mg两侧基体的显微硬度。在旋转速率超过1200r/min时,由于大量Al-Mg系金属间化合物的存在,使得该扩散层的硬度要明显高于只有Mg-Zn系金属间化合物的扩散层。

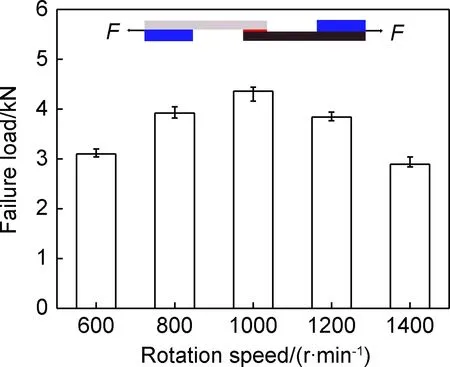

通过对搅拌摩擦焊辅助的Al/Zn/Mg搭接扩散接头进行拉剪实验,接头的断裂位置都在界面处,其测试结果如图6所示。随着旋转速率的增加,断裂载荷呈现先增加后降低的趋势,其最大的载荷为4.36kN,负载-变形曲线如图7中黑色曲线所示。这主要是因为旋转速率较低时,扩散层存在残留的Zn层,在拉伸过程中容易在该层断裂。当旋转速率过大时,热输入过大,扩散层Zn不足导致出现大量Al-Mg系金属间化合物,使其接头的力学性能恶化。图7红色曲线所示为无添加Zn层的Al/Mg直接搅拌摩擦搭接接头负载-变形曲线,图中可以看出最大载荷只有3.51kN。

图5 Al/Zn/Mg搭接接头显微硬度分布Fig.5 Microhardness profiles of Al/Zn/Mg overlap joints

图6 不同参数下Al/Zn/Mg搭接接头断裂载荷Fig.6 Failure load of Al/Zn/Mg overlap joints indifferent parameters

图7 有Zn层与无Zn层的Al/Mg搭接接头负载-变形曲线Fig.7 Failure load-displacement curves for Al/Mg joint withand without Zn interlayer

图8为旋转速率为1000r/min的Al/Zn/Mg搭接扩散接头Al侧与Mg侧的断口组织形貌。在Al侧存显然,Al/Mg搭接接头在拉剪实验过程中变形量要明显低于Al/Zn/Mg搭接扩散接头。这是因为Mg与Zn的晶格类型相同,在界面处生成的金属间化合物的硬度与脆性要明显低于Al与Mg生成的金属间化合物,使其能够更加有利于基体与扩散层之间力的传递,从而能够有效地降低焊件的应力集中与裂纹的扩展,从而提高了界面的结合强度。同时,锌箔的加入也在一定程度上降低了焊接温度,降低了接头的残余应力。

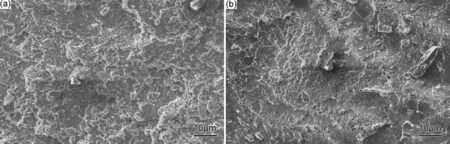

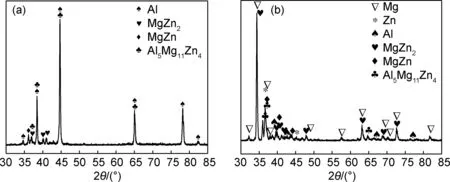

在较为浅的小凹坑而Mg侧断口较为平整,呈现河流状。因此,Al/Zn/Mg搭接扩散接头呈现脆性断裂。对Al侧与Mg侧的断口进行XRD分析如图9所示。分析表明,在断口两侧的X射线射结果中均发现Al5Mg11Zn4和Mg-Zn系金属间化合物,而在Mg侧断口处存在少量的Al与Zn但在Al侧断口却并未发现Mg与Zn的存在。因此推断,接头的断裂面主要集中在靠近Al侧的扩散层区域。且Al/Zn/Mg搭接扩散接头断裂的主要原因仍然是由于脆性的Al5Mg11Zn4化合物层和Mg-Zn系金属间化合物的存在。

图8 接头断口形貌组织 (a)Al侧;(b)Mg侧Fig.8 Fracture morphologies of Al/Mg/Zn joint (a)Al side;(b)Mg side

图9 接头断口XRD分析结果 (a)Al侧;(b)Mg侧Fig.9 X-ray diffraction pattern taken from joint fracture (a)Al side;(b)Mg side

3 结论

(1)采用搅拌摩擦焊辅助接头扩散搭接,成功得到了成型良好的Al/Zn/Mg搭接接头。

(2)随着旋转速率的增加,Al/Zn/Mg搭接接头的Al-Zn-Mg扩散程度逐渐增加,扩散层由Al元素富集区,Al5Mg11Zn4层以及Mg-Zn共晶区组成。当旋转速率过大时,扩散层出现Al-Mg系金属间化合物。

(3)由于金属间化合物层的存在,扩散层的硬度要明显高于两侧母材。中间Zn箔层可有效提高Al/Mg搭接接头的力学性能,其最大的断裂载荷能够达到4.36kN,但断口仍呈现脆性断裂,发生在靠近Al侧的扩散层上。

[1] MOHAMMADI J, BEHNAMIAN Y, MOSTAFAE A, et al. Friction stir welding joint of dissimilar materials between AZ31B magnesium and 6061 aluminum alloys: microstructure studies and mechanical characterizations[J]. Materials Characterization, 2015, 101: 189-207.

[2] YAMAMOTO N, LIAO J, WATANABE S, et al. Effect of intermetallic compound layer on tensile strength of dissimilar friction-stir weld of a high strength Mg alloy and Al alloy[J]. Materials Transactions, 2009, 50(12): 2833-2838.

[3] 刘政军, 宫颖, 苏允海. 镁铝异种金属 TIG 焊接头性能的研究[J]. 材料工程, 2015, 43(3): 18-22.

LIU Z J, GONG Y, SU Y H. Study on characteristics in TIG welded joint of Mg/Al dissimilar materials[J]. Journal of Materials Engineering, 2015, 43(3): 18-22.

[4] GAO M, MEI S, LI X, et al. Characterization and formation mechanism of laser-welded Mg and Al alloys using Ti interlayer[J]. Scripta Materialia, 2012, 67(2): 193-196.

[5] ZHANG H T, SONG J Q. Microstructural evolution of aluminum/magnesium lap joints welded using MIG process with zinc foil as an interlayer[J]. Materials Letters, 2011, 65(21): 3292-3294.

[6] 周惦武, 田伟, 彭利, 等. 镀锌钢/铝添加中间夹层 Cu, Pb 的激光搭接焊研究[J]. 稀有金属材料与工程, 2014, 43(5): 1181-1186.

ZHOU D W, TIAN W, PENG L, et al. Laser lap welding of steel and aluminum alloy with Cu, Pb metal sandwich addition[J]. Rare Metal Materials and Engineering, 2014, 43(5): 1181-1186.

[7] ZHANG Y, LUO Z, LI Y, et al. Microstructure characterization and tensile properties of Mg/Al dissimilar joints manufactured by thermo-compensated resistance spot welding with Zn interlayer[J]. Materials & Design, 2015, 75: 166-173.

[8] SUN M, NIKNEJAD S T, ZHANG G, et al. Microstructure and mechanical properties of resistance spot welded AZ31/AA5754 using a nickel interlayer[J]. Materials & Design, 2015, 87: 905-913.

[9] LIU L M, ZHAO L M, XU R Z. Effect of interlayer composition on the microstructure and strength of diffusion bonded Mg/Al joint[J]. Materials & Design, 2009, 30(10): 4548-4551.

[10] WANG Y, LUO G, ZGHANG J, et al. Effect of silver interlayer on microstructure and mechanical properties of diffusion-bonded Mg-Al joints[J]. Journal of Alloys and Compounds, 2012, 541: 458-461.

[11] 赵丽敏, 刘黎明, 徐荣正, 等. 镁合金与铝合金的夹层扩散焊连接[J]. 焊接学报, 2007, 28(10): 9-12.

ZHAO L M, LIU L M, XU R Z, et al. Diffusion bonding of Mg/Al alloy with Zn interlayer metal[J]. Transaction of the China Welding Institution, 2007, 28(10): 9-12.

[12] MESHRAME S D, REDDY G M. Friction welding of AA6061 to AISI 4340 using silver interlayer[J]. Defence Technology, 2015, 11(3): 292-298.

[13] PATEL V K, BHOLE S D, CHEN D L. Improving weld strength of magnesium to aluminium dissimilar jointsviatin interlayer during ultrasonic spot welding[J]. Science and Technology of Welding and Joining, 2012, 17(5): 342-347.

[14] ROSENTHAL I, MIRIYEY A, TUVAL E, et al. Characterization of explosion-bonded Ti-Alloy/steel plate with Ni interlayer[J]. Metallography, Microstructure, and Analysis, 2014, 3(2): 97-103.

[15] PATEL V K, BHOLE S D, CHEN D L. Formation of zinc interlayer texture during dissimilar ultrasonic spot welding of magnesium and high strength low alloy steel[J]. Materials & Design, 2013, 45: 236-240.