3D 打印柔性可穿戴锂离子电池

2018-03-21王一博赵九蓬

王一博,赵九蓬

(哈尔滨工业大学 化工与化学学院,哈尔滨 150001)

近些年来,柔性/可穿戴器件因其越来越广泛的应用而受到了学术界和工业界的热烈关注。此类器件已经在多个领域发挥了不可替代的作用,如智能服装[1]、生物监测器[2]、电子纸[3]、表皮电子学[4]、柔性显示屏[5]等。但是,可穿戴电子产品的迅猛发展对于其能源供应系统提出了越来越高的要求,因器件本身要求可以任意形变,且可随身穿戴,所以要求与之适配的电源具有重量轻、体积小、可任意形变、制造过程简单快捷并且成本低廉等特点。锂离子电池不但具有较高的能量密度,同时还具有优良的循环性能[6],而且材料成本及制造过程成本相对较低、环境友好[7],因此成为目前最具前景和应用最为广泛的电化学能量存储系统,并已在众多领域得到应用,尤其在便携式电子产品中应用最为普遍,由此,锂离子电池是柔性可穿戴电子器件的最佳备选的能量存储系统。

传统锂离子电池是将正极片、负极片及隔膜等堆叠或蜷曲在一起后利用具有固定形状及大小的金属壳封装,最后注入电解液,这样就使得传统锂离子电池在形状可变电子器件,尤其是柔性可穿戴电子器件的应用中存在障碍,因此柔性锂离子电极和电池的研发成为当前能源及材料领域的研究热点。众所周知,纺织结构是柔性电极的最好形式之一,而且纺织结构电极柔性优异且易与服装集成于一体,最适合用于动态及长时间监测等器件[8-10],因此,纺织结构锂离子电池对可穿戴电极器件的发展十分重要。

目前此领域还存在着一些困难和挑战,例如材料制备过程复杂、材料成本昂贵等。3D打印技术又被称为“增材制造技术”,与传统制造技术相比,具有成本低廉、流程快速简单、可一步完成复杂结构的制备,并且对环境无污染等明显优势,因此可以很好地解决柔性锂离子电池领域面临的问题。而在众多3D打印成型技术中,挤出式3D打印技术因其简便快捷的操作、低廉的成本和材料体系的多样性而得到最为广泛的应用[11-12]。目前也报道过一些3D打印锂离子电池[13-15]方面的研究,但是这些工作主要以打印微型锂离子或锂-硫电池为主,其黏度调节剂主要以GO等碳材料为主,这就需要一些后处理使电极的导电性提高,不但会增加制备成本,而且会降低电极的力学性能。另外,这些研究的目的只在于实现三维结构的构筑,但是电极不具有柔性,并不能应用于可穿戴器件中,相比而言,本工作可以实现3D打印柔性电池进而满足可穿戴电子领域对于电源的需求。

综上,本工作采用高浓度聚偏氟乙烯(PVDF)作为增黏剂,磷酸铁锂(LFP)和钛酸锂(LTO)分别作为正极和负极活性物质,碳纳米管(CNT)作为导电剂配制成拥有特殊黏弹性的凝胶状可打印“墨水”,并利用挤出式3D打印技术制备了纺织物结构的柔性锂离子电极,并组装了软包装锂离子全电池,充分展示了其在柔性/可穿戴电子领域的应用前景。

1 实验材料与方法

1.1 可打印“墨水”的配制及表征

首先在PVDF粉末中加入溶剂N-甲基吡咯烷酮(NMP),将两种原材料在玛瑙研钵中研磨大约30min,即可得到均匀且透明的糊状PVDF凝胶,然后依次加入CNT和电极活性物质(LFP纳米颗粒或LTO纳米颗粒)粉末超声10min,再继续研磨20min,即可得到黑色均匀的糊状凝胶,其中总固体含量为270mg·mL-1,三种组分的质量比为WPVDF∶WLFP∶WCNT=10∶6∶3或WPVDF∶WLTO∶WCNT=10∶6∶3。采用AR 2000型流变仪对“墨水”进行流变学性质的分析,测试在室温(≈25℃)下选用直径为20mm的不锈钢平板固定样品。主要测试以下三项:(1)剪切速率在0.01~100s-1下的表观黏度ηa;(2)振荡应力扫描频率在1Hz时,剪切力在0.1~1000Pa下的存储模量G′和损耗模量G″;(3)振荡应力扫描频率在1Hz时,剪切力在6Pa下剪切3h的存储模量G′和损耗模量G″。

1.2 3D打印

利用Fisnar F4200n型台式3D打印机进行电极的打印。首先将装有“墨水”的注射管与气体流动控制系统(DSP501N, 21 Fisnar)连接,使整个注射管处于密闭状态,然后调节气压并通入空气,最后启动打印程序使整个系统在预先设置好的程序下进行打印。本工作选用的气压值为80Pa,喷嘴内径为500μm,喷嘴移动速率10mm·s-1。打印完毕直接将电极置于通风橱内干燥24h去除溶剂,然后干燥的3D打印电极可直接从基体(Al板)上揭开。

1.3 电池组装

需要组装扣式电池测试3D打印电极的电化学性能,同时也需要组装软包装电池验证3D打印电极在柔性/可穿戴器件中应用的可行性。

(1)扣式电池组装:采用金属锂片作为对电极;PP/PE/PP复合薄膜作为隔膜;1mol/L的LiPF6的碳酸乙烯酯(EC)和碳酸二乙酯(DEC)的混合溶液(体积比为1∶1)作为电解液,3D打印电极作为工作电极。在充满Ar的手套箱中按照负极壳、弹簧片、垫片、锂片、隔膜、3D打印电极及正极壳的顺序依次叠放,然后注入适量电解液,最后将上述组合于扣式电池封口机上封口。

(2)软包装电极的组装:PP/PE/PP复合薄膜作为隔膜;1mol/L的LiPF6的碳酸乙烯酯(EC)和碳酸二乙酯(DEC)的混合溶液(体积比为1∶1)作为电解液,3D打印LFP电极和LTO分别作为正极和负极,铝塑膜作为封装材料。在充满Ar的手套箱中按照铜片、负极、隔膜、正极、铝片的顺序依次叠放,然后将上述组合放入铝塑膜袋中,且保证铜片与负极、铝片与正极接触良好,铜片和铝片部分暴露在铝塑膜袋外,最后向袋中注入适量电解液并排除内部气体后用封口机将袋口密封。各组成部分无须黏结,在排气时各组件将被压实并保证接触良好,封口将进一步压实各组件。

1.4 电极性能表征

1.4.1 电极形貌表征

用扫描电子显微镜(FE-SEM, JEOL 2100F)观察样品表面形貌。

1.4.2 电化学性能测试

采用LAND电池测试系统(BT2013C)进行恒流充放电测试及不同倍率下的恒流充放电测试,LFP电极的半电池的充放电测试电压区间为2~4V,LTO电极的半电池的充放电测试电压区间为1~2.5V, 全电池的充放电测试电压区间为1~2.5V。

2 结果与分析

2.1 “墨水”流变学性质表征

采用的LFP纳米颗粒和LTO纳米颗粒的密度分别为2.9g·cm-3和3.4g·cm-3,约等于CNT密度的3倍,为了使PVDF的体积与CNT和活性材料的体积总和基本持平,而同时活性材料的量尽可能多,经过计算采用WPVDF∶WLFP∶WCNT=10∶6∶3作为正极“墨水”的配比,WPVDF∶WLTO∶WCNT=10∶6∶3作为负极“墨水”的配比。图1为使用两种“墨水”和LFP、LTO两种传统电极浆料的流变学性质的表征。配制的两种正极“墨水”如图1(a)所示,可以看出经过研磨,LFP和LTO“墨水”分别为均匀的黑色和灰色凝胶状。

为了更直观地比较3D打印“墨水”和传统电极浆料的流动性,分别用等量的LFP“墨水”和传统LFP浆料在Al板上打印了相同的图案(如图1(b)),可以很明显地看到,用配制的“墨水”打印的图案可以很稳定地保持在相应的位置而未出现任何流动现象,而且能够保持非常完整的图案;相反用传统电极浆料打印的图案因浆料的黏性流动而出现了坍塌现象,在打印完成后图案不能保持完整,可见配制的“墨水” 具有很好的可打印性。

为了进一步了解“墨水”的流变学性质,对其表观黏度和模量进行了测试,同时也对传统电极浆料作了同样的测试。图1(c)为4个样品的表观黏度-剪切速率曲线,可以看出,LFP和LTO“墨水”的表观黏度随着剪切速率的增加而降低,表现出了明显的剪切变稀行为,说明两个样品都是典型的非牛顿流体,具有可打印性的必要条件[16]。在剪切速率为0.01s-1时,所配制的“墨水”的表观黏度值接近105Pa·s,而两种传统电极浆料的表观黏度虽然也随着剪切速率的增加而降低,表现出了非牛顿流体的特点,但其表观黏度值只达到103Pa·s,比配制的“墨水”低了一至两个数量级。“墨水”如此高的表观黏度值表明该样品具有优异的可打印性,可以打印出形态稳定且完整的产品[17]。

图1 “墨水”的流变学性质表征 (a) LFP/PVDF/CNT和LTO/PVDF/CNT“墨水”数码照片;(b)LFP“墨水”和浆料打印“UMD”图案的数码照片;(c)LFP/PVDF/CNT, LTO/PVDF/CNT“墨水”和浆料的表观黏度-剪切速率曲线;(d)LFP/PVDF/CNT, LTO/PVDF/CNT“墨水”和浆料的模量-应力曲线Fig.1 Rheological properties of LFP/CNT/PVDF, LTO/CNT/PVDF inks and traditional LFP/LTO slurries(a)digital image of the LFP/PVDF/CNT and LTO/PVDF/CNT inks loaded in syringes;(b)photo image of the LFP pattern(represented by a word of “UMD”, upper image) and conventional LFP cathode slurry (lower image);(c)apparent viscosity as afunction of shear rate for LFP/PVDF/CNT, LTO/PVDF/CNT inks and LFP slurry;(d)storage modulus G′ and loss modulus G″as a function of shear stress for LFP/PVDF/CNT, LTO/PVDF/CNT inks and LFP slurry, respectively

图1(d)为上述4个样品的模量(存储模量G′和损耗模量G″)随剪切应力的变化曲线,图中实线代表样品的存储模量,虚线则代表损耗模量。根据流变学理论可知,G′来源于样品的弹性形变,反映了样品的固态性质;G″来源于样品的黏性形变,反映了样品的流体性质。从两种“墨水”的模量-应力曲线可以明显地看出,曲线存在两个区域,即平台区和下降区。剪切应力在≈1000Pa以下时,G′和G″值不随剪切应力的变化而变化,而是基本保持恒定,在此平台区LFP和LTO的G′值分别为≈13800Pa和≈12000Pa,高于各自的G″值(≈1680Pa和≈1550Pa),此时样品的弹性形变占主导,样品主要体现固体性质,而流动性比较弱。随着剪切应力的增加,两条曲线趋于相交,交点处两种模量值相等,此点称为屈服点,其所对应的剪切应力值为屈服应力。随着剪切应力的继续增加,损耗模量开始高于储能模量,样品的黏性形变开始占据主导,说明在较大剪切力的作用下,样品主要表现了黏性流动行为,因此在此区域样品具有优异的可打印性[18-19]。两种“墨水”的屈服应力约为1000Pa,与已报道过的文献相比[16,20],如此高的屈服应力和存储模量可保证打印过程的顺利进行,并可使产品顺利固化并保持完整形态。与之前对比,从两种传统电极浆料的模量-应力曲线可以看出,这两种样品的平台较短,甚至没有很明显的平台区,二者的平台所对应的G′值约为≈490Pa(LFP电极)和≈220Pa(LTO电极),较配制的“墨水”的G′值低了一个数量级,加之较小的屈服应力使其不具有可打印性,这与图1(b)的结果相符。

2.2 3D打印过程及产品微观结构

图2为打印过程数码照片,如图2(a)所示,打印过程中“墨水”在恒定气压推动下被匀速挤出,其独特的黏弹性使得挤出的“墨水”呈现出连续且均匀的丝状凝胶态,而且该凝胶态细丝可以保持稳定而不流动,并可以层层堆叠形成三维结构。 打印过程是按预先设定的程序进行的,打印台在此程序的控制下,带动注射管及喷嘴进行匀速移动,同一层中注射管按蛇形折线路径移动,这里将两条平行“细丝”的间距设置为4mm。

当第一层打印结束,喷嘴按着预先设定的程序向上移动等同一根“细丝”直径的距离,并从同样形状的路线移动,但方向与上一层成90°垂直,因此相邻的两层“细丝”之间成垂直交叉堆叠,随着打印过程的进行,“细丝”层层堆叠而形成具有一定厚度的、具有规则经纬相交结构的纺织结构产品。

如图2(b)所示,刚打印好的电极中还含有溶剂,但并未出现流动、坍塌等现象,这与所配制的“墨水”的高储能模量平台值及高屈服应力有直接关系。将其经过24h的干燥处理后,其中的溶剂被移除,整个电极会出现轻微的收缩,但这并不影响其性能。最后所得到的柔性干燥电极如图2(c),可以看到,能够轻松地将3D打印电极弯折约180°而未出现断裂、破损等现象,这证明该电极具有较好的柔性,可以满足实际应用要求。

图2 3D打印过程的数码照片 (a)电极的打印过程照片;(b)湿电极照片;(c)弯折电极照片;(d)电极负重照片Fig.2 Process of 3D printing (a)digital photo of printed electrodes in printing process;(b)digital photo of as-printed electrode;(c)digital photo of bended electrode;(d)digital photo of printed electrode bearing a burden

图2(d)为3D打印柔性电极负重照片,将一个iPhone6手机挂在一片3D打印电极上,可以看到该电极在一个iPhone6手机和一个铁夹子的重力之和的作用下没有发生断裂,能够保持完好无损,这证明其具有一定的拉伸强度,因此该电极具有实际应用的必要条件。

利用扫描电子显微镜对两种干燥后的3D打印电极的微观形貌进行观察,并对其元素分布进行分析。图3为LFP电极的SEM图和元素映射(Element Mapping)图,从图3(a)可以看出,其表面较为粗糙且密实,且边缘非常整齐平滑,横纵交叉处没有特别明显的变粗,同时相邻两层“细丝”以相互垂直交叉的方式堆叠在一起,而打印路径相同的奇数层、偶数层中的每根“细丝”的位置可以完全重叠,没有出现移位,这些都要归功于3D打印技术的精准性和“墨水”独特的流变学性质,尤其是高储能模量平台值和高屈服应力值。图3(b)为3D打印LFP电极的高倍SEM图,可以看到,LFP纳米颗粒的团聚体和CNT在PVDF所形成的支撑网络内分散均匀,同时还存在一些亚微米级的孔隙,这可能是由于各种组分之间的空间位阻效应﹑表面张力以及溶剂挥发等的共同作用。

图3 3D打印LFP 电极的SEM图及元素映射图 (a)LFP电极的SEM图;(b)LFP电极的高倍SEM图;(c~f)LFP电极的元素映射图Fig.3 SEM images and element mapping images of the 3D-printed LFP electrode (a)SEM image of the LFP electrode;(b)magnified SEM image of the LFP electrode;(c-f)corresponding element mapping images of C,Fe,P and their integration,showing the uniform distributions of Fe, P elements in addition to C

图3(c)~(f)为3D打印LFP电极的元素映射图,该样品主要是由C,Fe,P等元素所组成,可以看出每种元素都均匀分布在图像中显示的区域内,这更进一步说明三种组分是呈均匀分布的,这对其电化学性能的稳定非常重要。

对3D打印LTO电极也做了同样的测试,结果如图4所示,可以看出该样品的微观形貌和LFP的相似,结合元素映射图也可以看出LTO纳米颗粒的团聚体和CNT在PVDF所形成的网络内均匀分散,这对其电化学性能的稳定非常有利。

为了评估两种3D打印电极的电化学性能,将层数为4的两种电极切割成2mm×4mm的样品,分别组装成以金属锂为对电极的扣式电池,并对其进行恒电流充放电测试以及不同倍率下的恒流充放电测试,其中LFP电极和LTO电极的测试电压窗口分别为2~4V和1~2.5V。

2.3 电化学性能测试

图5~7分别为3D打印LFP半电池的恒流充放电曲线、循环容量曲线和倍率电压-容量曲线。如图5所示,将LFP打印电极的半电池在电流密度50mA·g-1进行充放电测试,其首周期充放电比容量分别为161mAh·g-1和152.6mAh·g-1,这与LFP的理论质量比容量170mAh·g-1[21-22]非常接近。此外,可以看出充放电曲线具有明显的充放电电压平台,其放电电压平台为3.4V,此处恰好对应LFP中Li+的相转变电位[20]。充放电电压平台差值(即过电位)仅为0.1V,这可以说明打印电极具有良好的导电性。在循环了20个周期后,由于样品逐渐被活化,其放电比容量略有升高,变为160mAh·g-1, 而充电比容量仍然保持在160mAh·g-1,与首周期充电比容量基本持平。

图4 3D打印LTO电极的SEM图及元素映射图 (a)LTO电极的SEM图;(b)LTO电极的高倍SEM图;(c~f)LTO电极的元素映射图Fig.4 SEM images and element mapping images of the 3D-printed LTO electrode (a)SEM image of the LTO electrode;(b)magnified SEM image of the LTO electrode;(c-f)corresponding element mapping images of C, Ti and their integration,showing the uniform distribution of Ti element in addition to C

图5 3D打印LFP电极的恒流充放电曲线Fig.5 Charge and discharge profiles of the 3D-printed LFP

图6 3D打印LFP电极的循环性能曲线Fig.6 Cycling stability profiles of 3D-printed LFP electrode

从3D打印LFP半电池的循环容量曲线(图6)可以看出,在开始的3个周期由于整个系统还不是很稳定,而使其库仑效率偏低,但稳定后,在整个循环过程中未出现明显的容量衰减现象,其放电比容量始终保持在 162.1mAh·g-1,这说明该电极具有良好的循环稳定性。

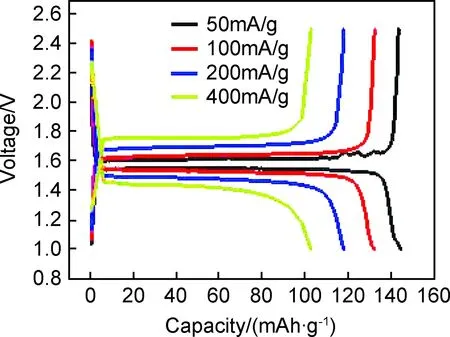

图7 3D打印LFP 电极在不同电流密度下的充放电曲线Fig.7 Charge and discharge profiles of the 3D-printed LFPelectrode half-cell at various current densities

对3D打印LFP电极的半电池进行了不同电流密度下的恒流充放电测试,图7为该样品的不同电流密度下电压-容量曲线,所选用的电流密度分别为50,100,200,400mA·g-1。可以看出,电流密度为100mA·g-1时其充放电比容量分别为129.5mAh·g-1和129mAh·g-1,之后随着测试电流密度的增加,其充放电比容量呈下降趋势,但当电流密度升至400mA·g-1时,其充放电比容量仍然保持在100mAh·g-1左右。以上结果表明3D打印LFP电极具有优异稳定的电化学性能,达到应用标准。

图8~10分别为3D打印LTO半电池的恒流充放电曲线、循环容量曲线和倍率电压-容量曲线。从图8和图9中可以看出,电流密度为50mA·g-1时,该样品的首周期充放电比容量分别为159,198mAh·g-1,首周期放电比容量略高于LTO的理论比容量(175mAh·g-1)[23],这部分增加的容量可归因于在该样品的测试电压范围内, CNT也有部分发生了不可逆嵌锂的电化学反应[24]。该半电池的充放电电压平台值分别为1.59V和1.55V, 即其过电位仅为0.05V,这也说明该样品循环过程中没有发生明显的极化现象,该电极具有较高的锂离子迁移率和导电率。 当循环10个周期之后, 其充放电容量分别降至157.4mAh·g-1和162mAh·g-1,此时库仑效率为97.2%,随着循环的进行,当循环至第20个周期的时候,其充放电比容量分别降至153.5mAh·g-1和157.3mAh·g-1,此时库仑效率接近100%。

图8 3D打印LTO 电极的恒流充放电曲线Fig.8 Charge and discharge profiles of the 3D-printedLTO electrode

图9 3D打印LTO电极的循环性能曲线Fig.9 Cycling stability profiles of 3D-printed LTO electrodel

图10为3D打印LTO电极的半电池在不同电流密度下的充放电曲线,其测试电压区间为1~2.5V。可以看出,在每个测试电流下的充放电循环曲线对称性都很高,说明Li+的嵌入和脱出的可逆性很高。随着测试的电流密度的增加,半电池的充放电比容量逐渐下降,但是在电流密度升高至400mA·g-1时,其充放电比容量仍能保持在102.6mAh·g-1和102.5mAh·g-1。此外,可以很明显地看出随着电流密度的升高,充放电电压平台的差值也逐渐增加,在电流密度为400mA·g-1时,该差值达到最大,即0.32V,这说明3D打印LTO电极在大电流下的极化现象也不是十分明显,这要归因于电极中相互缠绕的CNT提供的导电网络。

图10 3D打印LTO电极在不同电流密度下的充放电曲线Fig.10 Charge and discharge profiles of the 3D-printed LTOelectrode at various current densities

传统电池一般根据外形可分为圆柱形﹑棱柱形及扣式等种类,其外形通常不具有可变性,因此传统锂离子电池不适合应用于可穿戴器件, 为了满足柔性/可穿戴电子领域的应用需求,要求其电源必须能够在各种形变下,尤其在弯曲情况下保持正常电化学性能。根据以上的测试结果可知,在相同的电流密度下,两种打印电极的放电比容量非常相近,这很有利于二者组装成全电池,为了探究3D打印电极组装成柔性电池的可行性,将3D打印LFP电极作为正极,3D打印LTO电极作为负极,并将二者封装在铝塑膜袋中组装成一个如图11所示的柔性全电池。首先,手套箱中将3D打印LTO电极、Celgard隔膜、3D打印LFP电极叠放在一起,并以铜片和铝片分别作为负极和正极的导线,将其下半部分插入铝塑膜袋中并与相应电极连接,上半部分暴露在铝塑膜袋外用以连接外电路,最后向袋中注入适量电解液并排除内部气体后用封口机将袋口密封。

将上述软包袋装电池与一个LED灯泡相连接,如图12所示。可以看到,在未变形情况下该电池可以点亮LED灯泡数分钟,且亮度没发生衰减。当把该电池弯曲大约180°时,LED灯泡仍然保持点亮状态,其亮度则未受任何影响。这要归功于3D打印电极优异的柔性,使其在发生形变时没有断裂或损坏,而且电化学性能没有受任何影响,这也证明了打印的自支撑电极所组装的柔性全电池具有优异的柔性。

图11 3D打印电极全电池示意图Fig.11 Schematic of full cell assembled with 3Dprinted electrodes

为了更详细地研究该软包全电池的电化学性能,将其在50mA·g-1的电流密度下进行恒流充放电测试,结果如图13所示。可以看出,在此电流密度下,自然状态下的软包电池循环20个周期后的充放电比容量可分别达到109.8mAh·g-1和107.9mAh·g-1。当被弯曲后,其充放电比容量均有微小上升,其数分别值为112mAh·g-1和110.9mAh·g-1,基本上接近没有变化,这种微小升高可能是由于弯曲使电池内部各个界面的接触更为紧密。再次回复自然状态时,该电池的开路电压仍可维持1.8V。形变下电化学性能的稳定证明由3D打印电极组装的柔性电池在形变时可以提供稳定的电能,该电池能够满足柔性/可穿戴电子领域的应用要求。

图12 自然(a)和弯曲(b)状态下软包电池点亮LED灯泡Fig.12 Demonstration of pouch cell lighting up LED in strained(a) and bent state(b)

图13 自然和弯曲状态下软包电池的充放电曲线Fig.13 Charge and discharge profiles of pouchcell under and without bending

3 结论

(1)“墨水”的流变学研究表明其具有较高表观黏度(103Pa·s)和储能模量平台值(105Pa),这是顺利打印和固化的关键。

(2)3D打印LFP电极和LTO电极具有较高的比容量和非常稳定的循环性能,因此由二者组装的柔性电池也具有出色的电化学性能,尤其在弯折等形变情况下依然可保持稳定的容量输出,这为其在柔性/可穿戴电子领域的应用提供了可能性,也为柔性锂离子电池的制备提供了一种简单、快捷、低成本且精准的新方法。

[1] ZHONG J, ZHANG Y, ZHONG Q, et al. Fiber-based generator for wearable electronics and mobile medication[J]. ACS Nano, 2014, 8(6): 6273-6280.

[2] JEONG G S, BAEK D H, JUNG H C,et al. Solderable and electropla

Table flexible electronic circuit on a porous stretchable elastomer[J]. Nature Communications, 2012, 3(1): 1-8.

[3] SUMBOJA A, FOO C Y, WANG X, et al.Large areal mass, flexible and free-standing reduced graphene oxide/manganese dioxide paper for asymmetric supercapacitor device[J]. Advanced Materials, 2013, 25(20): 2809-2815.

[4] MARTIROSYAN N, KALANI M Y S. Epidermal electronics[J]. World Neurosurgery, 2011, 76(6): 485-486.

[5] NODA M, KOBAYASHI N, MAO K, et al. An OTFT-driven rollable OLED display[J].J Soc Inf Display, 2012, 19(4): 316-322.

[6] ETACHERI V, MAROM R, RAN E, et al. Challenges in the development of advanced Li-ion batteries: a review[J]. Energy & Environmental Science, 2011, 4(9): 3243-3262.

[7] WANG Z L, XU D, XU J J, et al.Oxygen electrocatalysts in metal-air batteries: from aqueous to nonaqueous electrolytes[J]. Chemical Society Reviews, 2014, 3(22): 7746-7786.

[8] HU L B, PASTA M, MANTIA F L, et al. Stretchable, porous, and conductive energy textiles[J]. Nano Lett, 2010, 10(2): 708-714.

[9] SUN K, WEI T S, AHN B Y, et al. 3D printing of interdigitated Li-ion microbattery architectures [J]. Adv Mater, 2013, 25(33): 4539-4543.

[10] ZHU C, HAN T Y, DUOSS E B, et al. Highly compressible 3D periodic graphene aerogel microlattices[J]. Nat Commun, 2011, 6: 1-8.

[11] TUMBLESTON J R, SHIRVANYANT S D, ERMOSHKIN N, et al. Additive manufacturing continuous liquid interface production of 3D objects [J]. Science, 2015, 347(6228): 1349-1352.

[12] OBER T J, FORESTI D, LEWIS J A, et al. Active mixing of complex fluids at the microscale [J]. Proceedings of the National Academy of Sciences of the United States of America, 2015, 112(40): 12293-12298.

[13] SUN K, WEI T S, AHN B Y, et al. 3D printing of interdigitated Li-ion microbattery architectures[J]. Adv Mater, 2013,25: 4539-4543.

[14] MILROY C A, JANG S, FUJIMORI T, et al. Inkjet-printed lithiumesulfur microcathodes for all-printed, integrated nanomanufacturing[J]. Small, 2017, http://dx.doi.org/10.1002/small.201603786.

[15] FU K, WANG Y B, YAN C Y, et al. Graphene oxide-based electrode inks for 3D-printed lithium-ion batteries[J]. Adv Mater,2016, 28(13): 2587-2594.

[16] LEWIS J A, Direct ink writing of 3D functional materials[J]. Adv Funct Mater,2006, 16(17): 2193-2204.

[17] RAO R B, KRAFCIK K L, MORALES A M, et al. Microfabricated deposition nozzles for direct-write assembly of three-dimensional periodic structures[J]. Adv Mater,2005, 17(3): 289-293.

[18] KIM S H, CHOI K H, CHO S J, et al. Prin

Table solid-state lithium-ion batteries: a new route toward shape-conformable power sources with aesthetic versatility for flexible electronics[J].Nano Lett, 2015, 15(8): 5168-5177.

[19] LEWIS J A, AHN B Y. Device fabrication: three-dimensional printed electronics[J]. Nature, 2015, 518(7537): 42-43.

[20] ZHAO Q, ZHANG Y, MENG Y, et al. Phytic acid derived LiFePO4beyond theoretical capacity as high-energy density cathode for lithium ion battery[J]. Nano Energy, 2017, 34: 408-420.

[21] XU G, LI F, TAO Z, et al.Monodispersed LiFePO4@C core-shell nanostructures for a high power Li-ion battery cathode[J]. J Power Sources, 2014, 246(3): 696-702.

[22] 杨威,曹传堂,曹传宝,等. 共沉淀法制备锂离子电池正极材料LiFePO4及其性能研究[J]. 材料工程,2005(6): 36-40.

YANG W, CAO C T, CAO C B, et al. Synthesis of LiFePO4by liquid-state co-precipitation method and its performance[J]. Journal of Materials Engineering, 2005(6): 36-40.

[23] ZHANG Q, LU H, ZHONG H, et al. W6+& Br-codoped Li4Ti5O12anode with super rate performance for Li-ion batteries[J]. Journal of Materials Chemistry A, 2015, 3(26): 13706-13716.

[24] WU Z S, REN W, XU L, et al. Doped graphene sheets as anode materials with superhigh rate and large capacity for lithium ion batteries[J]. ACS Nano, 2011, 5(7): 5463-5471.