PDC钻头技术发展现状与展望

2018-03-21杨金华郭晓霞

杨金华 郭晓霞

中国石油集团经济技术研究院石油科技研究所

钻头性能直接关系到钻井的效率、质量、成本乃至安全。钻头虽小,却是钻井提速降本的第一利器。改进钻头往往能收到事半功倍的效果,对于水平井、深井、超深井来说尤为如此。如少用一只钻头,不仅可以直接节省钻头成本,还可缩短钻井周期,效益十分可观。因此,国内外石油公司和油服公司都高度重视钻头技术的改进与创新。

1 PDC钻头技术发展现状

钻头技术的改进和创新可归纳为集成创新和颠覆性创新两大类。

1.1 PDC钻头居市场主导地位

PDC钻头(Polycrystalline Dlamond Compact Bit,聚晶金刚石复合片钻头)早在10年前成为破岩主力,逐步取代了牙轮钻头,在钻井提速降本中发挥着重要作用。近年来,中国和美国85%以上的钻井进尺由PDC钻头完成,PDC钻头已在石油钻头市场占据主导地位。

1.2 切削齿成为钻头创新主攻方向

切削齿的改进和创新是PDC钻头技术改进和创新的主攻方向,容易收到事半功倍的效果。

1.2.1 持续改进材质,提升切削齿性能[1]

钴元素是压制PDC复合片时加入的结合剂,在人造金刚石内呈现宏观均匀分布状态。由于碳元素(人造金刚石)与钴元素的热膨胀系数不同,工作时会伴随温度升高而体积变大,从而引起内应力的增加,造成PDC复合片的破坏。为此提出了复合片脱钴的问题,PDC复合片脱钴技术就是要去除金刚石层内的钴元素。国内外钻头公司通过PDC复合片脱钴技术来提高PDC切削齿的综合性能,特别是热稳定性能。

1.2.2 创新形状和结构,实现切削齿多样化[2]

(1)非平面PDC切削齿。

长期以来,PDC切削齿的切削面一直是平的。为进一步提高破岩效率和延长钻头使用寿命,近几年国内外钻头公司打破常规,颠覆传统,相继推出了多种非平面PDC 切削齿,例如斯伦贝谢Smith钻头公司的锥形切削齿(图1)、贝克休斯公司的凿形切削齿(图2)和StayCool 多维切削齿(图3),以及中国石油休斯敦研究中心的Tridon切削齿。

(2)活动式PDC切削齿[3]。

传统的PDC切削齿是固定齿,近几年创新研制出一些活动型PDC切削齿,例如斯伦贝谢的可旋转PDC复合片(图4)、贝克休斯的可自动调节切削深度的自适应切削齿(图5)。

(3)多样化的复合片结合面。

PDC复合片与基柱的结合面直接关系到PDC切削齿的耐磨性、耐冲击能力和热稳定性。为改善PDC切削齿性能,钻头厂家推出了花样翻新的复合片结合面,例如Firestorm PDC切削齿(图6)

图1 带锥形切削齿的PDC钻头

图2 凿形切削齿

图3 StayCool 多维切削齿

1.3 钻头结构多样化、集成化[4]

任何改进与创新都有利有弊,传统技术与新技术的集成应用可以发挥各自优势,降低风险,通常能取得“1+1>2”的效果。集成创新成为近几年国内外钻头结构改进与创新的热点之一,破岩方式也趋于多样化和集成化。

图4 可旋转PDC切削齿

图5 TerrAdapt自适应切削齿

图6 Firestorm PDC切削齿

1.3.1 混合齿钻头

近几年,国内外持续推出一些新型切削齿,将传统切削齿与新型切削齿集成应用,即生产混合齿钻头,取得了意想不到的综合效果。例如,贝克休斯公司新推出了一种集PDC切削齿和牙轮钻头硬质合金齿于一身的PDC钻头;NOV公司开发出一种混合使用PDC切削齿和孕镶金刚石材料的PDC钻头;斯伦贝谢则新推出了可旋转PDC切削齿,并相应推出了装有固定PDC切削齿和多颗可旋转PDC切削齿的PDC钻头。可旋转PDC切削齿有助于充分发挥PDC切削齿的潜能,提高钻速并延长钻头使用寿命。

1.3.2 混合型钻头

近几年在钻头集成创新方面取得的最大突破当属贝克休斯研制的Kymera钻头(图7),它是集牙轮钻头与PDC钻头优势于一体的二合一钻头,拓宽了钻头的地层适应性,提高机械钻速。

图7 Kymera混合型钻头

1.4 高新技术引入钻头设计与制造

为了提升钻头设计与制造的效率与质量,国内外钻头公司都在利用大数据分析、数字化仿真技术、3D打印技术等现代化手段,不断提高信息化、数字化、自动化水平。如斯伦贝谢Smith钻头公司推出了IDEAS钻头设计与模拟平台。

随着3D打印技术的快速发展,被越来越多的钻头公司引入应用,以优化钻头设计与制造,实现快速、小批量、个性化。例如,BlueFire公司利用Solid Works软件开发设计出高度复杂的钻头,下一步将通过一家得克萨斯的3D打印公司进行制造。为了使钻头在页岩、砂岩、石灰岩及黏土中都具有较高的破岩效率,采用了较大的PDC切削面,并在钻头体上设计横向水眼,以提高钻头的清洁和冷却效率。试验证实,这些设计使切削结构表面的温度降低30%以上,大大减少了切削片的热磨损,延长了钻头寿命。为提高钻井液的喷射速率,BlueFire钻头采用特殊设计的喷嘴排列方式,强化高压喷射效果,还大幅提升了钻头的润滑及排屑能力。新颖的设计使钻头的制造难度大幅增加,3D打印技术有助于完美实现这些高复杂度的设计,同时也节约了制造成本。此外,通过一次成型的制造工艺,钻头应对极端环境的能力显著增强。

目前国内也有多家单位在钻头设计与制造中应用3D打印技术,如中国石油宝鸡石油械有限责任公司钻头公司、中国石油集团川庆钻探工程有限公司等。川庆钻探公司设计制造的个性化“川庆”牌PDC钻头,主要是利用3D打印机打印胎体钻头的母模,显著提高母模的制作精度与效率,做到设计快、制造快、更具针对性,定制PDC钻头的时间从先前的30d缩短到3~5d。

1.5 强调个性化设计

一是针对不同地区、井段、地层设计个性化钻头。例如,一些大的钻头制造商针对美国页岩地层开发了个性化PDC钻头,包括斯伦贝谢的Spear PDC钻头、贝克休斯的Talon 3D PDC钻头、哈里伯顿的SteelForce PDC钻头等。

二是针对不同用途设计个性化钻头。例如,为旋转导向钻井系统开发了可导向性好的PDC钻头,为旋冲钻井开发了旋冲钻头,为调查天然气水合物开发了天然气水合物随钻取样器等。

1.6 钻头优选及使用持续进展

1.6.1 利用数字化技术优化钻头选型

数字化仿真和大数据分析、专家系统等数字化技术不仅用于钻头设计,还越来越多地用于优化钻头选型,以期实现最佳的应用效果。例如,西南石油大学开发的PDC钻头数字化钻进仿真分析系统,能够针对包括导向钻进在内的各种复杂钻头运动条件、复杂钻头切削结构以及变化的地层条件开展模拟钻进分析,评价钻头工作性能,已获国内多家钻头企业认可。

1.6.2 优选并强化参数钻井

为提高钻井效率,减少钻头振动,充分发挥钻头潜力,国外油公司和油服公司都高度重视优选参数钻井和强化参数钻井,相继更新或升级了优化钻井系统,如贝克休斯的CoPilot系统、斯伦贝谢的OptiDrill实时钻井智能化系统,威德福建立了全球钻井工程与钻井参数优化中心,哈里伯顿建设了DrilSaver振动监测系统,以及NOV公司的eVolve钻井参数优化服务等。

1.6.3 钻头工况实时监测

图8 NOV公司钻头黑匣子

NOV公司推出了钻头黑匣子(图8),它是一种井下动态记录仪,直接连接在钻头上方,用于实时监测钻头振动、载荷、扭矩、压力、温度、转速等参数。哈里伯顿、贝克休斯公司均也研制了仪表化钻头。

1.7 提速降本效果显著

随着钻头技术的不断进步,PDC钻头提速降本效果日益显著,主要表现在如下方面。

1.7.1 PDC钻头纪录不断刷新

目前,国外一次下井钻井进尺纪录早已突破5000m,日进尺纪录突破2500m,单只钻头累计进尺纪录突破17900m。国内PDC钻头纪录也在不断被刷新,例如:2017年中国石油西南油气田公司在长宁页岩气示范区完成了一口水平井(H19-4井),其水平段长度1500m,完钻井深4630m。一趟钻完成了水平段钻进,用时9.1d,钻遇率100%,刷新了四川油气田页岩气水平井水平段钻井用时最短纪录。全井钻井周期仅16d,创造了我国页岩气水平井钻井周期的新纪录,为我国页岩气水平井钻井提速树立了新的榜样。

1.7.2 水平井一趟钻助力非常规油气效益开发[5]

随着钻头、钻井液、导向钻井和地质导向等技术组合的持续创新,以及作业经验的不断积累,一趟钻被越来越多地应用于水平井钻井。尤其是在美国页岩油气水平井钻井中,单一井段的一趟钻已成常态,两个井段的一趟钻正在推广应用,3个井段的一趟钻时有出现,为钻井提速降本提供了有力支撑,美国页岩油气开发在低油价下依然热度不减,实现效益开发。

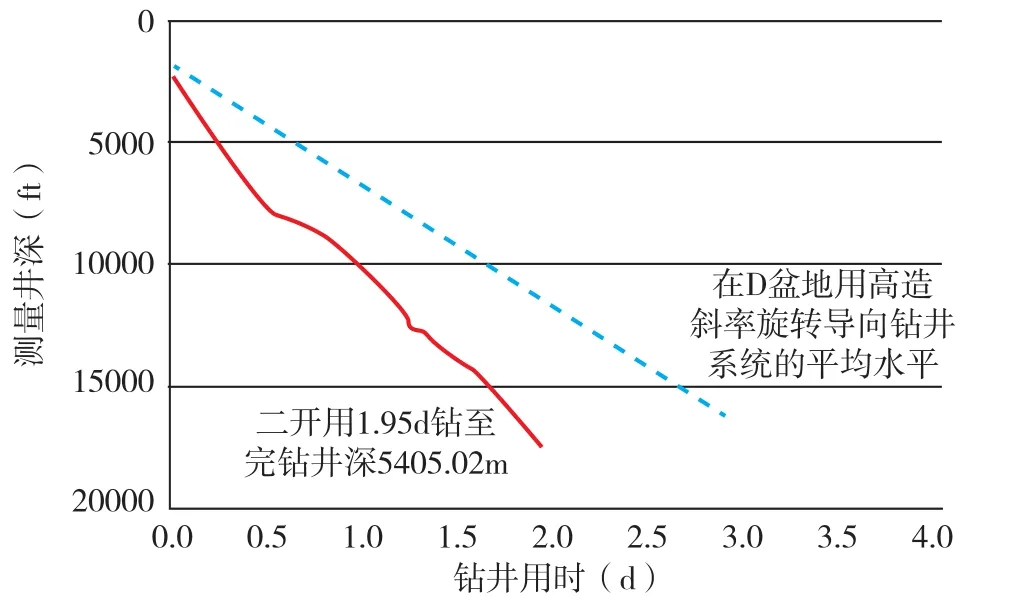

例如,2017年一季度,美国怀俄明州DJ 盆地一口页岩水平井井深为5405.02m,水平段长度为2895.6m,一开和二开均为一趟钻,钻井周期仅为3.5d。二开应用贝克休斯的φ215.9mm(81/2in)Talon Force高转速PDC钻头、φ171.45mm(63/4in)高造斜率旋转导向钻井系统AutoTrak Curve、φ177.8mm(7in)Navi-Drill Ultra XL45螺杆钻具,一趟钻钻至总井深5405.02m,实现了二开3个井段(直井段+斜井段+水平段)的一趟钻,创造了该盆地两项钻井新纪录:1.95d钻进4651.55m(含2895.6m水平段),最快日进尺达2519.78m(图9)。钻至造斜点后,将水基钻井液换成油基钻井液,造斜段的设计造斜率为10°/100ft。该井一开一趟钻,二开一趟钻,钻井周期仅为3.5d,比邻井平均钻井周期缩短33%。先前作业者曾用常规导向螺杆钻具从二开开始一趟钻钻到完钻井深,平均用时5.2d,平均日进尺为973.53m。

图9 二开3个井段(直井段+斜井段+水平段)一趟钻

1.7.3 深井钻井周期持续缩短,推动深层油气高效开发

随着钻头、钻井液等技术组合的不断进步,深井钻井周期持续缩短。例如,中国石油集团的深井平均钻井周期已从2000年约180d缩短至当前100d以内,有力地推动了我国深层油气的高效开发。

2 钻头技术发展趋势及展望

综合分析钻头技术发展现状,今后总的发展趋势需要在“更”字上下功夫、显身手。

(1)地层适应性更强。井下地层和岩性复杂多变,甚至可能钻遇高温高压层。为减少起下钻次数,必须不断增强钻头的地层适应性,增强钻头的抗高温、抗高压能力。

(2)钻得更快。提速是钻井永恒的主题,也是降低钻井成本的最有效途径,提速无止境。

(3)寿命更长。钻头只是钻得快还不够,必须拥有长寿命才能保证一次下井取得长进尺。

(4)导向更容易。水平井应用越来越多,对钻头的可导向性提出了更高要求。

(5)单位进尺成本更低。钻头不是越贵越好,单位进尺成本低的钻头才是好钻头。

(6)更加聪明。为了实测钻头工况、探测井底地质及工程参数,国外正在研发仪表化钻头与智能钻头。

在大量的专利分析和文献调研的基础上,结合高新技术和高新材料的发展情况,对未来钻头技术进行了展望。

2.1 PDC钻头市场份额进一步扩大

当前,在美国和中国两大钻井市场,PDC钻头的钻井进尺占年度钻井总进尺的85%以上,未来份额还有上升空间。据Varel国际公司预测,今后5~10年PDC钻头的钻井进尺占全球年度钻井总进尺的份额,将增至90%以上。

2.2 高新技术持续优化钻头设计与制造,加快集成创新和颠覆性创新

大数据、云计算、3D打印、虚拟现实、人工智能等高新技术,将越来越多地引入钻头的优化设计、制造与选型,加快个性化钻头的发展。这些高新技术的应用也将进一步加快钻头的集成创新和颠覆性创新速度,推动钻头切削齿和钻头结构的个性化、多元化、集成化。

2.3 智能钻头将更好地引导钻头在甜点中钻进,提高机械钻速

贝克休斯、哈里伯顿、NOV公司等都在研制或推出了仪表化钻头。展望未来,自带传感器的智能钻头可直接测量钻头工况、井底地质及工程参数,有利于:(1)更好地引导钻头在甜点中钻进,提高储层钻遇率;(2)及时调整钻井工程参数,最大限度地减少钻头振动和回旋,改善钻头工况,提高机械钻速,延长钻头使用寿命;(3)准确判断钻头磨损情况,选择最佳的起钻时间。

2.4 高新材料打造新一代钻头

全球正掀起石墨烯研究热潮,中国成为石墨烯研究的引领者。石墨烯将带来一次材料革命,深刻影响人类生活和生产的方方面面。国内外都有公司申请了石墨烯钻头专利。随着石墨烯技术的不断发展,基于石墨烯等高新材料有望打造新一代钻头,其破岩效率更高、耐温能力更强、使用寿命更长。

2.5 水平井推广应用超级一趟钻

对于定向井、水平井、大位移井、多分支井而言,改进钻头设计和发展钻头新技术的总目标是确保实现一趟钻,尤其是水平井多个井段的一趟钻。当前,在美国页岩油气水平井钻井中,3个井段一趟钻尚属个案。在未来新一代钻头、自动化钻井和初级智能钻井的支持下,预计2025年美国将会在页岩油气开发中推广应用水平井超级一趟钻,其核心是:(1)二开一趟钻钻至完钻井深,即一次下井完成多个井段(从表层套管鞋到完钻井深的任何三维井眼);(2)井身结构简化为只有两个开次;(3)水平井单井钻头用量最多两只。

3 中国石油PDC钻头技术现状与建议

3.1 PDC钻头技术应用现状

中国石油集团及各钻探公司高度重视钻头技术的发展,钻头技术快速发展,与国外基本保持同步,技术总体上能够满足国内外油气勘探开发的需要,应用效果日益显著,2017年刷新了一系列钻头及钻井纪录,比如:

(1)中国石油集团陆上深井井深纪录8038m。

(2)2017年塔里木油田使用休斯敦中心研发的高效非平面齿PDC钻头在库车山前博孜103井钻井中,创下单日进尺78m、单只钻头总进尺429m、平均机械钻速每小时3m的3项纪录。

(3)2017年10月,塔里木油田克深241井钻至盐底中完井,井深6477.9m,比设计周期提前42d,创造了单支钻头进尺纪录。

(4)2017年11月,吐哈油田玉西1-102H井用时39.2d钻至4251m顺利完井,钻井周期比周围邻井缩短53.4%,机械钻速提高251.1%,刷新了玉西深层稠油水平井钻井新纪录。

(5)2017年8月,中国石油集团西部钻探工程有限公司青海钻井公司40520钻井队在扎11-11-11定向井二开井段钻探中,日进尺首破千米大关,创青海钻井队日进尺新纪录。

综合来看,中国石油集团钻头技术近年虽取得长足进步,但与国际一流水平相比还存在一定差距,主要表现在以下几个方面:(1)钻头平均机械钻速、使用寿命还有较大的提升空间,难以保障一趟钻;(2)平均单井钻头用量多,导致平均单井起下钻次数多、起下钻时间多,钻井周期长;(3)部分高端钻头仍然依赖进口。

导致这些差距的主要根源在于:(1)钻头研发资源分散,研发人员少;(2)研发投入相对不足;(3)重复研究现象严重;(4)钻头个性化设计能力有待提升;(5)原始创新能力不足。

3.2 启示与建议

(1)持续开展钻头全方位的改进,着力进行颠覆性创新,不断提升中国石油集团钻头技术水平,力争用5~10年的时间达到国际一流水平。

(2)增强钻头个性化设计能力,提升快速反应能力,保障“一井一策、一层一策”。

(3)将一趟钻作为低油价下水平井降本增效的重要抓手,在页岩气开发中大力推行和激励使用,并制定相应奖励办法。将钻头改进与创新的目标定位于保障一趟钻,以保障一个井段的一趟钻为先期目标,以保障两个井段、3个井段的一趟钻为后续目标,分步推进。

(4)持续支持钻头技术研发。通过中国石油集团重大专项等多种形式持续支持钻头技术研发,尽快缩短与国际先进水平的差距,更好地满足公司国内外钻井需要,尤其是页岩气水平井一趟钻的需要。

(5)创新深井钻头使用的激励模式,推动深井钻井提速降本。

(6)进一步强调强化参数钻井,助力优质钻头提速降本。

(7)借中国石油集团工程技术公司成立和钻井研究院所重组之机,整合公司钻头研发资源,打造国内一流的钻头研发团队。

(8)委托相关研究机构开展石墨烯钻头的应用基础研究,同时将大数据、云计算、虚拟现实、3D打印、人工智能等高新技术引入钻头的设计、制造与选型,以期早日实现钻头技术的跨越式发展。

[1]窦同伟,王长在,孙宝,等.金刚石复合片脱钴PDC钻头个性化设计与应用[J].中国石油和化工标准与质量 ,2014,34(11):101-102.Dou Tongwei, Wang Changzai, Sun Bao, et al. Tailored design and application of diamond compact cobalt removal PDC bit[J].China Petroleum and Chemical Standard and Quality,2014,34(11):101-102.

[2]Staff Report. New Drill bit designs aim to enhance efficiency[J]. Offshore. May, 2017.

[3]Jayesh R. Jain, Gregory Ricks, L. W. Ledgerwood III.Drill bit adapts depth-of-cut control to mitigate stickslip, enhance ROP[J]. Drilling Contractor. Apr 25, 2017.

[4]Alex Endress. Fulfilling the need for speed: drill bit designs drilling further, faster[J]. Drilling Contractor. Mar 2, 2017.

[5]杨金华,郭晓霞. 一趟钻新技术应用与进展[J]. 石油科技论坛 ,2017,36(2):38-40.Yang Jinhua, Guo Xiaoxia. Application of new technology-Single bit-run drilling[J]. Oil Forum, 2017, 36(2): 38-40.