SiC 颗粒对 β-γ TiAl合金组织的影响

2018-03-21李桂陈闯张聪惠韩建超张长江张树志

李桂,陈闯,张聪惠,韩建超,张长江,张树志

(1. 西安建筑科技大学 冶金工程学院,西安 71005;2. 宝钛集团有限公司,陕西 宝鸡 721014;3. 太原理工大学 材料科学与工程学院,太原 030024;4. 太原理工大学 机械工程学院,太原 030024)

21世纪以来,随着航空航天工业的迅猛发展,人们对太空的探索更加全面和深入。轻质高强的高温结构材料,成为航天器减重、提高推重比的重要研究方向。TiAl金属间化合物具有较低的密度(4 g/cm3)、较高的高温强度、良好的蠕变抗力以及较高的抗氧化性[1—3],在一定条件下可以替代镍基高温合金,提高飞行器的推重比。传统的 TiAl合金铸态组织晶粒粗大,各向异性明显,合金元素偏析严重,综合力学性能较差,热加工温度较高,同时加工成本昂贵[4]。为了提高 TiAl加工变形能力,Kim[5]等人提出了β-γTiAl合金,这种合金由于具有良好的高温变形能力,已经逐渐引起人们的研究兴趣。通常是在传统 TiAl合金的基础上,增添β相稳定元素(Nb, Cr, Mn, V,Mo),同时将Al的原子数分数控制在42%~45%左右,β相区将会向高 Al和低温区域扩大,有效避开包晶反应,在凝固路径中完全进入β单一相区。同时β-γTiAl合金能够有效消除成分偏析,降低铸造织构,β相属于体心立方结构,具有较多独立的滑移系,热加工时塑性变形的临界应力较低,合金的热加工性能显著提高。由于非平衡凝固的缘故,高温β相将被残留在室温,并且发生有序化转变生成B2相,β相的加入能够有效阻碍α晶粒长大,晶粒被显著细化。

当前,国内外学者已经对β-γTiAl合金进行了广泛研究,他们添加不同的β相稳定元素(Nb, Cr, Mn, V,Mo),得到不同的合金并对其进行系统研究。哈尔滨工业大学陈玉勇团队成功轧制出了 Ti-42Al-9V合金板材[6]。日本学者Takeyama[7]研究了Ti-Al-V相图,发现加入适量的β相稳定元素V,可有效避免包晶反应,使凝固路径通过单一β相,随后发生β→α相变进入单一α相。Clemens[8]在Mo合金化的TNM系列合金中同样发现这种β相凝固特征。同时Clemens利用常规锻造设备制造出了TNM合金的航空发动机毛坯叶片[8],但是单纯通过β相凝固并不能完全使显微组织均匀细小,尤其在非平衡凝固条件下,B2相的分布并不均匀,因此,有必要在添加β相稳定元素的前提下,通过加入SiC颗粒,系统地研究SiC颗粒对显微组织的影响。

文中以Ti-43Al-2Mo-0.4SiC合金为研究对象,着重讨论 SiC颗粒对铸态组织的影响以及不同的冷却速度对显微组织的影响。

图1 Ti-43Al-2Mo-0.4SiC合金的铸态组织Fig.1 As-cast structure of Ti-43Al-2Mo-0.4SiC alloy

1 实验方法

文中以高纯铝(质量分数为99.99%)、高纯海绵钛(质量分数为99.9%)、铝钼合金以及纳米SiC颗粒为原料,利用水冷铜坩埚真空电弧熔炼炉制备合金和Ti-43Al-2Mo-0.4SiC合金。反复熔炼4次确保成分均匀。利用电火花线切割在铸锭中心位置切取8 mm×8 mm×4 mm的长方形坯料。热处理实验在ZY-LS1600 ℃高温立式炉中进行,HT1, HT2, HT3的热处理工艺分别为 1460 ℃/2 h/WQ, 1460 ℃/2 h/AC, 1460 ℃/2 h/FC,即HT1表示在1460 ℃保温2 h时后水冷(WQ表示水冷),HT2表示在1460 ℃保温2 h后空冷(AC表示空冷),HT3表示在1460 ℃保温2 h后炉冷(FC表示炉冷)。通过文献[8]研究发现,1460 ℃为β单相区。所有试样采用水砂纸磨至2000目,金刚石喷雾剂机械抛光处理。通过X射线衍射仪分析相组成,采用DM2700-MRL金相显微镜和Quanta 200FEG场发射扫描电子显微镜(SEM)在背散射模式(BSE)观察TiAl基合金材料的显微组织以及相应点位能谱分析。

2 结果与分析

2.1 SiC颗粒对铸态组织的影响

Ti-43Al-2Mo-0.4SiC合金的铸态组织见图1。从图 1c可以发现,该铸态组织主要由灰色的层片组织(α2+γ)和分布于层片团晶界处的亮白色β相以及呈黑色棒状的析出相组成。合金原料在烧结反应过程中SiC相线温度时,TiC与Ti5Si3完全溶解于液态相中,当温度降低时,TiC从液态相中析出并长大[9]。依据文献[5]新型β/γ-TiAl合金凝固路径,Ti-43Al-2Mo-0.4SiC合金从液相中首先生成TiC和Ti5Si3,并作为β相异质形核的核心,细化β相晶粒。在非平衡条件下,由于冷却速度较快,部分β相被保留下来,发生有序化转变生成B2相,大多分布于晶界处。随后其余的β相析出α相,并保持Burgers位向关系[10—12]:

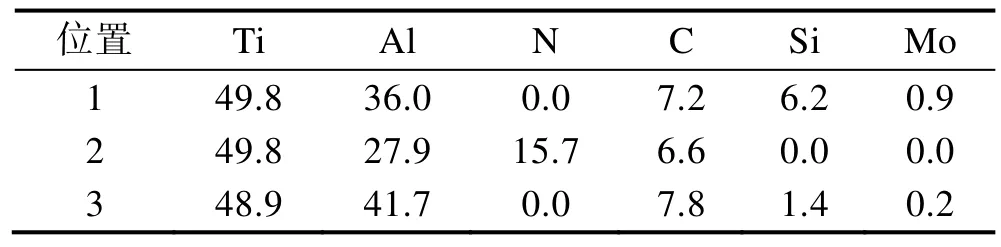

铸态 Ti-43Al-2Mo-0.4SiC合金能谱分析取点位置见图2,并且各点位元素含量见表1。位置1处Mo的原子数分数为0.9%,Si的原子数分数为6.2%较高,由于 Si在β相中的溶解度较大[13],而且Mo元素为强β相稳定元素,因此可以认为位置1处为β相。位置2灰黑色的为碳化物,这一区域含有较高含量的N元素(原子数分数为15.7.%),C元素含量也较高(原子数分数为6.6%),由此断定该处可能含有TiC物质。位置3处Ti原子和Al原子比接近1︰1,可以确定该区域为γ相。

结合图1、图2的显微组织分析,SiC颗粒有效细化了晶粒组织,主要存在于片层团晶界处,少量存留于片层内部。同时由于Mo元素具有较强的β相稳定能力,致使合金在凝固时β相区扩大,凝固路径完全避开包晶转变,元素偏析显著减弱。另外,水冷铜坩埚的冷却速度较快,β相并未完全转变成α相进而形成片层团,残留的β相以有序B2相存在于片成团晶界处,也能起到细化晶粒的作用。

表1 能谱分析各元素成分(原子数分数)Tab.1 Analysis of elements by energy spectrum %

图2 铸态Ti-43Al-2Mo-0.4SiC合金取点位置Fig.2 Point sites of as-cast alloy of Ti-43Al-2Mo-0.4SiC

2.2 热处理工艺对铸态组织的影响

HT3热处理后的显微组织见图3。在1460 ℃,合金处于β单相区,由于随炉冷却速度较慢,合金在凝固过程中有充分的时间发生相变反应:L→β→α→α2/γ,因此,铸态组织经过炉冷处理合金将会形成全片层组织(α2/γ),添加 SiC 颗粒后,析出物将会出现在片层团的晶界和片层内,并且由于保温时间较长,其细化效果并不明显。

铸态组织经过空冷处理后的显微组织见图4。可以发现,相比铸态组织中的棒状TiC,HT2热处理后TiC颗粒的形状明显碎化。这是因为在较高温度保温较长时间,合金元素扩散较为充分。为了更加确定图4中黑色区域的相成分以及颗粒状物质的化学成分,对图4组织进行了能谱分析,所取点位置见图5,对应成分分析见表2。通过成分分析,不难发现位置1,2, 3均为TiC颗粒,而位置4由于Mo元素含量较高,为β相。这是因为保温温度较高,而且保温时间较长,采取空冷工艺处理,合金温度梯度较大,可能将高温β相保留在室温形成有序B2相。

图3 HT2热处理后Ti-43Al-2Mo-0.4SiC合金的显微组织Fig.3 Microstructure of HT2 after heat treatment

图4 HT3热处理后Ti-43Al-2Mo-0.4SiC合金的显微组织Fig.4 Microstructure of HT3 after heat treatment

图5 HT2热处理后Ti-43Al-2Mo-0.4SiC能谱取点位置Fig.5 Point sites of as-cast alloy of Ti-43Al-2Mo-0.4SiC after HT2

表2 能谱分析各元素成分(原子数分数)Tab.2 Analysis of elements by energy spectrum %

3 结论

1)铸态 Ti-43Al-2Mo-0.4SiC合金组织为近片层组织,降低Al含量并增加β相稳定元素(Mo),合金铸态组织均匀,添加SiC颗粒后析出相主要存在于片层团晶界处和片层内部,组织明显被细化。

2)热处理组织与铸态组织差异较大,HT3热处理后为全片层组织,并且由于SiC颗粒的细化作用,片层团尺寸适当减小。HT1和HT2热处理组织差别不大,主要因为过冷度较大,高温β相被保留在室温。

[1]WANG Q, DING H, ZHANG H, et al. Variations of Microstructure and Tensile Property ofγ-TiAl Alloys with 0-0.5 at% C Additives[J]. Materials Science and Engineering: A, 2017, 700: 198—208.

[2]ZHANG S Z, ZHANG C J, DU Z X, et al. Microstructure and Tensile Properties of Hot Fogred High Nb Containing TiAl Based Alloy with Initial Near Lamellar Microstructure[J].Materials Science and Engineering: A, 2015, 642: 16—21.

[3]ZENG S, ZHAO A, LUO L, et al. Development ofβ- Solidifyingγ-TiAl Alloys Sheet[J]. Materials Letters, 2017, 198:31—33.

[4]KIM Y K, KIM H K, JUNG W S, et al. Atomistic Modeling of the Ti-Al Binary System[J]. Computational Materials Science, 2016, 119: 1—8.

[5]KIM Y W, KIM S L, DIMIDUK D, et al. Development of Beta Gamma Alloys: Opening Robust Processing and Greater Application Potential for TiAl-Base Alloys[M].Minerals, Metals & Materials Soc, 2008.

[6]KONG F T, CHEN Y Y, WANG W, et al. Microstructures and Mechanical Properties of Hot-pack Rolled Ti-43Al-9V-Y Alloy Sheet[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1126—1130.

[7]TAKEYAMA M, KOBAYASHI S. Physical Metallurgy for Wrought Gamma Titanium Aluminides[J]. Intermetallics,2005, 13(9): 993—999.

[8]CLEMENS H, CHLADIL H F, WALLGRAM W, et al. In and Ex Situ Investigations of theβ-Phase in a Nb and Mo Containingγ-TiAl Based Alloy[J]. Intermetallics, 2008,16(6): 827—833.

[9]ZHANG C J, LIN S B, ZHANG, S Z, et al. Effect of SiCp Addition on Microstructure and Mechanical Properties of Near Beta Titanium Alloy[J]. Rare Metal Materials and Engineering, 2017(5): 1271—1276.

[10]BURGERS W G. On the Process of Transition of the Cubic-Body-Centered Modification into the Hexagonal-Close-Packed Modification of Zirconium[J]. Physica, 1934,1(7): 561—586.

[11]HECHT U, WITUSIEWICZ V, DREVERMANN A, et al.Grain Refinement by Low Boron Additions in Niobium-Rich TiAl-Based Alloys[J]. Intermetallics, 2008, 16(8): 969— 978.

[12]OEHRING M, STARK A, PAUL J D H, et al. Microstructural Refinement of Boron-Containingβ-Solidifyingγ- Titanium Aluminide Alloys Through Heat Treatments in theβPhase Field[J]. Intermetallics, 2013, 32: 12—20.

[13]DONG F, HE G Q, ZHANG G T. Research Development of the Effect of Si Element on Titanium Alloy[J]. Heat Treatment of Metals, 2007, 32(11): 5—10.