10钢/35CrMnSi径向摩擦焊接头的力学性能及组织特征

2018-03-21陈大军李忠盛张隆平戴明辉代野付扬帆

陈大军,李忠盛,张隆平,戴明辉,代野,付扬帆

(西南技术工程研究所,重庆 400039)

35CrMnSi是一种低合金高强度钢,属于中碳调质钢,经适当热处理后的35CrMnSi具有强度高、韧性好等优异的力学性能,同时还具有淬透性好、易于成形等诸多优点,是制造承受强载荷冲击、重载等恶劣使用工况条件构件的理想材料,已被广泛应用于航天航空、石油化工、电力、兵器等领域。35CrMnSi管件/圆环焊接、管件/管件对接等的高强焊接问题是制约35CrMnSi材料工程化应用的关键因素之一。由于35CrMnSi热敏感性强,焊接时热裂纹倾向大,焊接性较差,目前采用电弧焊、埋弧焊、等离子弧焊等传统熔焊后易产生热裂纹等焊接缺陷,严重降低了接头的力学性能[1—3]。真空电子束焊接头强度高,但受设备真空室尺寸以及焊接结构的限制,难以满足长管件/圆环类、管件/管件类等构件的焊接要求。惯性径向摩擦焊是一种将飞轮存储的动能通过相对摩擦转化为热能,使接触面达到热塑性状态,随后迅速径向顶锻从而实现连接的一种固相焊方法[4—6],具有焊接强度高、高效、可靠性好等特点,尤其适用于管体/圆环类等异种材料构件的高强连接,已成为国内外异种材料焊接研究的热点[7—15]。文中采用惯性径向摩擦焊工艺,对10钢/35CrMnSi异种金属进行焊接试验,分析了惯性径向摩擦焊接头的力学性能与组织特征。

1 试验

试验材料分别为 10钢(环)和 35CrMnSi高强度钢(管),其中10钢环尺寸为Ф55 mm×4.5 mm×5 mm,其含有质量分数为 0.07%~0.13%的 C,0.17%~0.37%的Si,0.35%~0.65%的Mn,不大于0.03%的S,不大于0.03%的P,不大于0.15%的Cr,不大于0.25%的Ni,不大于0.25%的Cu,余量为Fe。焊前对10钢环进行退火处理,热处理后的显微组织见图1。可见,10钢母材由铁素体和少量珠光体组成;35CrMnSi钢管尺寸为Ф45 mm×5 mm×300 mm,其含有质量分数为0.32%~0.39%的C,1.10%~1.40%的Si,0.80%~1.10%的 Mn,不大于 0.025%的 S,不大于0.025%的 P,1.10%~1.40%的 Cr,不大于 0.03%的 Ni,不大于0.025%的Cu,余量为Fe。焊前对35CrMnSi钢管进行调质处理,热处理后的显微组织见图2。可见,35CrMnSi母材由回火索氏体和铁素体组成。

图2 35CrMnSi母材的显微组织Fig.2 Microstructure of 35CrMnSi base metal

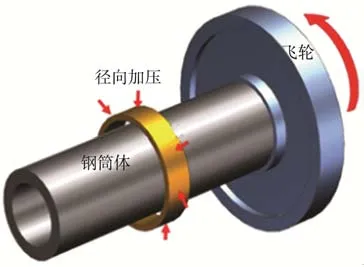

试验设备为CT-30型惯性径向摩擦焊机(见图3),焊接前将10钢环安装在径向加压装置内,35CrMnSi钢管安装在焊接工装中并稳定夹持,惯性径向摩擦焊摩擦压力的加载方向及试件旋转方式见图4。前期工艺摸索优化出的焊接工艺参数如下,摩擦转速ω1为3000 r/min,顶锻转速ω2为650 r/min,摩擦压力p1为9 MPa,顶锻压力p2为 16 MPa,保压时间t为 10 s。用此工艺参数共焊接出3组焊接试件,3组试件的径向烧损量为(1±0.2)mm,其中1#和2#试件用于剪切试验,3#试件用于显微组织分析和显微硬度测试。

图3 试验用CT-30T惯性径向摩擦焊机Fig.3 CT-30T inertia radial friction welding machine for experiment

图4 惯性径向摩擦焊Fig.4 Schematic diagram of inertia radial friction welding

采用CSS44100电子万能试验机测试焊接接头的剪切强度;采用HM-MT1000显微维氏硬度计测试焊接接头的显微硬度,加载载荷为300 g,各测试点间隔为 100 μm;采用超声测试评价焊接接头的焊接质量,测试条件为面扫描,纵波,探头频率为15 MHz;采用OLYMPUS-BX60M光学金相显微镜观察焊接接头的显微组织。

2 结果及分析

2.1 焊接效果

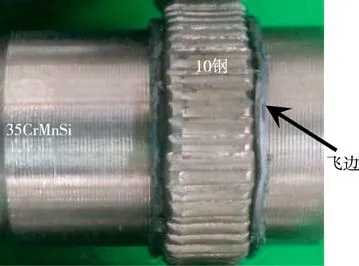

10钢/35CrMnSi惯性径向摩擦焊接头的宏观形貌见图5。可见,10钢环外表面在工装的径向夹持力作用下形成了规则的挤压楞,且10钢环在焊接过程中沿35CrMnSi钢管轴向方向发生强烈的塑性变形,并在钢环两侧形成了结构基本对称的焊瘤(飞边),焊后钢环展开宽度约8.6 mm(不含飞边),是焊前钢环宽度的1.7~1.8倍,宽度均匀适中,成形良好。

图5 焊接试件的宏观形貌Fig.5 Macro morphology of welding sample

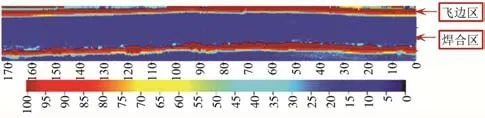

10钢/35CrMnSi惯性径向摩擦焊接头的超声检测图谱见图6。可见,焊缝两侧的检测图谱表现为连续的红色带(宽度约2~2.5 mm),说明在焊接飞边处存在大量未熔合等弱连接缺陷;焊接飞边中间区域为焊合区,检测图谱表现为连续且宽度均匀的蓝色带(宽度约9~10 mm),未发现裂纹、夹渣、未熔合等焊接缺陷,说明焊合区的焊合率100%,焊接质量好。

图6 焊接接头的超声检测图谱Fig.6 Ultrasonic testing figure of welding joints

2.2 剪切强度

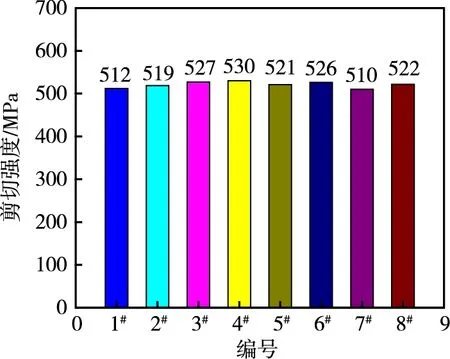

基于管件/环类构件惯性径向摩擦焊接头的结构特点,试验采用剪切强度来考核焊接接头强度,从1#和2#焊接试件上分别制取4个剪切试样,剪切试验后获得的剪切强度见图7。可见,10钢/35CrMnSi惯性径向摩擦焊接头的剪切强度处于 510~530 MPa之间,平均剪切强度达到520 MPa。对10钢母材上制取相同的 4个试样进行剪切试验表明,10钢母材的平均剪切强度为492 MPa,说明惯性径向摩擦焊接头的剪切强度略高于母材,具有优异的剪切强度性能。

图7 焊接接头的剪切强度值Fig.7 Shear strength of welding joints

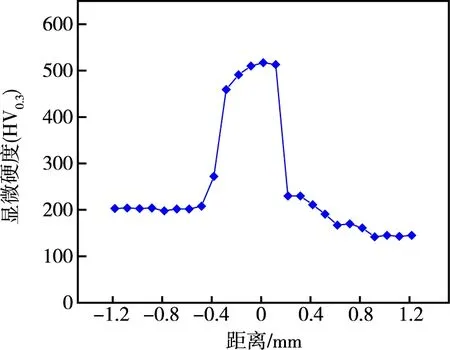

2.3 显微硬度

10钢/35CrMnSi惯性径向摩擦焊接头的显微硬度分布曲线见图8。可见,焊接接头的显微硬度呈现出中间高两头低的特征,在焊接界面及距离焊接界面100 μm以内区域的显微硬度值最高,达到500HV0.3以上。随着离焊接界面距离的增加,接头显微硬度值逐渐减小,在35CrMnSi侧离焊接界面500 μm区域的显微硬度值快速降至208HV0.3,基本与母材显微硬度相同;而在10钢侧离焊接界面300 μm处显微硬度快速降至230HV0.3后缓慢下降,在600 μm处才基本与母材相同。由于 35CrMnSi显微硬度高于 10钢,导致钢管侧显微硬度高于10钢环侧的显微硬度。

图8 焊接接头的显微硬度分布Fig.8 Micro-hardness distribution of welding joints

2.4 显微组织

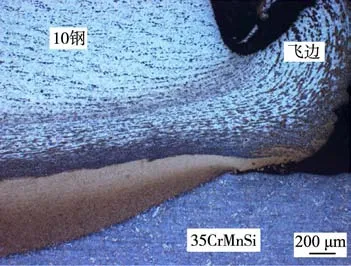

10钢/35CrMnSi惯性径向摩擦焊接头的纵截面显微组织见图9。可见,接头中未见裂纹、夹渣、未熔合等焊接缺陷,焊接飞边主要由10钢侧塑性金属挤出而形成,而35CrMnSi侧很少形成飞边。还可以看出,由于受焊接过程的旋转摩擦、顶锻压力以及热传导等综合作用,35CrMnSi侧热影响区中部宽度最大(约450~500 μm),从中部到边缘逐渐变小(约60 μm),这主要由于中部区域金属流变困难,加之散热慢,温度最高,导致热影响区宽度大;而边缘处高温金属易被挤出,热传导迅速,温度较低,因而热影响区宽度最小。

图9 焊接接头的纵截面显微组织Fig.9 Longitudinal section microstructure of welding joints

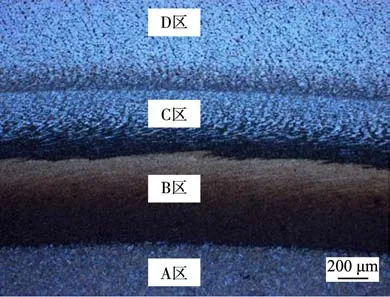

10钢/35CrMnSi惯性径向摩擦焊接头的横截面显微组织见图 10。可见,惯性径向摩擦焊接头可分为4个区域:A区为35CrMnSi母材,B区为35CrMnSi热影响区,C区为10钢塑性变形区,D区为10钢母材。还可看出,在10钢塑性变形区(C区)和35CrMnSi热影响区(B区)内均出现金属流线形态的组织,且10钢/35CrMnSi焊接界面为明显的“锯齿状”咬和,这说明焊接过程中10钢和35CrMnSi金属均受大顶锻力作用发生了快速而强烈的塑性变形,实现了冶金结合。

图10 焊接接头的横截面显微组织Fig.10 Cross section microstructure of welding joints

35CrMnSi母材(A区)和热影响区(B区)的显微组织见图 11。可见,热影响区(B区)厚度约500 μm,其组织为晶粒细小的马氏体和少量贝氏体,这主要由于此区域焊接峰值温度处于Ac3以上,组织经历了奥氏体化,经快速冷却后形成了细小马氏体和少量贝氏体,致使35CrMnSi侧热影响区显微硬度值较高,这与图8所示的显微硬度分布规律相吻合。靠近热影响区的35CrMnSi组织形态与母材一致,未见明显变形。

图11 35CrMnSi母材(A区)和热影响区(B区)的显微组织Fig.11 Microstructure of 35CrMnSi base metal (A zone)and heat affected zone (B zone)

从焊接界面到10钢母材(D区)的显微组织见图 12。可见,10钢侧(C区)形成了一层具有明显金属流线的塑性变形层,其中靠近焊接界面区域的变形尤为剧烈,形成了厚度约150 μm的细晶区,其组织为少量马氏体和铁素体,越远离焊接界面,晶粒变形程度越小。细晶区的形成原因初步分析由惯性径向摩擦焊工艺的特点所决定,在焊接界面的相互摩擦生热过程中,10钢同时承受很大的径向压力和周向剪切力,在热-力耦合作用下,10钢侧发生了快速而强烈的塑性变形,存储了大量变形能,降低了焊缝金属的再结晶温度,加上靠近焊接界面区域的焊接温度很高,造成再结晶晶粒的成核率很大。由于惯性径向摩擦焊接时间仅数秒,加之焊缝区温度梯度大,冷却速度快,大量再结晶晶粒来不及长大就结束,从而在靠近焊接界面的10钢侧形成了一层细晶区。随着离焊接界面距离的增加,塑性变形层的晶粒变形程度和形变硬化效果逐渐变小,致使其显微硬度逐渐降低,这也与图8所示的显微硬度分布规律相吻合。

3 结论

1)采用惯性径向摩擦焊技术实现了 10钢/35CrMnSi异种金属的高强连接。

2)10钢/35CrMnSi惯性径向摩擦焊接头焊合区内未发现裂纹、夹渣、未熔合等焊接缺陷,焊合率100%。

3)接头显微硬度分布呈现出中间高两头低的特征,平均剪切强度达520 MPa,略高于10钢母材。

4)10钢/35CrMnSi焊接界面为明显的“锯齿状”咬和。35CrMnSi侧的热影响区为细小马氏体和少量贝氏体组织;10钢侧形成了一层具有明显金属流线的塑性变形层,靠近焊接界面的塑性变形层为厚度约150 μm的细晶区,其组织为少量马氏体和铁素体。

[1]解瑞军, 李林货, 陈芙蓉. 35CrMnSi钢电子束焊接头显微组织和力学性能研究[J]. 焊接技术, 2009, 38(1): 6—8.XIE Rui-Jun, LI Lin-huo, CHEN Fu-rong. Study on Microstructure and Mechanical Property of Joint of 35CrMnSi Steel Plate by EBW[J]. Welding Technology,2009, 38(1): 6—8.

[2]吕世雄, 杨士勤, 王海涛, 等. 堆焊铜合金/35CrMnSiA接头的界面结构特征[J]. 焊接学报, 2007, 28(2): 63—66.LYU Shi-xiong, YANG Shi-qin, WANG Hai-tao, et al.The Interface Structure Features of the Copper Alloy/35CrMnSiA Joint[J]. Transactions of the China Welding Institution, 2007, 28(2): 63—66.

[3]陈国庆, 张秉钢, 王振兵, 等. 真空电子束焊接35CrMnSi钢[J]. 焊接学报, 2011, 32(9): 33—36.CHEN Guo-qing, ZHANG Bing-gang, WANG Zhen-bing,et al. Vacuum Electron Beam Welding of 35CrMnSi Steel[J]. Transactions of the China Welding Institution, 2011,32(9): 33—36.

[4]周君. 摩擦焊技术发展与展望[J]. 机械工人(热加工),2006(2): 27-29.ZHOU Jun. Development and Prospect of Friction Welding Technology[J]. Machinist Metal Forming, 2006(2):27—29.

[5]耿培皓, 秦国梁. 惯性摩擦焊接技术及其在航空工业领域的应用[J]. 精密成形工程, 2017, 9(5): 73—82.GENG Pei-hao, QIN Guo-liang. Inertia Friction Welding Technology and Its Application in Aviation Industry Field[J]. Journal of Netshape Forming Engineering, 2017,9(5): 73—82.

[6]秦国梁, 梁永亮, 周军, 等. 初始转速对惯性径向摩擦焊接头成形的影响[J]. 焊接学报, 2015, 36(2): 19—22.QIN Guo-liang, LING Yong-liang, ZHOU Jun, et al. Influence of the Initial Rotation Speed on the Formation of Inertial Radial Friction Welding Joint[J]. Transactions of the China Welding Institution, 2015, 36(2): 19—22.

[7]陈大军, 徐晓菱, 徐元泽, 等. K418涡轮盘与 42CrMo轴异种材料惯性摩擦焊研究[J]. 焊接, 2008(6): 58—60.CHEN Da-jun, XU Xiao-ling, XU Yuan-ze, et al. Inertia Friction Welding of Dissimilar Materials Between K418 Turbine Disk and 42CrMo Shaft[J]. Welding & Joining,2008(6): 58—60.

[8]赵衍华, 张丽娜, 孙秀京, 等. LF6铝合金与不锈钢异种金属惯性摩擦焊工艺技术研究[J]. 宇航材料工艺,2016(5): 68—71.ZHAO Yan-hua, ZHANG Li-na, SUN Xiu-jing, et al. Inertia Friction Welding Between LF6 Aluminum Alloy and Stainless Steel[J]. Aerospace Materials & Technology,2016(5): 68—71.

[9]陈五星, 戴明辉, 陈大军, 等. 不锈钢与渗碳钢惯性摩擦焊接头的组织与性能[J]. 精密成形工程, 2017, 9(5):198—202.CHEN Wu-xing, DAI Ming-hui, CHEN Da-jun, et al.Microstructure and Properties of Inertia Friction Welded Joint of Stainless Steel and Carburizing Steel[J]. Journal of Netshape Forming Engineering, 2017, 9(5): 198—202.

[10]吴玮, 徐晓菱, 徐元泽. 典型铜合金 T3、B5、H96与35CrMnSi的摩擦焊接性研究[J]. 兵器材料科学与工程,2006, 29(5): 55—58.WU Wei, XU Xiao-ling, XU Yuan-ze. Study on Radial Friction Welding of Typical Copper-alloy T3, B5, H96 with Steel 35CrMnSi[J]. Ordnance Material Science and Engineering, 2006, 29(5): 55—58.

[11]罗键, 赵国际, 徐晓菱, 等. 飞轮转速对 35CrMnSi/T3惯性径向摩擦焊接特性的影响[J]. 重庆大学学报,2010(9): 24—28.LUO Jian, ZHAO Guo-ji, XU Xiao-ling, et al. Effects of Flywheel Rotation Speed on Properties of 35CrMnSi/T3 Inertial Radial Friction Welding[J]. Journal of Chongqing University, 2010(9): 24—28.

[12]罗键, 孙玉, 刘德佳, 等. 小尺寸 T3/35CrMnSi钢异种材料惯性径向摩擦焊接头的特性[J]. 中国有色金属学报, 2010, 20(7): 1309—1314.LUO Jian, SUN Yu, LIU De-jia, et al. Characteristics of Intertial Radial Friction Welding Joints of Small Size T3/35CrMnSi Dissimilar Metal Materials[J]. The China Journal of Nonferrous Metals, 2010, 20(7): 1309—1314.

[13]秦国梁, 张春波, 周军, 等. 37CrMnMo钢管径向摩擦焊接头组织与性能[J]. 焊接学报, 2012, 33(1): 21—25.QIN Guo-liang, ZHANG Chun-bo, ZHOU Jun, et al. Microstructure and Properties of Radial Friction Welded Joint of 37CrMnMo Steel Pipe[J]. Transactions of the China Welding Institution, 2012, 33(1): 21—25.

[14]徐晓菱, 徐元泽, 吴玮, 等. 小口径炮弹弹带摩擦焊技术[J]. 兵工学报, 2007, 28(3): 346—348.XU Xiao-ling, XU Yuan-ze, WU Wei, et al. Study on Radial Friction Welding Band of Small Shell[J]. Acta Arma- mentarii, 2007, 28(3): 346-348.

[15]罗键, 赵国际, 徐晓菱, 等. 35CrMnSi/T3惯性径向摩擦焊接复合界面的元素扩散[J]. 西安交通大学学报,2010, 44(3): 63—67.LUO Jian, ZHAO Guo-ji, XU Xiao-ling, et al. Element Diffusion on Interface of 35CrMnSi/T3 Intertial Radial Friction Weld[J]. Journal of Xi'an Jiao Tong University,2010, 44(3): 63—67.