复合材料副翼前缘肋零件质量改进研究

2018-03-21航空工业西飞公司陈永顺

航空工业西飞公司□陈永顺

1 引言

复合材料 (composite materials)是指不同性质的材料,通过物理或化学的方法,在宏观上组成具有新性能的材料。复合材料是一种混合物,先进树脂基复合材料具有比强度和比模量高、可设计性强、抗疲劳断裂性能好、耐腐蚀、结构尺寸稳定性好,便于大面积整体成型以及电磁性能可调等优点,因而被广泛应用于航空航天、国防、交通、建筑等领域。国内自主研制的某型机复合材料的用量达12%,主要用于前后缘、口盖、整流罩、襟副翼、机身地板等部位,这也是我国首次在飞机副翼、襟翼前缘肋零件使用复合材料制造。

2 零件结构及超差分析

某型机副翼H型肋零件,由碳纤维增韧环氧树脂预浸料组成,织物在工装成型模上铺贴而成,采用热压罐高温高压固化。副翼肋零件均为薄壁零件,具有形状复杂、成型困难、无损质量检测要求严格等特点,而且选用多种新材料,对国内复合材料制造工艺技术提出了极高要求,由于缺乏经验,报废率很高。由于H型肋的制造存在缘条面厚度超差 (超薄)问题零件全部报废,一次交检合格率为0。

(1)零件厚度超差部位

图1 副翼肋超差零件图

(2) 超差分析

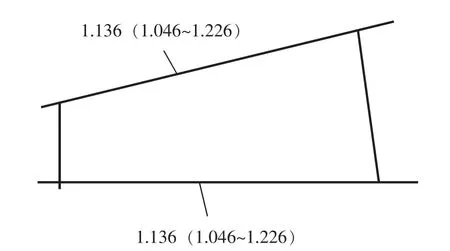

按照传统的工艺流程铺贴,厚度偏薄,数据见图2,零件的理论厚度见图3。

图2 传统工艺下零件厚度分布图

图3 零件理论厚度分布图

表1 R区超差情况分析表

从图3中可以看出10个测量点中只有两个是合格点,从表1中可以看出,超出厚度下限0.07mm的点占到90%。

3 原因分析及要因确定

(1) 原因分析

对于超差问题,航空工业西飞公司 (以下简称 “西飞”)运用头脑风暴法及5M1E分析法,从人、机、料、法、环、测六个方面进行原因分析,见图4。

(2) 要因确定

西飞逐一排除了无关影响因素,再对相关关键影响因素进行试验验证,最终确定要因,明确改进目标,采取改进措施,见表2。

图4 零件厚度超差分析

表2 要因确认表

表2 (续)

4 质量改进方案

(1)制定对策及措施

经过系统分析,针对要因,制定对策,明确目标,并制订具体的实施措施,见表3。

表3 对策表

(2) 实施措施

1)新制工装

按照新技术条件重制工装,要求成型模增加控厚条及匀压板。

2)试验验证及数据分析

①采取对策表中的措施1,制造试验件,厚度如图5所示。用密封胶堵死工装上的钻孔,有效防止树脂的流失,虽然厚度未达到设计要求,但缘条面厚度与传统铺贴工艺相比,超出厚度下限0.05mm的点占到100%。

②在措施1的基础上,采取对策表中措施2及措施3,制造试验件,厚度如图6所示。

图6 增大余量及封边后零件厚度分布图

从图6可以看出,通过加大铺贴余量及合模后侧面预浸料四周进行密封胶带封边的方法,缘条面厚度的10个测量点中,除一个不合格外其余全部合格,但零件厚度依然偏公差下限。

图7 增加控厚条后零件厚度分布图

③采取措施1、2、3及4,合模后缘条面增加限位控厚条,控厚条上贴脱模布,再放置的匀压板,匀压板用蓝胶带固定。制造的试验件厚度如图7所示。

由图7可以看出,增加控厚条对零件厚度的影响至关重要。增加控厚条零件合格;无控厚条,零件厚度不但有不合格点,而且厚度偏公差下限。

5 质量改进应用

经以下质量改进后可得合格产品,见图8。

(1) 工装准备

领取新制成型模。成型时应保证工装工作面温度,且工装表面不应有水分。在工装表面涂脱模剂涂层,各涂层之间至少间隔要符合规程,铺贴开始前,保证在空气中脱模剂涂层干燥。注意不能将脱模剂倾倒在工装上,而要用脱模剂浸透的擦布擦涂。在脱模剂挥发前用清洁干燥的擦布擦干,不能使其挥发变干。

(2)下料、铺贴

领取晾至常温的合格的预浸料 (确保预浸料至少有足够可利用的暴露单位),按照下料程序用数控下料机切割各层材料,并标记层号、图号、角度。按照铺层表依次铺贴产品预浸料和随炉试板用预浸料,铺层角度公差,铺层时抽真空压实并记录。

合模后铺贴注意:

1)利用定位销将上下半模合模固定;

2)将下好的单向带捻成细圆条塞入合模后产生的三角区域,放置无孔隔离膜,上下模分别铺贴第10层、11层,然后进行预压实检查,若未填充实,撕下无孔隔离膜及第10层、11层,再填充三角区域,保证无空腔;

合模后沿零件四周放置控厚铝条,控厚条四周用密封胶带封胶。最后在H型肋两端面放置涂敷有脱模剂的金属压板。

(3) 制袋固化

将工装放置在平板工装上,按要求进行制袋。制袋时应注意:隔离膜应该延伸到超过铺层边缘,但是不超过透气层的边缘。固化过程是热压罐成型工艺的关键环节之一,固化的工艺参数主要包括温度、压力、时间等。将组合好的制件送入热压罐,连接好真空管路和热电偶,并进行固化前真空渗漏检查后,按要求进行固化。保压冷却至要求温度,卸掉固化压力出罐。

(4)钻孔并脱模

按照文件要求及工装半模上的孔制出2-φ5孔后脱模。

(5) 切割修整

将2-φ5扩孔至φ5.1,再用铰刀先后进行两次铰孔至2-φ5.2(0mm~0.1mm)。修整切割边缘,保证边缘光滑无毛刺。

(6)超声检测

为保证产品的安全性、可靠性及交付后的可维修性,需采用无损检测技术对构件进行检测,以发现复合材料结构有无分层、脱粘、气孔、裂缝、冲击损伤等缺陷,为工艺分析提供依据。

(7)边缘密封

用胶粘剂对零件边缘进行密封。密封应在已清洗表面干燥后完成,密封胶涂敷完全固化后方可搬运。

图8 合格产品

6 结论

经过攻关团队的不懈努力,副翼肋零件厚度超差问题得到了解决,零件一次交检合格率由0提高到100%,生产效率和产品质量显著提高。厚度超差问题的解决及试验数据的积累,为优化成型工艺和降低制造成本提供了坚实的理论基础。