圆柱齿轮综合检测程序设计

2018-03-21北京泰德渥特科技有限公司温英明

北京泰德渥特科技有限公司□温英明

江 门 市 五 邑 大 学□温文炯

1 前言

齿轮的精度检测是齿轮加工和产品验收的一项重要工作。齿轮检测项目较多。传统检测齿轮精度使用仪器需要多种,如单啮仪、齿形仪、双啮仪、万能测齿仪、齿圈径向跳动仪等等,一般来说操作都较繁琐。如使用双面啮合检查仪、周节测量仪等,虽然能测量出齿轮误差,但通用性较差,且测量结果容易受人为因素的影响。运用齿距仪测量齿轮齿距偏差与齿距累积误差,测量时与测量后的数据处理工作相当繁琐。

为了简化操作和减少使用的仪器种类,不少学者都对采用三坐标测量机检测齿轮精度做了探讨。但就目前而言,大多数文献介绍的都是只检测齿轮的某一项精度,并且操作仍然需要进一步简化。如陈兴田等著 《齿轮齿距偏差和齿距累积误差测量值的计算机处理》、徐劲力等著 《齿轮齿距偏差和齿距累积误差测量的智能改造》、曾爱文等著 《三坐标测量机在齿轮齿距偏差测量中的应用》等文献只适用于检测齿轮齿距偏差和齿距累积误差。也有几篇文献要求提取点位于同一圆周 (甚至特定分度圆),操作繁琐,难于实现。由于齿距有偏差,又反过来影响了提取点位于同一圆周的可靠性,从而影响了检测的精度。魏冰阳等著 《等距曲面理论及其在螺旋锥齿轮齿面误差检测中的应用》、彭浩坤等著 《渐开线圆柱齿轮齿廓偏差计算新方法》、肖威等著 《渐开线圆柱齿轮齿廓偏差的评定方法研究》等文献主要检测齿廓形状偏差和齿廓总偏差。

“圆柱齿轮综合检测程序”就是为解决以上问题而研制的程序。以下以外圆柱齿轮为例,首先介绍齿轮综合检测程序主要的精度检测计算原理,然后介绍程序设计流程以及检测齿轮的操作过程。

2 圆柱齿轮综合检测程序的精度检测计算原理

(1)计算接触点投射后的坐标

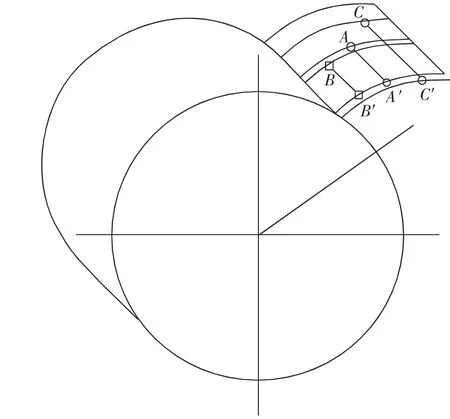

对于圆柱齿轮,从某一个齿面提取若干点(图1)。把第一个提取点,如A作为基准,即确认其为理想的齿面上的点,将其按齿向线 (螺旋线)的方向向端面投射成为点A′。把经过A′点的渐开线作为理想的渐开线,称之为基准渐开线。并由该点求解分度圆上的点坐标。假设提取点B也位于A点所在的理想齿面上,按齿向线的方向把提取点B向端面投射成为点B′。B′应该在经过A′点的理想的渐开线上。假设某个提取点,不是位于理想的齿面上,如齿面上的凹入缺陷点C,投射后成为C′点,将不可能位于基准渐开线上。C和A投射以后的坐标关系不符合渐开线的函数关系。

图1 提取点向端面投影

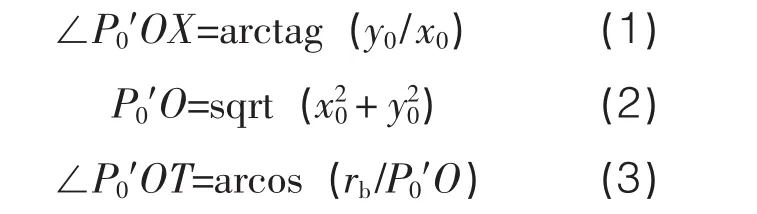

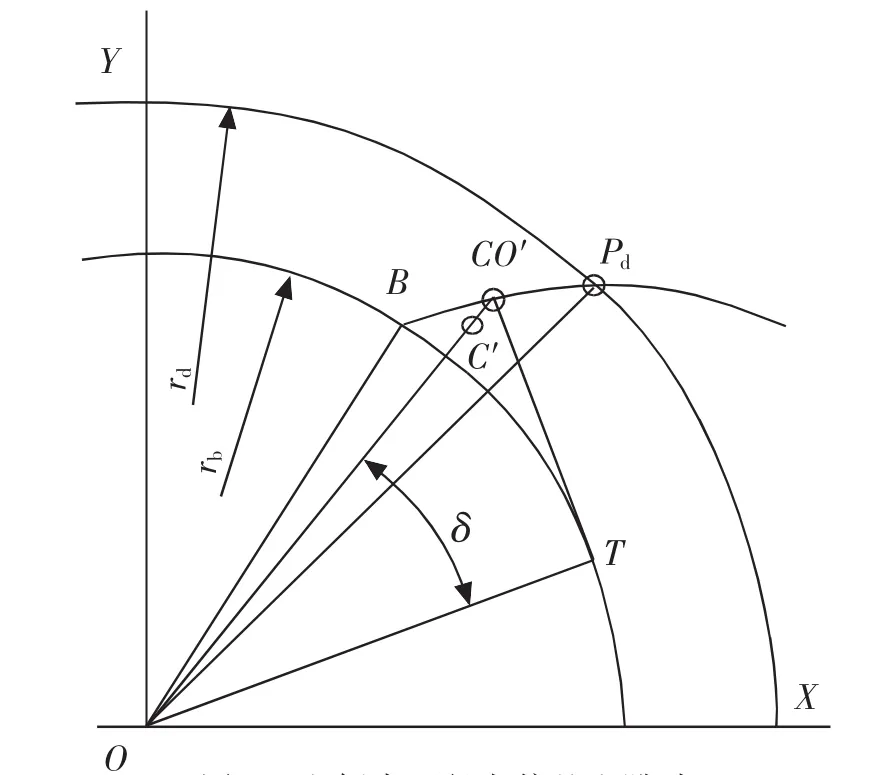

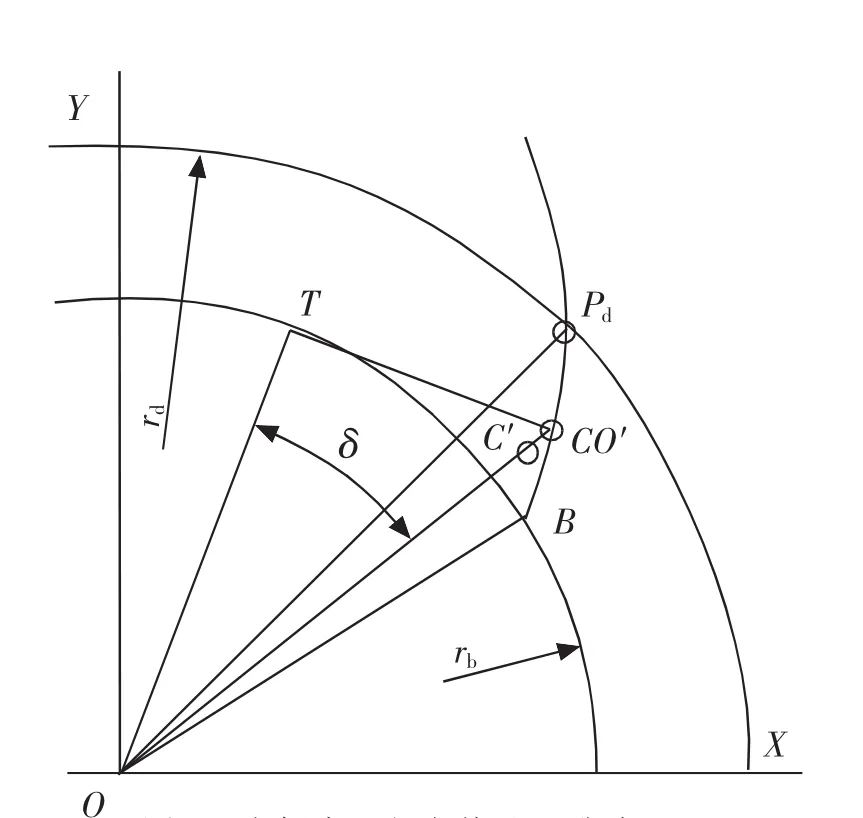

由于三坐标机的测头为球形,假设其半径为R。在理想的齿面上测量时,三坐标机显示的数值是测头球心的坐标值,而非与实际齿面接触点的坐标值。但所有球心都位于一个与实际齿面等距的渐开线曲面上。建立新坐标系,以选定的轴(孔)心线为Z轴,以选定的一个端面为XOY平面,如按上面方法,把提取点 (球心)P0和实际接触点P按齿向线的方向向端面投射为P0′(x0,y0, 0) 和 P′(x, y, 0) 时, P0′和 P′分别位于相距为R的两条渐开线上 (图2)。图2中的点B为过P′点的渐开线与基圆的交点,T为过P0′的法线与半径为rb的基圆的相切点。

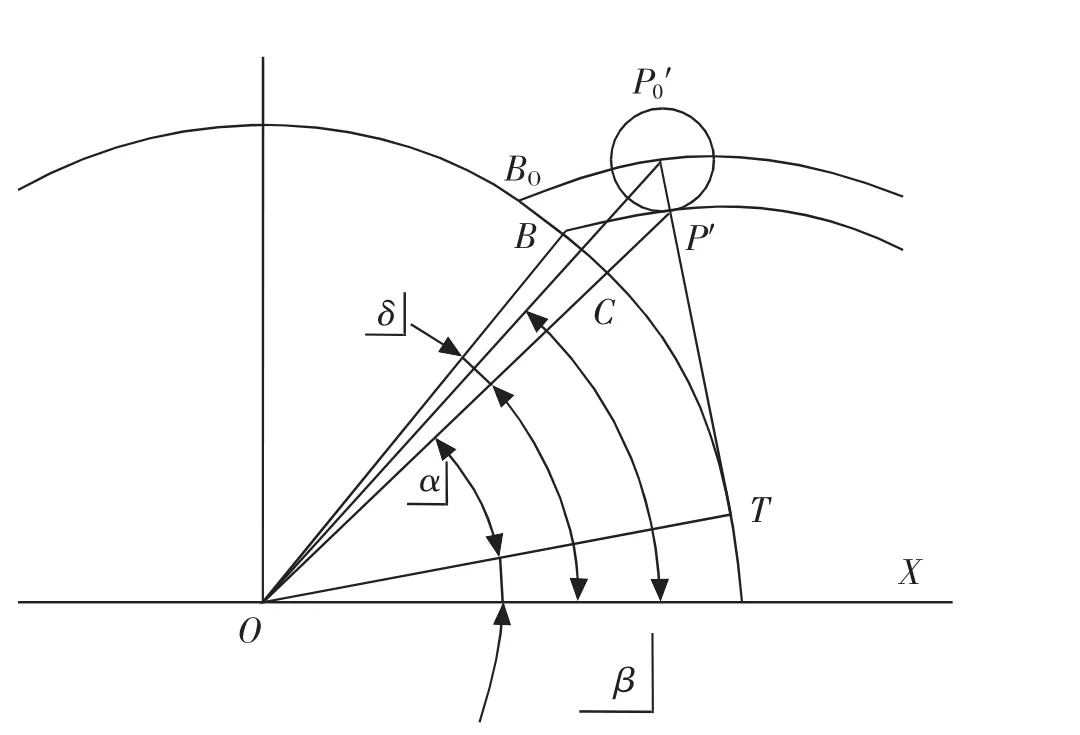

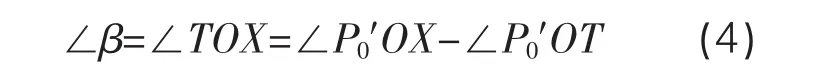

P0′由提取点P0经坐标变换和投射而来,因此可作为已知值。但P′坐标值尚未知道,应该求解。由公式 (1)、 公式 (2)、 公式 (3),可得式 (4)。

图2 测球中心和实际接触点

公式 (4)见下。

设直线OT的斜率为k,则k=tan(β)

P0′T 的方程见式 (5)。

又由于 P0′P′=sqrt [(x0-x)2+ (y0-y)2] =R,因此可以求解 P′(x, y, 0)。

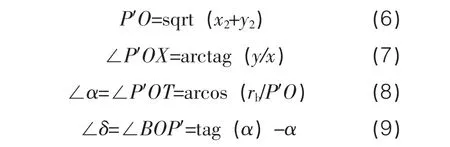

于是可以进行以下计算同,见式 (6)、(7)、 (8)、 (9)。

(2)确定分度圆上的点

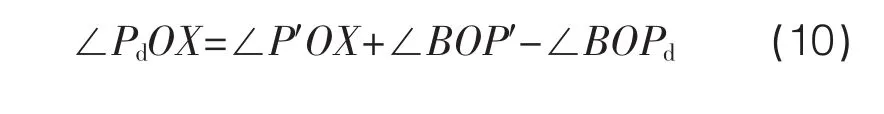

假设点P′是由第一个提取点P0经坐标变换和投射,并且消除测头半径影响后的点 (实际接触点的转换) (图3)。设位于过P′的渐开线的分度圆上的点为Pd,现在要求∠PdOX。

按以上已经求取得∠P′OX 和∠δ=∠BOP′,分度圆压力角αd为已知的设计值,分度圆的渐开线函数展开角∠BOPd=tag(αd) -αd。 也应看作已知值。对于左侧齿面 (图3),见公式 (10)。

可以类似地求右侧齿面位于过P′的渐开线的分度圆上的点的极角∠PdOX (图4),见式 (11)。

由第一个齿两侧面分度圆上的点位置求齿厚对称面的位置,此为所有其他齿的周向计算基准。周向计算基准只用于分齿和确定齿的左或右侧面位置。齿轮所有齿,可以求得最大齿厚偏差和最小齿厚偏差。

图3 左侧齿面分度圆上的点

图4 右侧齿面分度圆上的点

以上求齿距偏差和齿厚偏差时,分度圆上的点都是由各齿面第一个提取点推导而得到的,因此对第一点的位置没有严格的要求,操作很方便。此处没有考虑其他提取点的影响,因为这样处理和传统仪器的检测效果相当,但更方便。

3)齿廓形状偏差计算

把单侧齿廓同一轴截面的提取点所对应的分度圆上的点Pi′(i=1,…,n)求出后 (图 5),求它们的最大弧长之差Hd。平均齿廓迹线的位置和倾斜度用最小二乘法计算得到。齿廓形状偏差ffα为包容实际齿廓迹线的两条与平均齿廓迹线完全相同的曲线间的距离。

齿廓形状 (仅限于未修形的渐开线)总偏差Fα=Hd×cos (αd)。

图5 螺旋线偏差

(3)各项偏差计算

1)齿距偏差计算

单个齿距偏差jpt等于相邻同侧齿廓分度圆上对应点之间的弧长与理论齿距之差。齿距累积偏差Fpk和齿距累积总偏差Fp的计算就不言而喻了。

2)齿厚偏差计算

单个齿左右两侧齿廓分度圆上对应点之间的弧长与理论齿厚之差为某个齿的齿厚偏差。比较

4)螺旋线偏差

螺旋线偏差是在端面基圆切线方向上测得的实际螺旋线偏离设计螺旋线的量。把单侧齿廓同一半径 (近似)的提取点所对应的分度圆上的点Pi′(i=1,…,n) 求出后 (图5),求它们的最大弧长之差Hd。螺旋线偏差 (仅限于未修形的渐开线) ffβ=Hd×cos (αd)。 平均螺旋线的位置和倾斜度用最小二乘法计算得到。

把螺旋线形状偏差的最大值取作螺旋线总偏差Fβ。

5)齿轮径向综合偏差和径向跳动

一齿径向综合偏差fi″是被测齿轮转过一个齿距时的径向综合偏差。

把某单一侧齿面上的第一个提取点看作是位于理想齿面上。假设某个提取点 (实际接触点),不是位于理想的齿面上 (如齿面上的凹入缺陷点C),该点投射后成为C′点。

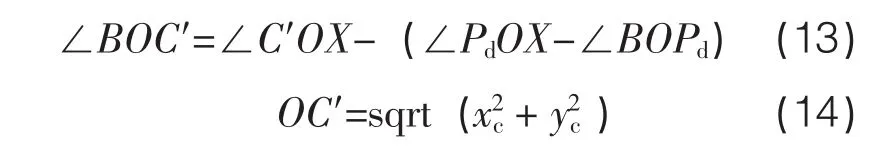

对于左侧齿面 (图6), 见式 (12)。

对于右侧齿面 (图7), 见式 (13)、 式 (14)。

对于与OC′位于同一极半径上的基准渐开线上的 C0′点, 应求其长度 OC0′。过 C0′做法线与基圆相切于T点, 设δ=∠C0′OT (图6或图7)。

由∠BOC′=tan (δ) -δ, 采用牛顿法求 δ, 见式 (15)。

差值 C′C0′= (OC0′-OC′), 即是提取点处的径向偏差。把一侧齿面的全部提取点径向偏差进行计算,并比较大小。径向偏差最大值与最小值之差即为一齿径向综合偏差fi″。把全部齿面的全部径向偏差比较大小,最大值与最小值之差即为径向综合总偏差fi″,也可以认为是径向跳动。

图6 左侧齿面径向偏差和跳动

图7 右侧齿面径向偏差和跳动

以上述理论为基础,就可以计算出齿轮的大部分相关偏差。

3 齿轮综合检测程序设计流程和检测齿轮的操作过程

把被测齿轮工件放置于三坐标机工作空间(最好是先把齿轮装夹于分度装置上再放入),方位不限。

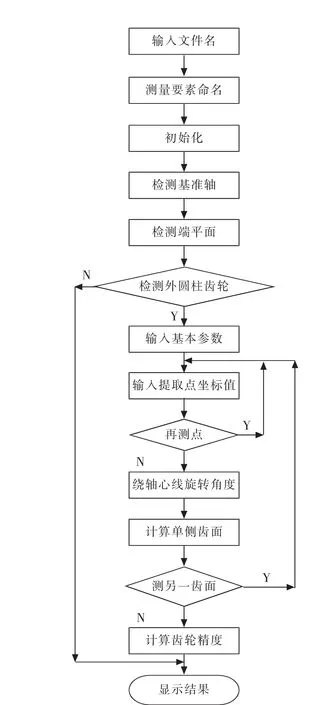

运行齿轮综合检测程序,首先 “输入文件名” (图8)。该名即是存储被检测零件数据的文件名。

“测量要素命名”就是给作为检测基准的轴心线和两端面这三个要素命名 (名称可随意写)。一般来说,作为径向基准,应该选取齿轮工作时的回转轴心线,也是检测时的基准轴心线。对于圆柱齿轮轴向以某一端面定位,两平面间的距离即为齿宽。

“初始化”是输入三坐标机测头半径,并检测标准球。如果首次启动本程序或更换测头,就要进行此操作。

“检测基准轴”和 “检测端平面”,目的是对已经命名的轴 (或孔)和两端平面做检测。由此获得基准参数,主要包含齿轮轴向定位点坐标和轴向方向数。

图8 程序框图

框图中, “检测外圆柱齿轮”是选择键,从此处开始的操作只针对外圆柱齿轮轮齿相关的精度计算 (本文省略了对检测内圆柱齿轮的介绍)。

根据提示 “输入基本参数”,包括齿数、模数、压力角、螺旋角、变位系数等。此后屏幕出现操作面板 (本文省略图示),以下双引号内的文字提示都将出现在其中。

“输入提取点坐标值”用于对某齿面循环输入提取点。

任意选定某一个齿作为第一齿。先测量齿的左侧面 (展开右手,指尖向上,掌心面对操作者,手指靠近小手指的一侧为左侧,靠近大拇指的一侧为右侧),再测量右侧面。每个齿侧面至少提取三个点 (提取点数越多、分布越均匀,精度会越高),第一个提取点应该靠近分度圆附近。第二个提取点与第一个提取点应该在不同齿高处。

操作面板中 “串口输入”的下方,显示的是三坐标机的提取点坐标值。操作者认为合适时则按 “输入坐标值”键。

如果齿轮绕分度装置进行了旋转的话,该齿面所有提取点测量完后,则要确定 “绕轴心线旋转角度”,把其右侧数字修改成实际操作的转角。这样设计,使得提取点操作很方便,没有必要经常调整测量杆方位,也就没有必要经常检测标准球。

按 “计算单侧齿廓”键,则完成了对某一侧齿面的检测和计算。实际极角和展开角等显示在操作面板下方表中,可供参考。

循环对逐个齿面进行测量和计算。

最后按 “计算齿轮精度”键,相关的齿轮精度将显示在两个表中,见表1。

除了第一和第二两个齿面必须确定为第一个齿的左右两侧齿面外,其余齿面的检测可以不按顺序,是否全部齿面都检测也由操作者确定 (没有检测的齿面就没有相关的检测计算数据)。

4 结论

齿轮综合检测程序检测齿轮时,以齿轮轴或孔心线为径向基准。以提取点的坐标值推导出理论上相应的分度圆上的点坐标。再用这些理论上的分度圆上的点坐标作齿轮的检测项目计算,包括:单个齿距偏差fpt,齿距累积偏差Fpk,齿距累积总偏差Fp,齿廓形状偏差ffα,齿廓总偏差Fα,螺旋线形状偏差ffβ,螺旋线总偏差Fβ,一齿径向综合偏差fi″,径向综合总偏差fi″,径向跳动Fr,齿厚最大偏差以及齿厚最小偏差等共12项。

以上只介绍圆柱外齿轮的检测,内齿轮的检测主要差异在于提取点转换成实际接触点时的计算不同,本文从略介绍。

表1 齿轮精度检测结果显示