基于AD5436的六自由度并联机器人半实物仿真

2018-03-21江苏理工学院

江苏理工学院□武 洋

六自由度并联机器人作为一个多输入、输出系统,它具备强耦合性和非线性的动力学特性,很难有一种控制系统能够满足所有此类型机器人的系统要求。因此,在设计控制系统时就必须使其满足:具备开放式的结构、能够将传统的控制程序代码转换成为机器人轨迹的相关参数,并以工业计算机和相关运动控制器为基础,从而满足控制系统的可移植性、可扩展性、可协同性等“开放”性要求。本文采用模糊PID控制,其控制参数能够随环境的变化实现在线实时调节,并且引入AD5436半实物仿真控制器,利用AD5436与MATLAB/Simulink的无缝连接,搭建双闭环控制模型,并自动生成程序代码,通过以太网实现计算机 (PC)与AD5436的数据通信。利用AD5436的人机交互工具,对六自由度并联机器人的输入参数和输出结果进行监控和调整。

1 双闭环控制策略

本文的MATLAB/Simulink模型是基于双闭环控制策略进行设计搭建的,其控制原理图如图1所示,外环采用空间中的六个姿态变量为参数进行控制,内环采用六个支杆位置变化量为参数进行控制,运动平台和静平台之间连接有姿态控制装置,姿态控制装置包括伺服电机和设置于每个伺服电机上的位置传感器,以此来达到运动平台高精度姿态控制。

(1)内环PID控制

为了能更加清楚地观察到PID闭环控制的精度,将内环支路的反解得到的预期运行轨迹与闭环PID控制得到的轨迹图做了对比。图2为单路支路PID闭环控制框图。

利用MATLAB/Simulink对闭环PID控制策略建立仿真模型并进行仿真,结构体见图3。

根据以上建立的模型可知,六自由度运动平台的支路控制模型主要有两部分组成,其中一部分为位姿参数的反解函数,根据单个运动杆已知的姿态参数反解出其运动的位移量。另一个部分就是PID控制部分,主要调节姿态参数反解出的位移量与传感器返回的位移量之间的差值。

六自由度并联平台支路的闭环模型的仿真结果与实际姿态参数解算出的位移曲线对比如图4所示。由于运动平台的六个支路基本类似,所以只输入其中一路的基本参数模拟仿真对比,其他支路类似。

实验结果分析:在图4中分别给出了三个信号,即实际正解信号、位移传感器返回信号及PID调解后的信号。通过正解信号与传感器返回信号比较,传感器返回信号曲线一直滞后正解信号曲线0.3s左右。而比较正解信号与PID调节后信号曲线可以发现,两者基本不存在时间不协调的情况,主要误差出现在最大值与最小值的位置,最大相差3mm~4mm,这就要求使用外环控制进一步消除误差,提高控制精度。

(2)外环模糊PID控制

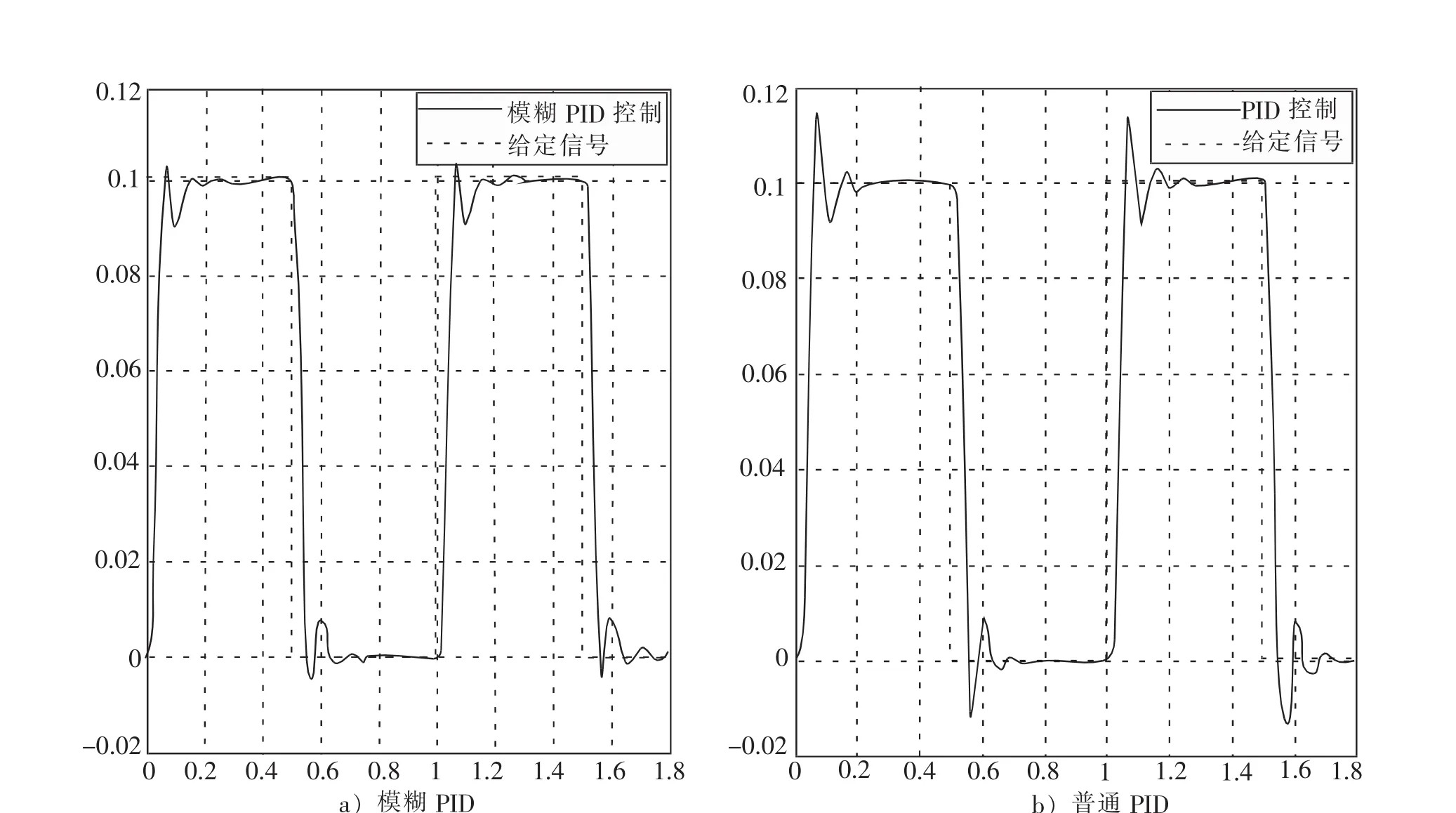

在6-SPS运动平台内环PID控制的仿真模型的基础上分别建立了外环模糊PID控制和经典PID控制仿真模型。给各个仿真模型系统添加一个0.1幅值的阶跃信号,整体系统的响应曲线如图5所示。

从图5中可以得知,单一的PID控制器的输出信号的超调量很明显地大于模糊PID控制器,PID控制器的稳定调节时间大致在0.25s~0.3s的范围内,而模糊PID控制器的稳定调节时间大致在0.2s左右以后。经过比较可以明显发现在输入信号为阶跃信号时,模糊PID控制器的控制效果要比单一的PID控制器的效果好。

图1 双闭环系统控制原理图

图2 单路支路开环控制框图

图3 闭环PID控制模型

之后再为模型添加一个周期为1s的方波信号,此时的系统响应曲线如图6所示。从图中可知,方波信号的上升或下降时无论是单一的PID控制器还是模糊PID控制器都会有一定的误差,在 0.1s~0.2s, 0.5s~0.6s, 1.1s~1.2s, 1.5s~1.6s这四个时间段内,都发生了偏差,普通PID控制的偏差值在0.09~0.115和-0.015~0.01之间,而模糊PID控制的偏差值在0.09~0.1和0~0.01之间。所以模糊PID控制方法比普通PID控制方法更为优越。

图4 反解位移、PID控制后位移与给定位移曲线对比

图5 系统阶跃信号响应曲线

图6 系统方波信号响应曲线

2 AD5436实时仿真控制系统

AD5436实时控制仿真系统是一套与MATLAB/Simulink完全无缝连接的高速测量和控制系统开发平台。AD5436软件总体结构如图7所示系统可分为三部分:MATLAB/Simulink环境、硬件板卡和虚拟控制台。MATLAB/Simulink用来构建控制系统模型和控制方法;硬件板卡完成底层I/O接口调用和输出驱动;细腻控制台(VCDesigner)用来设计图形用户界面,用户可以创建图形用户界面的可编程功能,用以满足特定的应用和实验的需要。VCDesigner的人机交互界面包括两个部分,上位机 (PC)和AD5436界面,当AD5436与PC处于连接状态时,AD5436从属于PC机端受PC机控制,当AD5436断开PC机控制后便可独立运行测试,AD5436上具有触摸屏功能的GUI界面,可以独立控制系统的运行以及系统参数的检测调试,软件控制策略设计完成之后,通过PC机与AD5436硬件进行通行完成最后的控制目的。

3 半实物仿真

在双闭环控制原理的基础上建立里自由度并联机器人半实物仿真控制MATLAB/Simulink模型。输入预期的轨迹正弦波信号 (如图8所示),将实际输出的姿态参数与预期参数的偏差值经过模糊PID控制后,经并联机构运动学模型进行反解运算得到各个运动杆的位移变化量,并将位移量转换为脉冲量,六个运动杆的脉冲量经AD5430-11控制板卡控制六个伺服电机。单个运动杆的实际位移变化量由AD5430-01A板卡采集,并与反解解算的位移量作差,并对偏移量进行PID控制。

4 实验仿真结果与分析

在上平台运动过程中,通过上位机软件VCDesigner可以直接观察到六个运动杆运动变化轨迹和上平台参数变化趋势,如图9、图10所示,其中实线表示实际运行轨迹,虚线表示理想运行轨迹。

图7 软件总体结构图

图8 正弦输入信号

图9 反映的是六自由度并联机器人运动过程中,各个运动杆的运动位移变化情况。由于给每个运动杆的控制信息都是类似的正弦信号,以伸缩杆当前所处的位置为起点,大致在伸缩杆伸出5cm的位置开始运动,最大位移量为20cm,相对最小位移量为-17.5cm。由上图可知运动杆的整体运行轨迹与理想的运行轨迹类似。

图9 运动杆变化轨迹

图9 运动杆变化轨迹 (续)

图10 反映的是位姿检测机构上的位移传感器在X、Y、Z方向上的位移信息,其中实线表示实际位姿变化曲线,虚线表示理想位姿变化曲线。由于上平台运行的是正弦信号,通过安装在上平台下的位姿检测机构观察上平台在X、Y、Z方向上的位移信息,不难发现,其运行结果也近似于正弦信号。

从以上测试结果可以看到,无论是并联机构的运动杆运动情况还是上平台的位姿变化情况,虽然与理想运行轨迹出现了微小的偏差,但与预期的运行轨迹基本类似的。因此,本文提出的双闭环控制策略对于六自由度并联机器人的控制是可以满足实际需求的。对于轨迹偏差,分析后得出,是由于样机中各杆件存在一定的装配误差,以及运行过程中机构支杆存在一定的震动等因素所引起。

图9 运动杆变化轨迹 (续)

图10 动平台姿态曲线