常规模锻及精密锻造中模具冷却润滑的应用与实践(上)

2019-03-01鞠丽孟俊陕西法士特汽车传动集团公司

文/鞠丽,孟俊·陕西法士特汽车传动集团公司

陕西法士特汽车传动集团公司始建于1968年,2017年产销变速器超过100万台。法士特公司年需求齿轮5000万只,大部分由法士特锻造承制。法士特锻造具备年产锻件10万吨的能力,在锻造工艺、加工设备、模具管理等方面,均有非常成熟的体系和经验。

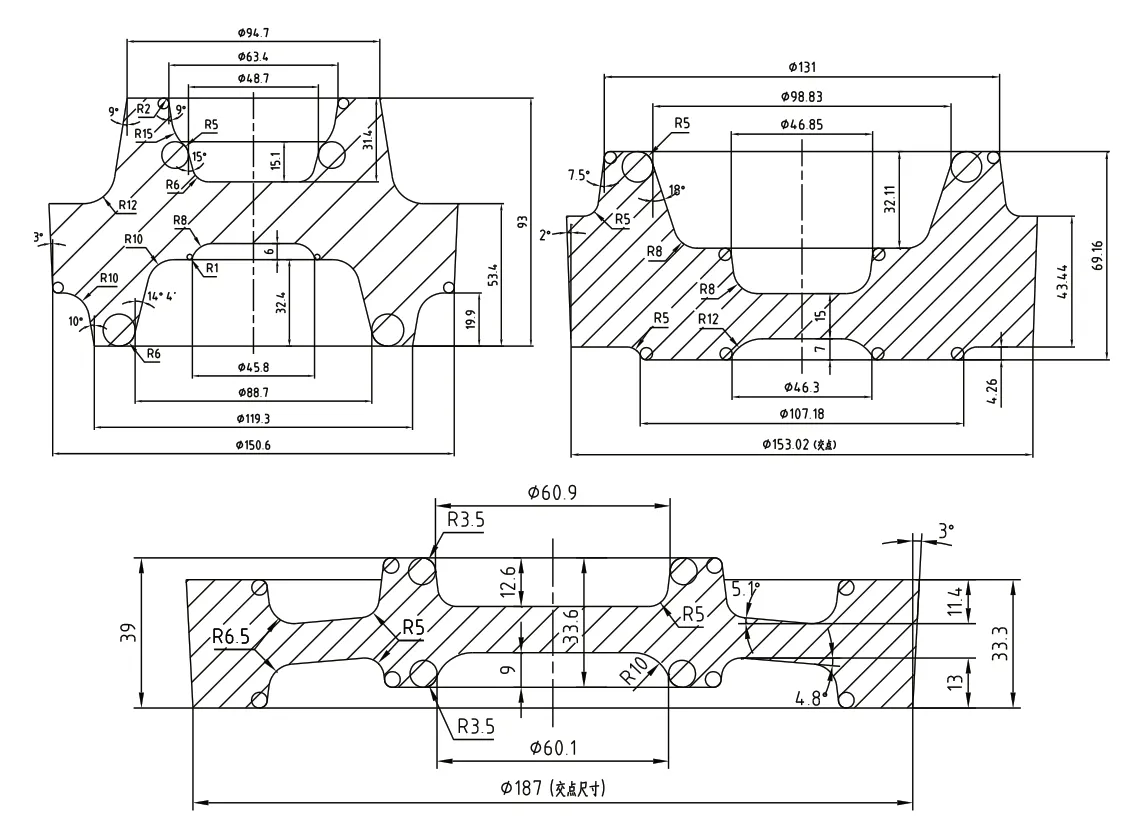

图1 自动线上常见锻件品种

自动锻造线上模具冷却润滑的应用与实践

法士特公司作为汽车零部件生产商,锻件需求量大,无论是在自动锻造线上,还是普通的锻压机上,每年所消耗的工装及辅料费用巨大。而脱模剂的选择又直接关系到锻造模具的有效使用寿命,因此如何选择一款“性价比”较高的脱模剂就成为法士特锻造节能降耗很关键的环节。

对自动锻造线而言,选择脱模剂的主要标准是:能保证连续生产、不能频繁停机,模具寿命较长、不能频繁换模,模具失效形式主要为磨损以便模具重复利用,以及单件锻件的生产成本(含脱模剂费用、模具费用)最低。根据这几个原则,我们进行了自动线的脱模剂实验。

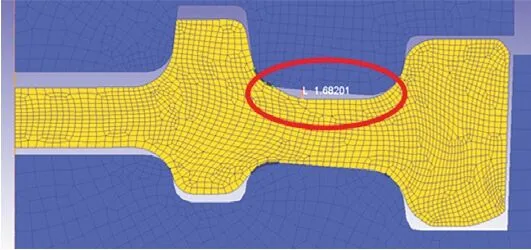

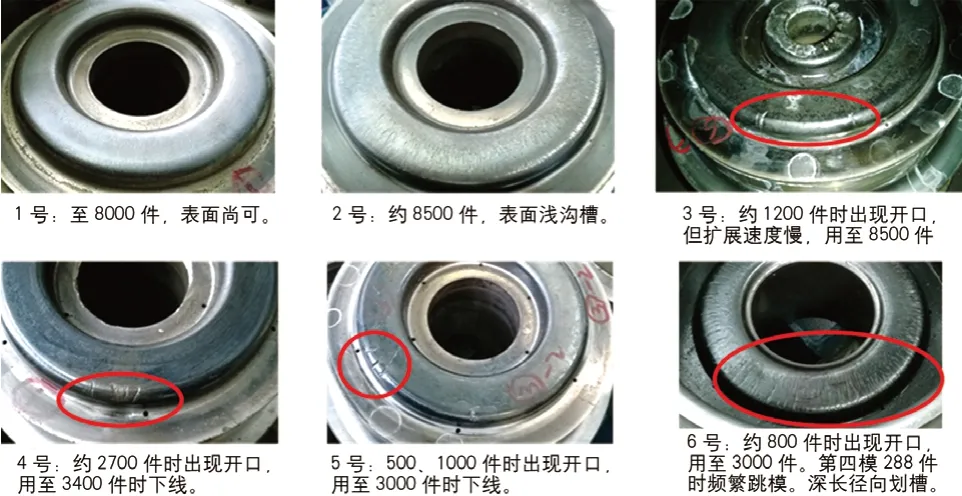

观察自动锻造线的常见锻件品种(图1)模具的失效形式,有一部分是如图2所示的异常失效,这种类似“气蚀”的开口失效形式在普通锻压机上从来没有出现过。分析工艺及模具设计过程,为什么与普通锻压机基本一致的型腔设计思路,在自动锻造线上却会出现这样完全不同的失效形式呢?经过一段时间的工艺验证,我们发现,应该是与终锻成形过程中,在模具和预锻件接触时形成了封闭腔体有关(图3)。由于自动线的喷淋量更大,封闭腔体内部的液体在高温环境下迅速汽化,在几千上万次的气体“气蚀”力作用下,模具便形成了图2这种特殊的失效模式。据此思路,我们改进了自动锻造线的型腔设计,基本避免了模具“气蚀”异常失效。脱模剂实验就选择了这样一个锻件品种进行。

图2 自动线模具异常失效

图3 封闭腔体

实验条件

⑴实验设备:3500t自动锻造线。

⑵使用模具:第3、4道为关键模具,更换脱模剂时全套换新;第4道上模为重点监控模具,各脱模剂品牌均使用同批次模具;第1、2道模具对实验结果无影响,只在必要时更换。

评判标准

⑴脱模剂用量:日常生产配比为10%~15%,常用比例为12%,各脱模剂厂家可根据自己的产品性能推荐比例。

⑵下顶出力:下顶出力最大为10t,当超过10t时设备将报警,若频繁报警,生产将会中断。

⑶模具状态:模具下线后对模具表面状态进行对比。

实验结果

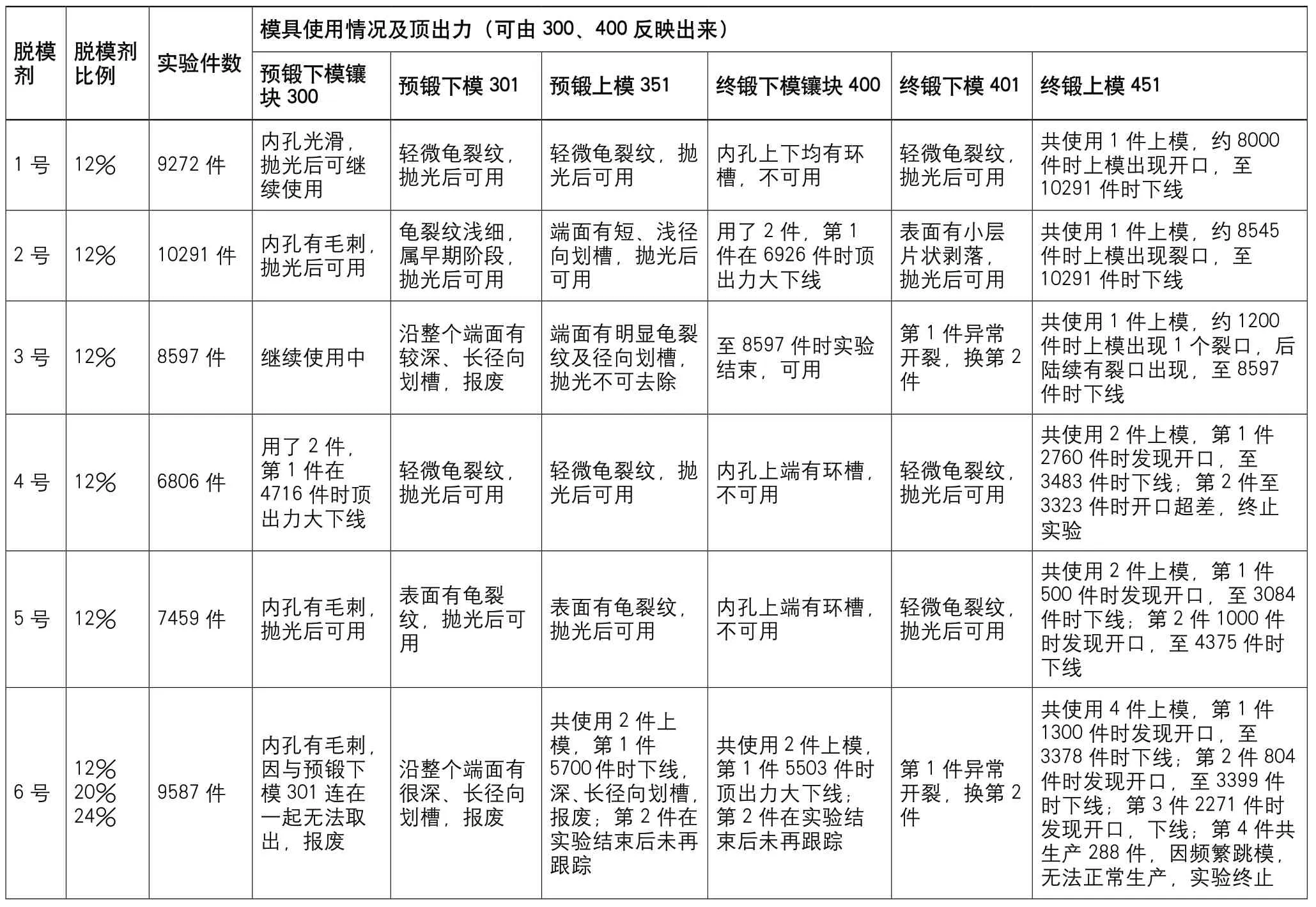

⑴模具状态。

1)模具是否出现“气蚀”开口及出现时间。

本次实验选择了6种脱模剂,其中有两种是我们日常在使用的,根据本次实验的结果发现,在我们已经对模具型腔进行了改进、基本消除了“气蚀”的情况下,使用3#~6#四个品种脱模剂的模具仍然出现这种异常失效,使用5#和6#脱模剂的模具甚至在仅生产了500~800件时即出现“开口”。使用6#脱模剂的模具不仅早期“开口”,甚至还引起锻件频繁跳模,导致生产无法正常进行,最后不得不终止实验,观察使用6#脱模剂的下线模具,虽然只生产了不到3000件,但其表面已经出现严重的径向划槽,说明润滑状态很差。而使用1#和2#脱模剂的模具则生产至8000件左右,表面状态依然不错。见图4对比。

图4 6种脱模剂“气蚀”失效对比

2)其他模具表面状态。

表1是6种脱模剂实验完成后,模具使用情况的统计表,可以看到,除了终锻上模“气蚀”失效对比明显以外,其余模具表面状况差别也很大。例如使用3#和6#脱模剂:预锻上模、预锻下模表面均出现严重径向沟槽报废;终锻下模第1件均异常开裂,换了第2件。使用4#和5#脱模剂:终锻下模镶块均出现较深的环槽,不可再继续使用。

⑵下顶出力。

3500t自动锻造线在顶出力超过10t时会报警停机,需要更换预、终锻下模镶块。本次实验,使用3#、4#、6#脱模剂的模具均更换过下模镶块,甚至出现过下模镶块开裂。

⑶脱模剂用量。

实验的6种脱模剂,1#~5#混合比例均按12%设定,6#则陆续由12%调整至20%、24%,最后在24%时才勉强能够生产。因此理论上讲,在生产相同数量锻件时6#脱模剂的用量更大。

表1 自动锻造线上模具使用情况统计

⑷自动锻造线润滑小结。

按照实验结果,优先选用1#脱模剂,2#脱模剂作为备用。

需要特别说明的是,对于自动线,由于自动化程度高、生产节拍快,为保证模具使用寿命,避免出现“气蚀”等异常失效形式,对模具的冷却润滑要求也更高,即不仅喷淋量更大,对脱模剂本身,除了需要关注黏度、浓度等基本参数外,还需要重点考虑如下两个方面。

1)产气量的影响:在同批次模具、同样的喷淋状态下,为什么3#~6#四个品种竟然在500~800件时就出现模具气蚀开口,6#脱模剂甚至还引起锻件频繁跳模,这与脱模剂本身在高温下汽化量有很大关系。

2)是否易于混合均匀:实验中的6#脱模剂,初始设定12%(实测出口处浓度仅6%),顶出力大无法生产,陆续增加至20%、24%后,实测出口浓度也才8.8%、11%,最终按24%生产。观察原液的下降量也异常,在24%的混合比例下,并未如预想的那样快速下降,反而极其缓慢。观察模具,约800件时出现开口,用至3000件,模具有深、长径向沟槽。说明6#的易吸入性、易混合性差,导致最终的润滑效果不佳。