3D打印技术及其应用

2018-03-20陈雪芳孙春华

陈雪芳,孙春华

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

3D打印(3D printing)技术是20世纪80年代后期诞生的一种新型数字制造工艺技术,又称“增材制造”(additive manufacturing)“材料累加制造”( material increase manufacturing)“分层制造”( layered manufacturing)“实体自由制造”(solid free-form fabrication)等[1]。“增材制造技术”“快速成形技术”“快速制造技术”的提法主要应用在学术领域,外界普遍认可“3D打印”的提法,因为更加浅显易懂。名称各异的叫法分别从不同侧面表达了该技术的特点。

3D打印技术是近30年来世界制造技术领域的一次重大突破,被视为推动人类第三次工业革命的新技术[2]。这种“新”科技,早在20多年前就已经在工业和大众消费领域开始应用,只是应用面比较窄,一直没有引起社会的广泛关注。在2012年全球经济低迷的大背景下,美国总统奥巴马、英国《经济学人》杂志、里夫金教授等都成了3D打印技术的重要“推手”,让全世界意识到以“3D打印”为核心的前沿性、前瞻性制造技术,将充当拯救世界经济的“先锋”,使人们重新对未来充满无限期待。自此,3D打印技术迅速吸引了全世界的眼球。近年来,3D打印正快速地走进人们的生产生活,已经发展出包含多种功能、多种材料、多种应用的许多工艺,在功能上已从早期的模型打印向批量定制发展,尤其是直接金属成形和功能性工程塑料熔融挤压成形工艺的出现,使3D打印技术真正具有了制造最终产品的功能,显示出广阔的应用前景。

3D打印是一项颠覆性的创新技术,支持产品的快速开发,引领生产模式的变革。在未来的智能制造产业中,3D打印将同各种新兴的高科技一起,打造出未来个性化制造的智能工厂,为客户提供基于3D打印生态系统的分布式制造产业模式。虽然3D打印技术能打印出多种产品,是传统生产方式的一次重大变革和有益补充,但不能替代传统的生产方式。

1 3D打印技术原理及特点

1.1 3D打印技术原理

从制造方式上看,制造技术分为三类:等材制造(铸锻焊成形)、去材制造(车铣刨磨切削加工)、增材制造。3D打印属于增材制造技术,是基于计算机三维设计模型,通过分层软件离散成每一层面的信息数控,利用激光束、电子束等方式将金属粉末、陶瓷粉末、塑料、细胞组织等特殊材料进行逐层固化,每固化一层,工作台下降一个距离(层厚),层层堆积直至完成三维实体成形。3D打印流程如图1所示。

1.2 3D打印的特点和优势

1) 技术应用广泛性。3D打印可以打印多种材料、任意复杂形状、任意批量的物体,可以应用于航空、航天、军事、工业、生活等领域。

2) 产品结构复杂性。3D打印技术由于采用分层制造工艺,可以制造复杂的中空结构,不存在“伸不进,够不着”、刀具干涉等问题。从理论上讲,可以制造具有任意复杂形状的原形和零件。

3) 无设计约束。设计者在设计过程中很少甚至不用考虑制造工艺,任意复杂结构、创新结构、免组装结构的设计,都可在一台设备上快速而精确地制造出。可真正实现自由设计,所想即所得。

4) 制造精简化。3D打印可以将多个零件组装起来的产品一次打印出来,大大简化了加工工序,降低了制造和装配成本,同时省去了中间环节的人力、物力成本。

5) 制造零技术。3D打印技术的零约束,彻底消除了“技术盲”和“技术帝”之间的差别。因此,3D打印技术为“大众创业,万众创新”提供了很好的技术支撑,展现了全民创新的通途。

6) 产品开发快速。3D打印由CAD设计数据直接驱动,不需要模具、铸件、夹具和刀具,没有机械加工所需要的一道道工序,从三维数字模型到实物产品只需要几十分钟或者几十个小时。

7) 凸显个性化的需求。3D打印特别适合个性化医疗和高端医疗器械,如人工骨、手术模型、骨科导航模板等。[3]

2 3D打印工艺

3D打印技术经过几十年的发展与不断改进,已经从最早的光固化成形,发展出熔融沉积制造、选择性激光烧结、三维喷涂粘结等二十多种不同的成形工艺和方法,而且新工艺和新方法不断地呈现。无论何种成形工艺,都是基于“增材”制造的原理,只是使用的材料种类、材料状态以及每层轮廓的堆积方法不同。下面以几种主流的3D打印工艺为例,阐述其区别和特点[4-5]。

2.1 固化成形工艺

光固化成形(stereo lithography,SL),有时简称SLA(stereo lithography apparatus),也常被称为立体光刻成形、立体印刷成形,该工艺是固化成形典型工艺之一,是最早发展起来的一种3D打印技术。也是目前研究最深入、技术最成熟、应用最广泛的3D打印技术之一。打印材料为液态的光敏树脂,由激光光斑点、线填充扫描,形成树脂固化层,然后层层累加,形成实体模型。光固化成形和其他成形相比,具有成形件精度高,表面质量好,后处理工艺简单等特点。由于该技术是激光点线扫描固化,速度不是很快,每个层面存在没有完全固化现象。在SLA成形技术上置入目前很流行的面投影技术,形成了光固化成形的直射光处理工艺DLP。DLP技术与SLA相似,SLA技术是点到线、线到面逐渐固化成形的过程,DLP技术主要利用D投影原理,根据每个截面形状,将整个面的激光聚焦到3D打印材料表面。每次成形一个面,一层层对液态聚合物进行固化,所以DLP技术的机型打印速度更快。

2.2 熔融成形工艺

熔融沉积制造(fused deposition modeling,FDM)也称熔融挤出成形,是应用最广泛的成形工艺之一。丝状的热熔性材料加热融化,通过带有一个微细孔的喷头挤压出来,有选择性地喷在工作台上,快速冷却后形成一层薄片轮廓,通过材料的层层堆积最终形成三维实体模型。打印原理象挤牙膏,机械结构简单,无需激光系统,设备价格低,原材料成本低、利用率高,可选多种材料。单一成形材料一般为ABS及医用ABS、PLA、石蜡、尼龙PC、PPSF等,也可以打印复合材料的零件,如采用低熔点的蜡或塑料熔融丝与高熔点的金属粉末、陶瓷粉末、玻璃等混合。因此,桌面级3D打印机是用得最多的工艺。FDM成形过程有支撑,打印完毕要剥离。成形件的表面有较明显的条纹,需要配合后处理抛光,不适合对精度要求较高的应用场合。

2.3 烧结成形工艺

选择性激光烧结(selected laser sintering,SLS),又称为选区激光烧结、粉末材料选择性激光烧结等。首先把薄薄的一层粉末均匀地铺在工作台上,计算机根据数模切片的层面信息控制激光束的二维扫描轨迹,有选择地烧结固体粉末材料以形成零件的一个层面,工作台下降一个层厚,再铺上一层新粉,激光按照数模的下一层数据信息进行选择地烧结固化,如此往复循环直至形成三维实体模型。SLS最突出的优点在于它所使用的成形材料十分广泛,打印材料有陶瓷粉、高分子粉末、蜡粉、金属粉末及其他的复合粉末材料。采用该技术不仅可以打印出精确的实物模型,还可以打印金属件作为直接功能零件直接使用。由于金属件的打印常采用一种金属材料和另一种低熔点材料(低熔点金属或者有机粘结材料)的混合粉末,在加工的过程中低熔点的材料熔化,但高熔点的金属粉末不熔化,因此实体存在孔隙,密度低、拉伸强度差、表面粗糙高等工艺缺陷,要使用这种技术还要经过高温重熔[6-7]。

在选择性激光烧结SLS技术基础上,发展起来的另一种金属成形技术—选区激光熔化(selective laser melting,SLM),又称直接金属激光熔结(direct metal laser sintering,DMLS)。SLM与SLS采用的粉末类型不同,SLM工艺采用普通单一成分粒径在30 μm左右的超细粉末为原材料,其层厚一般为20~100 μm,并且使用光斑很小的激光束,实现“净成形”的材料加工新理念,该技术在钛合金、铝合金、高温合金、结构钢、不锈钢等材料上都有成功应用。

2.4 粘结成形工艺

三维打印(three dimensional printing and gluing,3DP)工艺与SLS工艺成形原理类似,采用粉末材料成形,如陶瓷粉末、金属粉末、石膏粉末等。所不同的是材料粉末不是通过烧结来粘接的,而是喷头用黏结剂喷射在模型分层所得的每一层截面上。打印速度较FDM和SLA快,打印时没有粘结的粉末就是支撑,特别适合于内腔复杂的原形;如果使用彩色黏结剂及多喷头系统,可实现彩色立体打印,这是该工艺最具竞争力的特点之一。目前该技术用于打印彩色人像等石膏模型、彩陶工艺品。由于仅靠黏结剂将粉末材料粘结在一起,强度韧性相对较低,通常只做样品展示或者概念模型,无法做功能零件。喷涂粘结陶瓷粉或金属粉,需后续烧结制造陶瓷制品和金属制品。

2.5 片材层压工艺

分层实体制造(laminated object manufacturing,LOM)或叠层实体制造。LOM常用材料是纸、金属箔、塑料膜、陶瓷膜等。激光切割系统按照计算机提取的横截面轮廓线数据,将背面涂有热熔胶的纸用激光切割出工件的内外轮廓。切割一层送上新的一层纸并叠加上去,利用热粘压装置将已切割层粘合在一起,然后再进行切割,这样一层层地切割、粘合,最终成为三维实体。因此成形模型无内应力、无变形,成形速度快、不需支撑、成本低廉,适合于制作大中型原形件,翘曲变形小,制件精度较高。可以制造模具、模型,还可以直接制造结构件或功能件。由于打印出来的原形具有外在的美感和一些特殊的品质,因此受到了较为广泛的关注。

每种3D打印工艺都有其优缺点,每种打印工艺有不同的打印机品牌和型号。在选择3D打印机时要根据用途要求、材料要求、尺寸要求、打印精度、打印速度和设备价格等综合考虑。

3 3D打印的应用

3D打印可以快速、自动地将设计思想物化,不受结构复杂程度限制,为设计创新提供了自由的设计空间。近年来,基于粉末材料的喷射成形与金属粉末高能束流熔覆成形工艺的突破,拓展了3D打印的应用范围,从3D打印以制作模型和原形为主拓展到航空航天、汽车制造等领域的产品直接制造,所以,3D打印满足了工业制造单件小批量生产、文化创意个性化及精致化、医学及组织工程的定制化及其他领域实物制作日益发展的需求[8]。

3.1 在工业领域上的应用

3.1.1 概念模型的可视化、设计评价

3D打印技术能够迅速地将设计者的设计思想物化,形象直观地呈现设计者的设计理念。为项目评审决策工作提供直接、准确的模型,减少了决策工作中的不正确因素。

在汽车领域,利用3D打印技术制作新车型模型,直观地了解尚未投入批量生产的车型外观并及时作出评价。图2为兰博基尼利用Stratasys的Fortus 3D打印系统20天内就设计构建并组装出新款Aventador的1/6比例原型,包括车身、底盘和零件,总成本3 000美元,相比传统的制造方式节省高达92%的开支[9]。创客3D打印波音787喷气发动机仿真模型,它准确地复制了该发动机的内外结构,见图3。这个仿真发动机的60个固定和可动的叶片全部由Harcoreta使用桌面级3D打印机制造出来[10]。

图2 兰博基尼车模

图3 波音787喷气发动机模型

3.1.2 新产品开发中的设计验证和功能验证。

在新产品投产之前,要验证结构设计、结构装配的合理性及功能要求。采用3D打印技术制作出全部零件,然后进行试安装。若发现有缺陷,便可以迅速、方便地进行纠正。3D打印组装的吸尘器、空调外壳,如图4所示。一款新的车型,在投产前要经过一系列的试验,外观验证、冲撞试验、车灯光照以及车辆路试等功能,一汽车股份有限公司新车的前保险杠总成功能样件,以及君威轿车上的LED车灯光强测试样件,如图5所示。

图4 吸尘器、空调外壳装配件

图5 功能样件

在航天航空领域,飞机风洞试验对飞机研制的周期和成本具有重要的影响,采用3D打印技术直接打印风动试验模型。3D打印完成的模型在FD-09风洞中进行试验的图片如图6所示,该方法为飞机快速高效研制提供一种技术支持[11]。

3.1.3 单件、小批量及复杂零件的直接制造。

对于高分子材料的零部件,可用高强度的工程塑料直接制造,满足使用要求。FDM工艺直接制造的汽车仪表盘、汽车涡轮进气管以及汽车上固定车尾名牌的组装工具,如图7所示。

图6 风洞试验模型

图7 工程塑料直接制造汽车零部件及装配工具

在航天领域,波音公司已经累计打印了用于各类飞机上的22 000个钛合金结构件;我国大型客机C919装载了23件3D打印零部件,分别应用在C919前机身和中后机身的登机门、服务门以及前后货舱门上。西工大与中国商用飞机有限公司合作,在国内首创成功的3D打印大型钛合金结构件[12],见图8。该件中央翼缘条长达3 m,力学性能明显高于原有铸件,从而降低了飞机的结构重量,延长了使用寿命,提高了燃油的经济性。

图8 国产大飞机C919的中央翼缘条

3.1.4 快速模具制造

快速制模是利用3D打印直接制作模具原形或母模,然后采用该原形直接或间接实现模具快速制造的一种模具制造技术。应用3D打印技术制造模具,可以缩短生产周期、降低制造成本、改进模具结构为终端产品增加更多的功能、定制模具帮助实现最终产品的定制化。3D打印注塑成形型芯/型腔套件后,可快速地生产出产品。直接金属3D打印一套模具及其内部的热流道系统则更加神奇而高效。在铸造行业,用LOM打印出木模替代传统砂型铸造的母模,基于3DP直接制造砂型模具型壳与型芯,见图9,用SLA、SLS、3DP打印原形作为熔模铸造的消失模,实现精密铸造。发动机上的许多零件都是精密熔模铸造的。“SLS模具+精密铸造”熔模技术应用于直升机和汽车发动机零件的制造,“SLS蜡模+熔模铸造”间接金属3D成型技术应用于小批量汽车零部件的制造等,见图10。

图9 熔模技术制作的涡轮壳砂型、砂芯及浇注零件

图10 间接金属3D成形技术制作的汽车零部件

3.1.5 零件的修复和修补

图11 通过3D打印技术修复的受损战斗机涡扇发动机叶片

3D打印机利用计算机内存储的大量备件三维数据模型,实现对受损零件进行快速修复,部分简易零件可现场制造,大大减少了备件库存和资金的占用。尤其对一些特殊环境运行的装备,显著提高了装备保障效率。例如,用3D打印机取代军舰的“维修车间”,在战斗情况下进行局部修补,这对于维护船舶的战斗力起着至关重要的作用。激光熔敷沉积(LCD)技术,是修复损坏的叶片、汽轮机、涡轮盘的理想技术[13]。在飞机零件加工过程中,因各种原因形成零件缺陷而导致报废,利用激光熔覆沉积(LCD)技术,可以用同一种材料将缺失部位修补,修补后的性能不受影响,大大节省了成本。修复后的飞机发动机见图11。

3.2 在文化创意领域应用

3D打印在文化创意方面的应用正日新月异,包含了设计理念的实物呈现、个性化的定制和制造、现代艺术品的生产和制造、古代艺术品的复制、古建筑文物的修复。

1) 在影视行业,3D打印的个性化服装和道具,为动漫游戏人物、卡通人物的设计提供了栩栩如生的人物模型,见图12。

图12 3D打印的服装和道具

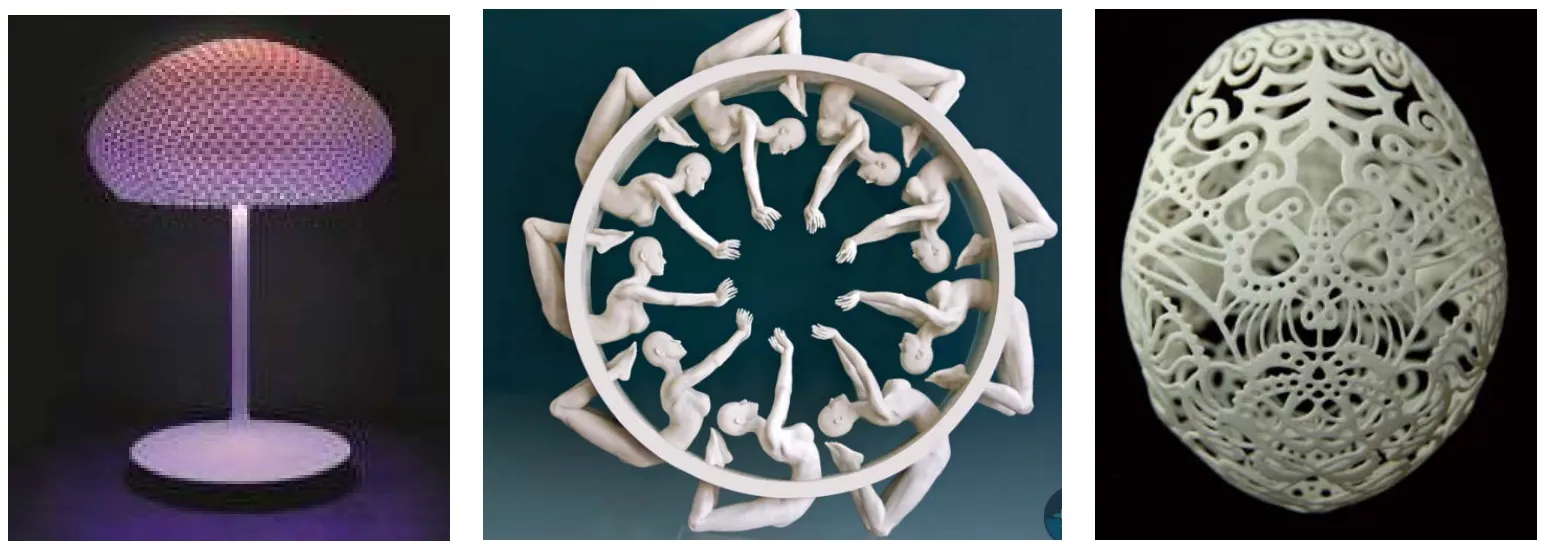

2) 在艺术品开发方面,3D打印技术为艺术家和设计师以三维形式更细腻、形象、准确、生动、迅速地表达自己的创想与艺术理念提供了一种新的手段,设计大师们已越来越多地使用3D打印进行创意产品的设计和制造,见图13。如灯具、礼品、艺术摆件、日常用品、饰品灯。

图13 3D打印的艺术品

3) 在建筑行业,3D打印不仅可打印建筑模型,见图14,还可以打印完整的建筑物,见图15。3D打印的建筑模型不仅可以将设计师好的设计理念以实物展示出来,便于投标赢得项目,而且打印的建筑物抗震性能大大增强,材料大大节省,成本更低[14]。

图14 建筑模型

图15 国内首栋3D打印别墅

4) 随着3D打印技术的日渐成熟,博物馆、收藏家们开始尝试利用3D打印技术,进行文物复制和文物修复,让支离破碎的文物复归本来面目。与传统的直接在文物上翻模复制相比,3D打印可快速精准成形,避免了翻模时直接接触文物而对文物本体造成的二次伤害[15]。

3.3 在医学领域应用

近年来,随着影像学、数字化医学和新材料技术的快速发展,3D 打印技术在医学领域的应用范围越来越广泛,主要表现在以下四个方面[16-17]:

1) 制造物理模型。运用CT或MRI数据,采用3D打印技术制作出内、外部三维结构完全仿真的生物模型,用于医学教学、辅助诊断、手术方案规划等,对想不开刀就可观看病人骨结构的研究人员、种植体设计师和外科医生,提供了非常有益的帮助。3D打印器官模型能帮助医生更好地区分肿瘤组织及周围正常组织,更好地进行肿瘤完整切除。

2) 定制个性化医疗器械。3D打印技术可根据每位患者的损伤特点,为患者提供具有最佳契合形态的辅助手术器械,提高手术精准度及患者愈合度。3D打印个性化的手术导板,是在术前依据患者手术需要而专门定制的个性化手术辅助工具,在整形外科和口腔科手术中,针对患者个体化设计医疗器械,比如3D打印可以精确地为每位需要牙齿矫正的患者量“齿”定制一系列隐形矫治器,方便且美观。

3) 制作医学植入体。金属3D打印设备制造钛金属骨科植入物,植入物表面具有多孔结构,促进骨长入,从而带来更加良好的康复效果。北京大学第三医院成功将第一块3D打印的脊椎骨植入到一名12岁癌症男孩的身体里,由于它是模仿孩子的原始脊椎形状,故不需要胶水和螺丝,复原也会更快速。打印出的整个骨头里充满了小洞,可让自然骨头在里面生长,未来它就能成为永久稳定的脊椎骨,以免隔一段时间就要进行调整[18]。

4) 打印活体组织和器官。3D打印人造肝脏组织、肾脏组织、支架。3D打印出的毛细血管,不但可以用于更换坏死的血管,还可以与人造器官技术结合。3D打印制作的耳、鼻以及皮肤等脸部损伤组织,可以与患者精确匹配,为患者重新塑造头部完整形象,达到美观效果。未来由3D打印构建的组织工程材料将广泛地运用于包括血管修补、胆管修补、气管修补等一系列手术中。

4 3D打印技术发展趋势

3D打印技术被称为第三次工业革命的象征,被美国《时代》周刊列为“美国十大增长最快的工业”,一直是非常热门的话题。3D打印得到各界人士和各级政府部门的高度关注。这是一个雪球效应,这个雪球滚得越来越大。虽然3D打印在材料、制造精度与打印速度、知识产权、行业标准、尺寸等方面还存在着问题,但3D打印技术的出现,不仅是一项制造方式的突破,而且是三维智能数字化创造的完整体现。随着社会的发展和行业的需求,3D打印技术将朝着如下的方向发展[19-21]:

1) 3D打印材料的多样化、通用化和专业化。未来的3D打印材料的种类将增加,可满足不同产品的需求,且同一种材料将可用于多种3D打印设备。通过制定行业标准,进一步规范3D打印材料,以保障材料的稳定性。

2) 3D打印设备的大型化、集成化和智能化。①3D打印设备一直面临着成形尺寸小,无法满足大型工业级设备的要求。目前世界上最大的3D打印机,工作面尺寸仅为400 mm×400 mm。而未来的3D打印机,其工作面尺寸将达到1 000 mm×1 000 mm以上。由重庆大学牵头的“3D打印关键技术与装备研制”项目,在设备成形空间上有较大的突破,计划制造的工作面尺寸为2 000 mm×2 000 mm。打印设备的大型化将会使成型尺寸小的问题得到有效解决。②3D打印设备的集成化,是指将3D打印的增材制造方式与传统制造的减材制造方式相结合,使3D打印成为传统制造的补充与拓展,包括制造工艺、核心器件和技术标准及智能化系统集成。如已开发的由金属粉末激光选区熔融(SLM)堆积成形和CNC高速切除减材加工合二为一的混合式金属3D打印机已面世。利用该3D打印机,所制造的模具加工精度可达1 μm。③制造设备智能化是21世纪发展的一个大方向。3D打印设备的智能化,将体现在3D打印的过程中,呈现出更多的模拟人类专家的智能,以解决加工过程中许多不确定性、要由人工干预才能解决的问题。

3) 3D打印技术应用领域进一步拓展。随着3D打印技术的发展,3D打印技术的应用将上至太空,下至寻常百姓家。届时,可利用3D打印机,在太空为实验基地生产设施构件,实现“太空制造”,助推太空研究的发展。同时,随着3D打印技术的普及与成本降低,3D打印技术将走入千家万户,人们可以很方便地将自己的设计变为现实。在医学上,人们已经见证了从颅骨、面部移植到代替气管等低价假体的诞生。不久的将来,以自身细胞为原料,利用3D打印构建高度仿真且具有全部生理功能的人造器官,继而取代人源器官进行器官移植的构想,将不再是梦。

4) 3D打印的高精度化、高速化和高柔性化。即3D打印精度越来越高,速度越来越快。3D打印设备可加工的对象和种类将越来越多。

5 结论

当3D打印在全世界如火如荼地发展时,我国民间也掀起了应用3D打印技术的热潮。同时,在2015年,我国政府相继发布了《国家增材制造产业发展推进计划(2015-2016年)》以及《中国制造2025》。这充分说明了3D打印对于我国经济社会发展的重要性,也彰显了我国发展3D打印产业的决心。3D打印与机器人、物联网、大数据、云计算等领域的结合也将更加密切,进而削减仓储成本、优化供应链管理,在打造“智能工厂”、构建“智能生产”、实现“智能物流”中扮演更重要的角色。相信,面对3D打印带给“中国制造”向“中国智造”转变的历史性机遇,我们一定会好好把握,争取早日实现中国梦。

[1]陈雪芳,孙春华.逆向工程与快速成型技术应用 [M].第2版.北京:机械工业出版社,2015.

[2]杰里米 里夫金.第三次工业革命[M].北京:中信出版社,2012.

[3]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4

[4]徐人平.快速成型技术与快速设计开发[M].北京:化学工业出版社,2008.

[5]王广春,赵国强.快速成型与快速模具制造技术及其应用[M].北京:机械工业出版社,2013.

[6]李怀学,巩水利,孙帆,等.金属零件激光增材制造技术的发展及应用[J].航空制造技术,2012(20):29-31.

[7]王云赣.3D打印技术[M].武汉:华中科技大学出版社,2015.

[8]王广春.3D打印技术及其应用实例[M].北京:机械工业出版社,2016.

[9]中国3D打印网.3D打印技术在工业设计领域中的应用[EB/OL].(2016-11-20)[2017-07-18].http://www.3Ddayin.net.2016.

[10]中国航天新闻网.创客3D打印波音787喷气发动机仿真模具[EB/OL].(2015-01-20)[2017-07-20].http://app.cannews.com.cn.2015.

[11]朱伟军,李涤尘,任科,等.基于3D打印的舵面可调实用化飞机风洞模型的设计与试验[J].航空学报,2014,35(2):21-27

[12]中国经济网.国产大飞机C919中央翼缘条由3D打印制造[EB/OL].(2017-08-18)[2017-10-21].http:// www.ce.cn.2016.

[13]李素丽.不同金属3D打印增材制造技术对比分析[J].中国铸造装备与技术,2016(6):6-8.

[14]腾讯科技.3D打印别墅现身园区,这样的房子你敢住吗?[EB/OL].(2013-08-18)[2013-10-21].http://tech.qq.com/a/20130530/009227.htm.2013.

[15]3D知道网.3D打印,让文物“起死回生”[EB/OL].(2016-11-20)[2017-06-18].http://www.3dzhidao.net.2016

[16]刘凤珍,刘明信,王运华,等.3D打印技术在医学领域中的应用研究进展[J].中国材料进展2016,35(5 ):381-385.

[17]王庆大.3D打印技术在医学领域的应用研究进展[J].重庆医学,2016,45(1):126-128.

[18]新华网.首例3D打印移植手术完成 男孩植入3D打印脊椎[EB/OL].(2016-11-20)[2017-06-18].http://news.xinhuanet.com.2016.

[19]罗军.中国3D打印产业的未来[M].北京:东方出版社,2014.

[20]吴怀宇.3D打印:三维智能数字化创造[M].北京:电子工业出版社,2015.

[21]周伟民,闵国全.3D打印技术[M].北京:科学出版社,2016.