利用模拟技术优化柴油机轴承盖工艺

2018-03-20雷王平杨霄峰

高 博,雷王平,杨霄峰

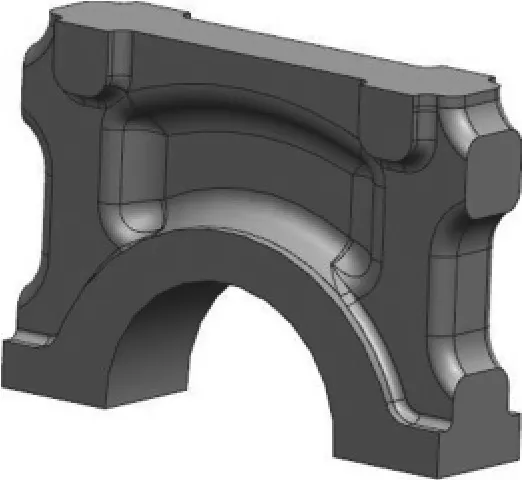

某型柴油机轴承盖尺寸为576mm×390mm×132mm,主要壁厚为90mm,最大壁厚132mm,最小壁厚36mm;铸造毛坯重量为140kg;材质为球墨铸铁:QT500-7A,具体的形状见图1。其主要检验指标要求如下:

(1)铸件所有表面需进行磁粉检查,按DINEN1369SM2验收;

(2)加工表面着色检查;

(3)铸件内部需进行超声波检查,按EN12680.3-2003标准1级指示数据进行评定;

(4)对每件铸件整体进行离子辐射检查,按EN12681-2003标准1级执行;

(5)以上检验合格后的铸件还需进行工业CT检查与剖切检查;

(6)毛坯不允许存在夹杂、冷豆、裂纹、缩松、凹陷等缺陷,不允许存在影响铸件强度与致密性的缺陷。

图1 某型轴承盖铸件示意图

1 铸造工艺方案设计

1.1 浇注位置的确定

以往柴油机大型轴承盖采用的是水平浇注工艺,便于设置冒口和冷铁,工艺比较成熟;该工艺的缺点是冒口面圆弧过渡处和螺栓孔上表面二次氧化夹渣缺陷较多,易造成磁粉探伤不合格。本次工艺设计将轴承盖的重要面(瓦面)朝下放置,底注式浇注系统,这样有三个优点:

(1)重要面(瓦面)朝下放置,可以减少该面出现气孔、砂眼、缩松等缺陷;

(2)方便在铸件上平面处放置冒口,结合瓦面冷铁,可以达到顺序凝固的目的;

(3)底注式浇注系统有利于型腔内气体的排出,金属液进入型腔平稳,对型腔冲击力小,减少夹杂类缺陷,工艺方案见图2。

1.2 铸造工艺参数

直浇道:ø60mm;

横浇道:上底30mm,下底35mm,高度 40mm,双向横浇道;

内浇道:上底40mm,下底45mm,高度12mm;

浇注系统各组元截面比例为:∑F内∶∑F横∶∑F直=1.44∶0.92∶1。

1.3 冒口和冷铁的设计

轴承盖壁厚较均匀,不存在孤立的热节,但为了获得组织致密的铸件,及时补充液态的收缩和排渣,在铸件最高点放置两处冒口,冒口设计成球状。

根据铸件的结构特点,瓦面组织要求高,冒口不足以补缩到瓦面,故需在瓦面处设计随形冷铁,为减小铸件搭子处的模数,使铸件整体达到顺序凝固的目的,故在搭子处设计方形冷铁,见图2。

图2 某型柴油机主轴承盖铸造工艺示意图

2 铸造工艺模拟

2.1 充型模拟

充型初期横浇道快速充满,铸件产生卷气、夹渣的可能性不大。整个充型过程平稳,液面上升均匀,见图3。

图3 充型示意图

2.2 模拟结果分析

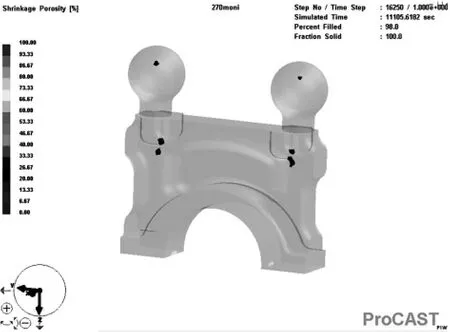

轴承盖模拟结果显示,铸件可能在螺栓孔和薄厚壁连接处附近产生缩松缺陷,见图4。

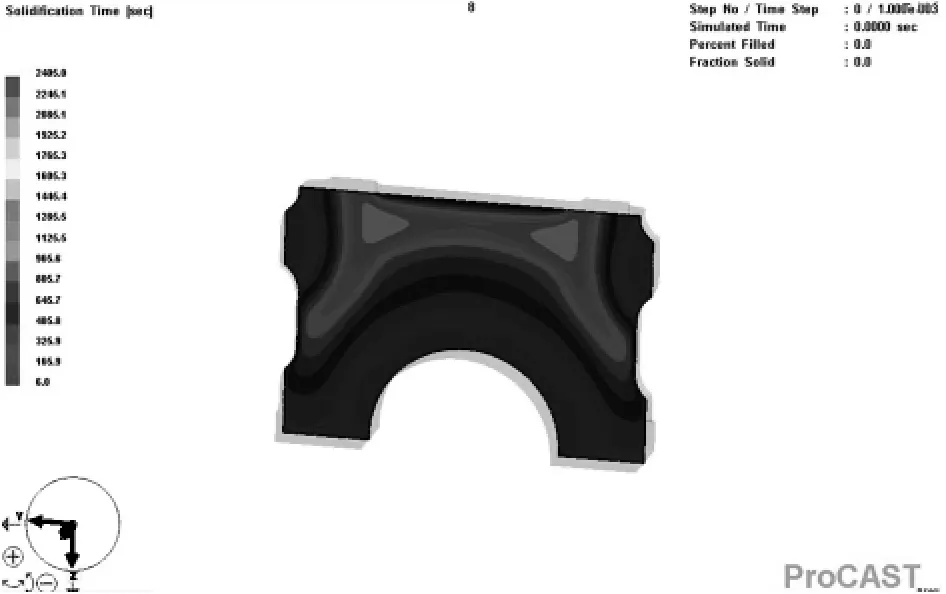

对可能产生缩松缺陷的原因分析认为,铸件瓦口面和螺栓孔部位为厚大部位,瓦口面向下并且设计了成形冷铁,螺孔外侧搭子上也设计了冷铁,所以凝固较快;铸件薄厚壁连接处由于尖角砂效应散热慢,螺栓孔外冷铁阻断了冒口向中心部分补缩通道,因此此部位容易产生缩松,见图5。

3 工艺改进

根据第一次模拟结果,对工艺进行了改进,具体措施如下:

图4 仿真分析缺陷位置示意图

图5 铸件凝固顺序示意图

图6 改进工艺后的铸造工艺

(1)在主轴承盖薄厚壁交接圆角处增加冷铁;

(2)为了防止冒口补缩通道过早被阻断,去掉螺孔外侧搭子上的冷铁;

(3)为了防止冒口相互干扰,在两个冒口中间增加冷铁;

(4)冒口体向中心移动;改进工艺后的铸造工艺见图6。

采取措施后进行了第二次模拟浇注,铸件浇注平稳,缩松和氧化夹杂几乎全部消除,见图7。

4 生产验证

图7 工艺改进后模拟效果图

图8 成品检测结果

按改进后的工艺浇注了72件,每件主轴承盖超声波检查、离子辐射检查、所用表面磁粉检查和着色检查全部合格;首批轴承盖进行工业CT检查符合GJB5312-2004技术要求。

5 结论

(1)按改进后的工艺浇注了72件,每件轴承盖超声波检查、离子辐射检查、所用表面磁粉检查和着色检查全部合格;首批轴承盖进行工业CT检查符合GJB5312-2004技术要求。

(2)采用三维模拟软件可以有效对铸件的凝固过程、温度场分布、铸件缺陷状态进行有效地预测,及时的调整工艺方案,提高验证效率并降低验证成本。

(3)对于轴承盖类铸件,采用立式底注式工艺、

运用定向凝固方式可以获得高品质的铸件。

[1] 张良,赵旭平.计算机模拟技术在铸造中的应用[J].石油机械,2006(9):92-94.

[2] 杜宝江.虚拟制造[M].上海:上海科学技术出版社,2011:50-230.

[3] 李日,马军贤,崔启玉.铸造工艺仿真ProCAST从入门到精通[M].北京:中国水利水电出版社,2010:549-551.

[4] 范晓明,王志,龙志平,等.基于ProCAST的叶轮铸件铸造工艺优化[J].中国铸造装备与技术,2014(4):11-13.

[5] 中国机械工程学会铸造分会.铸造手册.第5卷:铸造工艺(第3版)[M].北京:机械工业出版社,2011:124-125.