高端球铁件绿色铸造方案

2018-03-20李兴文张科峰

李兴文,王 军,张科峰,张 杨

绿色制造方案主要为:绿色环保型铸造材料的应用,高效便捷的智能化设备及铸件质量、生产效率的提高等。砂型铸造广泛使用各种黏结剂,其中呋喃树脂黏结剂是目前运用极其广泛的一类铸造黏结剂,但呋喃树脂在造型、制芯和浇注过程中会挥发和分解出一些有害气体,如甲醛、苯酚、NOx、SO2,会对人类的健康和环境造成一定的伤害。随着国家对企业环境保护要求的不断提高,推进环境污染治理,实现达标排放成为广大铸造厂所面临的重大问题(见表1)。对原生态植物材料进行活化改性后的木香树脂羟基含量高,反应活性明显提高,容易捕捉甲醛,且具有天然的木香气味;另外呋喃树脂砂浇注过程中会产生刺激性气味的气体,而使用最新研制的木香伴侣固化剂,有害气体释放量可减少40%以上。针对铸造车间树脂包装占地面积大,摆放杂乱等问题,树脂、固化剂智能供料装置,可用于铸造企业树脂、固化剂的存储及自动供料。AnyCasting铸造模拟软件可以显著缩短新产品开发周期,提高产品合格率和工艺成品率,为企业带来可观的经济效益。

表1 与铸造业相关的有害气体识别及排放浓度限值(mg/m3)

1 木香树脂开发及应用

1.1 木香树脂机理

木香树脂采用原生态植物材料加入,通过小分子物质含量控制,高分子材料结构单元间的联接键控制及端基活性控制等先进技术,大大降低了混砂过程中甲醛、NOX、SO2、VOC等有害气体的排放量。

1.2 铸造车间试用结果及分析

1.2.1 木香树脂和普通呋喃树脂气味对比

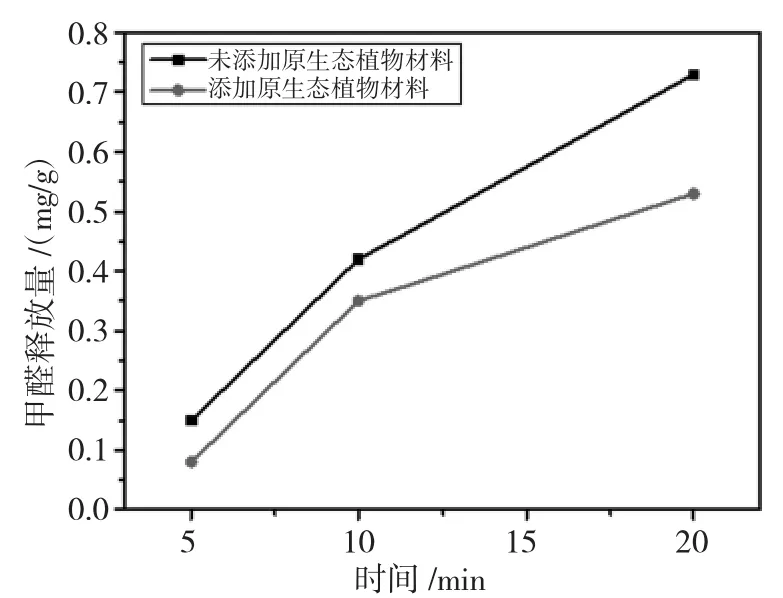

添加原生态植物材料的木香树脂在不同混砂时间的甲醛释放量明显低于普通呋喃树脂(见图1),这是由于改性后原生态植物材料的高活性,使其很容易与甲醛发生反应,在酸性条件下(混砂过程中),分子间形成亚甲基交联键;也有部分甲醛与呋喃树脂中的侧链羰基相邻的活化氢反应,这都降低了混砂时甲醛的释放量[1,2]。随树脂分子量的增加,树脂VOC释放量不断减小(见图2)。木香树脂通过精度控制增加了树脂分子量。

图1 原生态植物材料对甲醛释放量的影响

图2 树脂不同分子量对VOC量的影响

1.2.2 木香树脂和普通呋喃树脂强度对比

木香树脂固化速度快于普通呋喃树脂,木香树脂这种特性可以降低固化剂的使用量或可使用低酸值的固化剂,进而降低树脂砂中含硫量,这可以减少铸件表面渗硫等不良缺陷。这可能是因为香树脂分子量大于普通呋喃树脂,较高的分子量可以使树脂更快的形成交联网络而固化。图3为树脂分子量对固化速度的影响,添加的原生态植物材料分子量大于正常呋喃树脂,在固化初期可以起到“桥梁”作用,使树脂更快交联反应。

图3 树脂分子量对固化速度的影响

1.2.3 木香树脂和普通呋喃树脂发气量对比

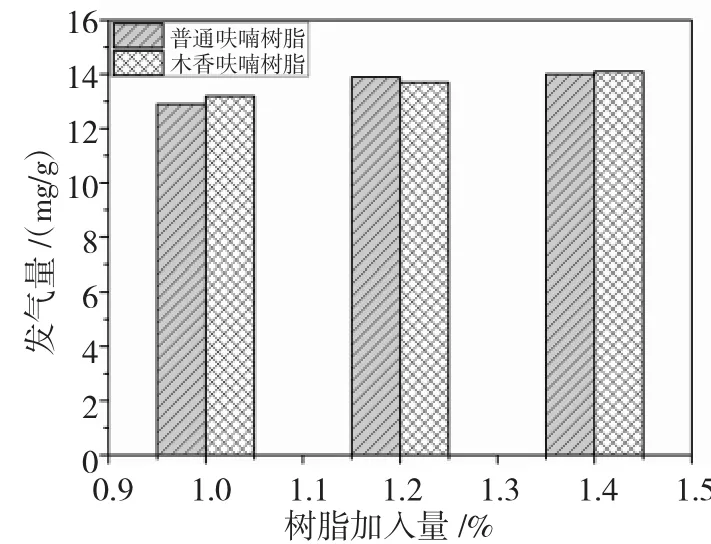

树脂砂发气量大小直接影响铸件的质量,因此树脂发气量大小是考察树脂性能的重要指标之一。图4为固化剂、固化剂加入量、树脂加入量相同的情况下,两种树脂型砂的发气量对比图;从图4可以看出,在固化剂、树脂加入量相同的情况下,两种树脂发气量基本相当。

图4 树脂发气量对比图

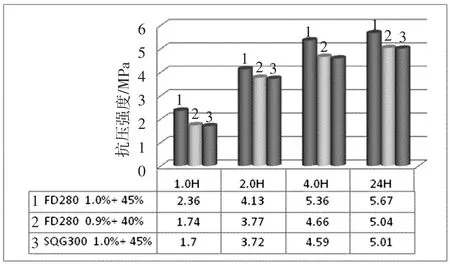

图5 现场再生砂强度检测数据

1.3 生产应用及效果

1.3.1 再生砂现场强度检测结果

可以看出FD280木香树脂与普通呋喃树脂在同等树脂、固化剂加入量的情况下,FD280树脂固化速度、抗压强度明显高于普通呋喃树脂,FD280树脂加入量可以降低5%~10%,固化剂加入量可以降低20%以上,从而降低砂型中有害元素含量,减少铸件气孔、球化衰退等缺陷。

1.3.2 现场混合砂过程有害气体检测对比

表2 现场混合砂过程有害气体检测对比

1.3.3 应用效果

试验结果表明:木香树脂较普通呋喃树脂抗压强度明显提高,固化剂加入量可以降低20%以上;新型环保木香树脂在固化过程中甲醛释放量比普通呋喃树脂降低30%~50%,其它有害气体也相应降低,混砂造型时刺激性气味变小,固化后型砂有淡淡木香味。这种新型的绿色高性能呋喃树脂体系,为呋喃树脂砂的绿色发展提供了新的解决方案。

2 木香伴侣固化剂

在树脂砂生产浇注过程中会产生大量有害气体,随着浇注烟尘无组织排放到大气中;因浇注工序环境温度高,产生的烟尘很难通过除尘器等设备收集、处理,因此从源头减少废气的产生是治理的主要方向。

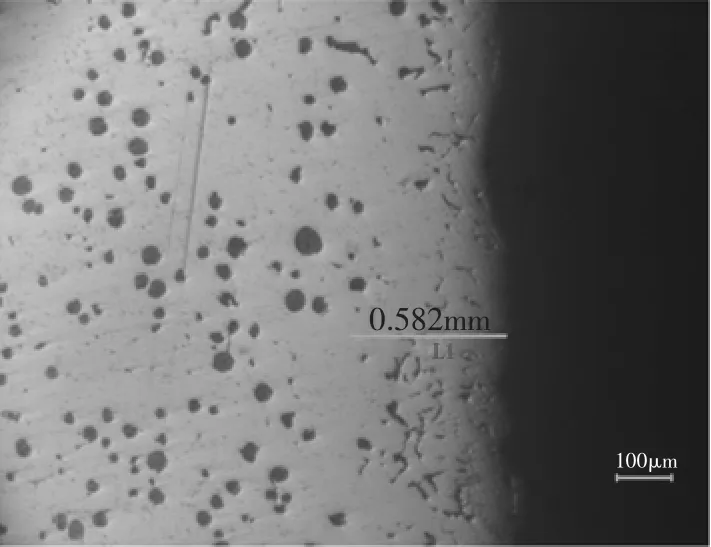

普通呋喃树脂、磺酸固化剂浇注过程中车间有毒气体排放浓度达到(0.5~1.0)mg/m3,严重危害作业环境。使用圣泉集团木香伴侣固化剂,浇注过程中异味小,大大改善工人的作业环境,具有良好的环保性。同时通过使用木香树脂及木香伴侣等,可以减少球铁铸件表面渗硫层厚度,提高铸件质量(见图6、7)。

3 树脂、固化剂智能供料装置

3.1 简介

铸造车间广泛使用树脂、固化剂作为粘结剂,但目前使用的包装及加料方式存在以下问题:树脂包装占地面积大,现场摆放杂乱;滴漏树脂、固化剂等液体污染环境;人工操作,费时费力;频繁吊装,存在较大安全隐患。为此圣泉集团开发了树脂、固化剂自动供料装置,可用于铸造企业树脂、固化剂的存储及自动供料。

图7 木香树脂、木香伴侣,60mm壁厚渗硫层0.132mm

图6 普通树脂、固化剂,60mm壁厚渗硫层0.282mm

3.2 设备组成

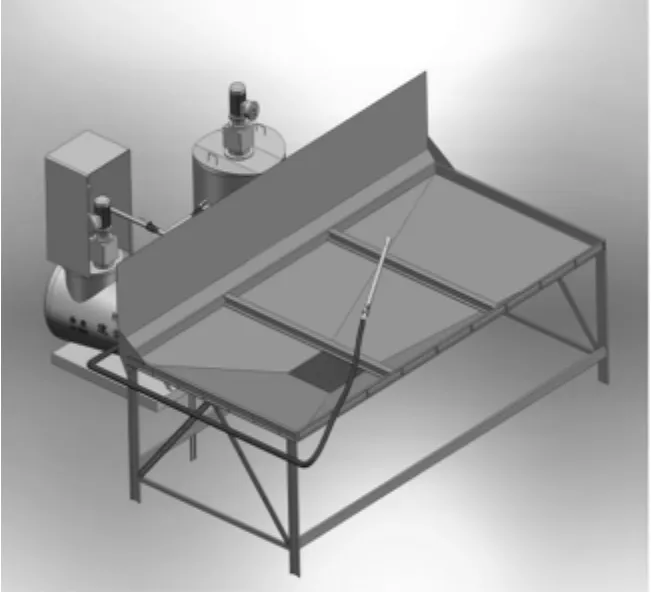

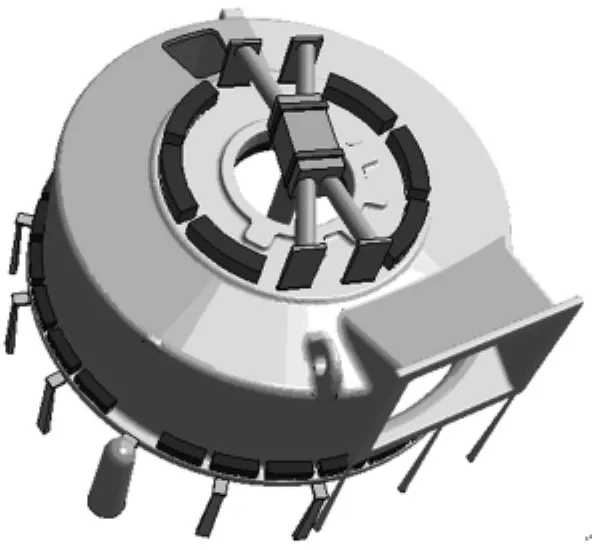

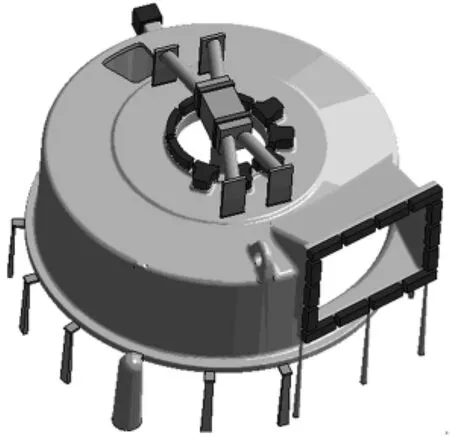

主要由料液储存罐、上料泵、输送泵、中间罐等设备组成,采用远传磁感液位计或压力传感器等进行液位控制,通过液位变化来实现泵、阀门开闭进而实现自动加料。

图8 树脂智能供料装置

图9 固化剂智能装置

3.3 供料装置特点

树脂、固化剂自动加料装置解决了包装占地大、搬运繁琐的问题,提高了效率及5S管理水平;节省原来罐、桶等包装物的挂壁树脂,降低了成本;实现树脂、固化剂自动化供料,具有安全、自动、高效等特点。

4 水基涂料流涂方案

4.1 流涂工艺优势明显

风电铸件的生产工艺多以呋喃树脂砂工艺为主,该类铸件多以壁厚大、凝固时间为特点,所以对涂料的要求相对较高。大多数铸造厂多以醇基快干涂料为主,涂覆工艺以刷涂为主。随着客户对铸件外观质量要求越来严格,迫使我们寻找涂覆质量更好、更加便捷的施涂工艺,流涂工艺成为大多数铸造厂有限选择的工艺。流涂工艺的优点可以归纳为以下几点:

(1)树脂砂铸件尺寸精度到达CT9以上,表面粗糙度Ra25μm以上。

(2)流涂效率比刷涂提高6~10倍,芯型越复杂效率提高越显著。

(3)涂料集中使用,涂覆时间短,溶剂挥发少。较刷涂可节省20%。

(4)流涂工艺对环境污染小,劳动强度低。操作条件大幅度改善。

4.2 环保安全首选-水基流涂涂料

随着国家安全环保的形势越来越严峻,铸造行业作为高耗能、高污染的重点行业也越来越受限制,采用耗能低、更环保的原辅材料成为铸造厂首要的选择。水基涂料自然成为首选,水基涂料相对醇基涂料流平性好、安全性高,可以显著提高铸件外观质量。

图10 涂料罐

图11 流涂应用案例

图12 流涂设备

5 AnyCasting铸造模拟软件在绿色铸造中的应用

随着我国铸造行业的蓬勃发展及铸造行业准入门槛的提高,铸造CAE软件在国内铸造企业中得到了及其广泛的推广与应用,对包括球墨铸铁件在内的各材料的铸造过程进行准确的模拟预测。铸造工程师可利用AnyCasting等铸造模拟软件模拟熔体在铸型中的流动状态、凝固过程,使铸造工艺人员能够直观地对铸造缺陷产生的原因进行准确的分析,高速合理地设计浇冒系统和冷铁、节约铸件试制过程中固体废弃物的排放,缩短试制周期,从而达到降低废品率的目的。

AnyCasting模拟案例(图13-18):

名称:箱盖

铸件材料:QT400-15

工艺类型:砂型铸造

问题描述:箱盖连接处缩孔

解决办法:增加冷铁设置,废品率明显降低。

通过利用AnyCasting铸造模拟软件对产品最初工艺设计进行模拟,发现在最后凝固区域产生缩孔概率较高的位置,通过在箱盖连接处增加冷铁设置,缩短了最后铸件凝固所需时间,铸件试产一次成功。

图13 铸件、冒口及冷铁设置

图14 铸件、过滤器及冷铁设置

图15 箱盖连接处缩孔预测

图16 箱盖连接处凝固孤立液相区

图17 增设的冷铁放置位置

图18 箱盖连接处未发现缩孔缩松

6 结论

(1)木香呋喃树脂混砂时甲醛释放量降低30%以上,具有淡淡的天然木香气味;抗压强度较普通呋喃树脂高,树脂加入量可以降低10%以上;固化速度较普通呋喃树脂快,固化剂加入量可降低20%以上。

(2)使用木香伴侣固化剂,浇注过程刺激性气味明显降低;同时可以减轻球铁件表层球化衰退等缺陷。

(3)树脂、固化剂智能供料装置可以完全替代人工,达到绿色、安全、环保的目的。

(4)AnyCasting铸造模拟软件可以避免因实际生产中试错而造成的固体废弃物的污染,缩短了生产周期,通过优化工艺提高成品率和工艺成品率,达到绿色铸造的目的。

[1] 樊自田,王继娜,龙威.国内外造型材料的技术应用现状与发展趋势[J].金属加工,2009(7):21-23.

[2] 任韶安,孙鑫志,李修杨.大型铸铁件的发展及对铸造材料的新需求[J].铸造技术,2012(6):708-711.