基于机器视觉方法的焊缝缺陷检测及分类算法

2018-03-19李超孙俊

李超,孙俊

江南大学物联网工程学院,江苏无锡214122

基于机器视觉方法的焊缝缺陷检测及分类算法

李超,孙俊

江南大学物联网工程学院,江苏无锡214122

CNKI网络出版:2017-02-28,http://kns.cnki.net/kcms/detail/11.2127.TP.20170228.1839.018.html

1 引言

焊接是金属制罐行业中的重要环节之一,如何有效地检测焊缝质量对于提高企业的生产效率有着至关重要的意义。目前,常用的自动化焊缝检测手段有X射线探伤技术等,但这些技术对于薄壁金属罐的检测效果都不甚理想[1]。

对于薄壁金属罐,最为常用的传统方法是人工目测法。这种方式存在依赖检测人员水平、检测人员易疲劳等问题,从而造成较多的漏检或误检[2]。

为了避免人工检测的这些缺陷,在生产线上安装了一套自动化采样设备,以很高的频率拍摄焊缝图像,代替人工目测,并期望设计一套算法分析这些样本以实现焊缝检测的自动化。

对于采集的焊缝图像序列,可以看作是帧与帧之间有较长时间间隔的视频拍摄序列,因此本文将在视频检测中常用的运动目标检测算法运用到焊缝图像的检测中来。目前,主要的运动目标检测算法有以下三种:光流法、相邻帧差法和背景差分法。

其中光流法[3-4]由于计算的复杂度非常高,难以满足视觉监视系统实时处理的要求;相邻帧差法[5-6]对光线变化敏感,而且难以获得目标所在区域的精确描述,容易产生空洞现象。

背景差分法[7-8]是目前运动目标的检测与分割中最常用的一种方法,它能够提供较为完全的特征数据,符合焊缝检测的实际应用要求。其原理是将当前输入图像的每个像素与背景图像逐一比较,提取运动目标。背景差分法的关键在于合适的背景模型的选取,包括背景的构建和更新两个部分。

近年来,许多专家学者对背景图像的构建进行了大量的研究。Friedman和Russell[9]提出了一种基于高斯加权分布的方法,该算法将每一个像素的灰度值都看作是3个高斯分布的加权,分别对应背景、前景和阴影。但对于复杂的背景,用一个高斯模型来表示往往是不够的。因而在此基础上,C.Stauffer[10]等人提出了一种包含K个高斯部分的混合高斯模型来表示背景像素的分布规律的方法。受到这种模型的启发,本文在传统的背景差分法上改进,尝试提取出缺陷焊缝的含缺陷区域。

当得到焊缝缺陷区域之后,本文依据缺陷区域的面积、亮度、波形等特征[11],设计了焊缝缺陷分类算法,来区分焊缝缺陷的类型,实时地提示焊缝缺陷类型能够方便工人对生产装置进行及时的调整,避免出现更多次品。

在下面的章节中,本文会介绍算法的具体步骤。但首先,必须先了解焊缝缺陷类型的表现形式。

2 焊缝缺陷类型

在金属制罐行业中,主要采用高频电阻焊接技术对薄壁金属罐进行焊接。正常的金属制罐焊缝图片如图1所示。

图1 正常焊缝图像

图1中,黑色区域为金属制罐的焊接部分,称为焊缝区域;上下两部分白色区域为焊缝周围的留空区域。关于薄壁金属罐的缺陷类型,本文在参考有关文献的基础上[12],与实际生产情况结合,对焊缝缺陷进行了较为完全统计和归类,主要分为以下几种。

熔焊:通常由于电极周围部件温度过高导致的。这种类型的缺陷区域通常比其他类型缺陷面积更大,往往会占据焊缝区域的绝大部分,如图2(a)所示。

焊穿:通常由于焊接电流突然增大从而击穿金属表面形成。图2(b)中的低灰度区域即为缺陷部分。

虚焊:通常由于焊接时温度较低,从而使焊缝未能达到塑熔状态。在视觉上通常表现为较正常焊缝的亮度更高,如图2(c)所示。

此外,在焊接期间,防锈胶水与尘土的混合物有时会因振动滴落到焊缝区域上,图像上表现为较小块的黑色区域,如图2(d)所示,本文将其称为伪缺陷。这类现象很可能会导致对焊缝缺陷的误判。

还有极少一部分焊缝缺陷,由于其表面没有明显的视觉特征,本文暂不进行讨论。

图2 缺陷焊缝图像举例

3 改进的背景差分法

3.1 算法依据

根据背景差分法的原理,使用背景差分法时需保证使用环境满足以下两点:(1)能保证焊缝缺陷的前景部分与背景模型有较明显的差别;(2)对于不同的样本其背景环境差别需尽可能小。

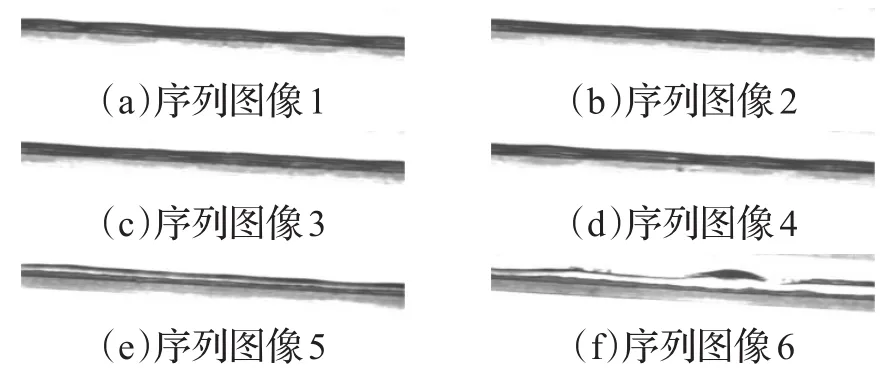

图3是同一批次焊缝中连续拍摄的一部分的采样样本,其中,图(e)、(f)为含缺陷焊缝图像,其他为正常焊缝图像。可以看出,同批次正常焊缝的成像形状、倾斜角度等特征基本一致,但缺陷焊缝的边界则有明显的波动,也可能出现多块焊缝区域。

图3 焊缝图像序列

根据这些特点,同时基于C.Stauffer等人的理论[10],本文将焊缝缺陷实时检测类比为运动目标实时检测,依据拍摄的焊缝图像序列构建背景模型。由于焊缝区域和留空区域两部分的差别十分明显,本文将背景初始化为包含两个高斯模型的混合高斯模型。而缺陷焊缝图像中的缺陷特征部分则类比为快速运动的目标,即为前景。很明显的,这种类比方法使条件一得到了满足。

对于条件二,在实际生产中,焊缝图像特征不统一主要是因为在批次更换时产品之间可能存在差异,如金属罐直径有微小差异导致焊缝区域宽度改变等,而大部分情况下成像特征基本一致。因此当产品成像特征差别较大时,进行背景模型重构。而在一般情况下,背景模型保持不变。这不仅满足了条件二,也保证了算法的效率。

3.2 背景模型的构建

在背景模型构建的过程中,为了尽可能避免初始值选择对模型造成的影响,本文采用线性插值法更新高斯模型中的中心和距离,同时提高了模型构建的效率。算法的具体过程如下:

(1)定义并初始化混合高斯模型参数

背景模型中的每个点都由两个高斯模型组成的混合高斯模型来表示。定义G1()θ1和G2(θ2)为混合高斯模型中的两个高斯模型,分别为和,对应图像的焊缝区域和留空区域。其中,参数μ1和μ2为聚类中心,参数σ1和σ2为聚类距离,参数φ1和φ2为权值。

一般混合高斯模型的初始化是根据经验给予模型一个初始值,这种方法稳定性较差。本文根据焊缝图像的特点提出了一种如下的模型初始化方法,经检验能够保证模型的稳定性。具体步骤如下:

①在一组连续采样图像序列中随机选取一帧图像。

②采用Otsu算法[13]来将所选图像的焊缝区域和留空区域分割开来,分别用来初始化混合高斯模型中的两个高斯模型:假设Otsu算法获取的阈值为T,I1由所有灰度值小于等于T的像素组成,对应焊缝区域,I2由所有灰度值大于T的像素组成,对应留空区域。

③分别计算I1和I2像素灰度均值μ10和μ20。

④分别计算I1和I2像素灰度值标准差σ10和σ20。

⑤令φ10=1,φ20=1,得到两个高斯模型的初始化参数为θ10=(μ10,σ10,φ10)和θ20=(μ20,σ20,φ20)。

(2)训练背景模型,更新均值、标准差和权值

将采样序列中的图像依次作为训练样本对模型进行训练。定义训练样本中坐标为(x,y)的像素点灰度值为f(x,y),将f(x,y)分别带入两个高斯模型中:

根据N1,N2判断该点属于哪个聚类中心。若f(x,y)属于Gi(μi,σi,φi),i=1,2,则根据下面的公式更新θi:

对于每幅图中的每个点都重复以上步骤,对背景模型中每个点的混合高斯模型参数进行更新,直到参数的变化率时,认为模型趋于稳定。

(3)根据权值选择背景模型中该像素点的灰度值

比较每个像素点的混合高斯模型中两个高斯模型的权值,取权值较高的高斯模型的均值(即聚类中心)作为背景模型中该点的灰度值。

通过以上3个步骤,就构建了采样图像序列对应的背景模型。图4为图3所在图像序列使用该算法经过40轮迭代后构建出的背景模型。可以看出,与图3中的样本相比,背景模型的边缘更为平滑。

图4 图3的样本序列构建的背景模型

3.3 焊缝缺陷特征的提取

提取焊缝的缺陷特征是算法中关键的一步,直接关系到焊缝缺陷检测与后续分类的准确性。算法的具体步骤如下:

(1)采样图像与背景图像差分,得到前景部分的二值图像

假设一组连续采样图像中,第k帧图像为Dk,其背景模型为Bk,提取前景部分的阈值为T,则前景部分二值图像Fk的算法如下:

如图5所示,图5(a)为图2中的熔焊举例,图5(b)为该焊缝图像对应的背景模型,这里可以看出,不同采样序列对应的焊缝背景模型还是有差别的。图5(c)为差分后得到的前景部分二值图像。

图5 缺陷焊缝前景图像提取

阈值T往往是一个经验值,但本文考虑到焊缝背景模型的不确定性,将每个点的阈值与其对应的背景高斯模型结合起来,即采用高斯模型中的标准差σi的倍数作为阈值T,使其能够随不同的背景模型而变化。经过大量的实验,本文取3倍的标准差作为阈值,即T=3×σi。

(2)对二值图像去噪,得到焊缝缺陷区域

从图5(c)可以看出,前景二值图像上存在许多噪声。这些噪声大部分是由于拍摄的焊缝部分的纹理在不断变化,或是其位置因为生产线的振动发生细微的改变而产生的。为了避免误检,本文使用9×9的结构元素进行开运算来消除较小的噪声区域。图5(c)经过开运算后如图6(a)所示。

经过开运算后,大部分的噪声区域已经被消除,但还有少量的较大面积的噪声区域存在。观察大量样本后发现,面积小于400的区域绝大部分是因光照或受热略微不均匀产生的,也应视为噪声区域。图6(a)删除小面积连通区域后的图像如图6(b)所示。

图6 缺陷焊缝前景图像提取

(3)得到焊缝缺陷特征图像

为了能够准确区分焊缝缺陷的类型,需要将焊缝缺陷部分的具体图像提取出来,保留缺陷特征的原貌。因此,本文将二值图像Fk与原图像Dk进行点乘,得到的图像即为焊缝缺陷特征图像Ik:

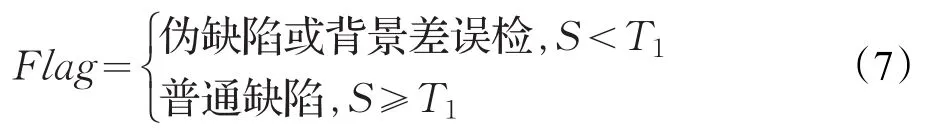

如图7所示,得到的焊缝缺陷特征图像Ik除焊缝缺陷区域外,其余图像区域的像素值均为0,不会对后续的缺陷类型识别产生影响。

图7 焊缝缺陷特征图像

3.4 背景模型的更新

由于焊缝的成像特点随时会发生改变,背景模型应当能够自动更新来确保检测的稳定性和准确性。对于基于背景模型的重构算法,大多数是通过模型参数的自适应调整来实现背景更新的[14]。但这种算法只适用于背景缓慢变化的情况,不适用于焊缝成像特征变化很大的情况。另一种应用相对普遍的是定时更新的背景更新算法,即每隔一段固定的时间就提取之后的一段图像来进行背景重构[15]。由于生产过程中焊缝成像特征变化时刻的不确定性,这种算法也不适用。

本文采用的是Haritaoglu等人[16]提出的一种背景模型更新策略:如果当前拍摄的连续20帧图像(一般同一个罐子上的焊缝会被拍摄4~6张图片)与背景模型进行差分后,得到的差图像中有差异的像素比例都大于某一阈值(这里取60%),则可以认为是背景模型发生了很大变化,即可按照3.2节的算法重构背景模型。这种更新算法不但能够适应背景模型的突然变化,而且能够大大减少背景模型的更新频率,符合实际生产中高实时性的需求。

4 焊缝缺陷分类算法

4.1 缺陷面积检测法

提取焊缝缺陷特征后,含有伪缺陷的焊缝图片往往被提取出的特征区域很小,图2(d)提取焊缝缺陷特征区域后如图8所示。对比一般的焊缝缺陷特征,比如图7,伪缺陷的缺陷区域面积要小得多。

图8 伪缺陷的缺陷特征图像

此外,由于生产环境的不稳定,金属罐很可能发生振动、位移、焊缝宽度略微改变等现象,这可能会导致正常的焊缝图像在进行焊缝缺陷特征提取后也会得到较小的缺陷区域,形成误检,本文称此类误检为背景差误检。图9为同一批次焊缝前后宽度不一致导致背景差误检的一个示例。

图9 背景差误检示例

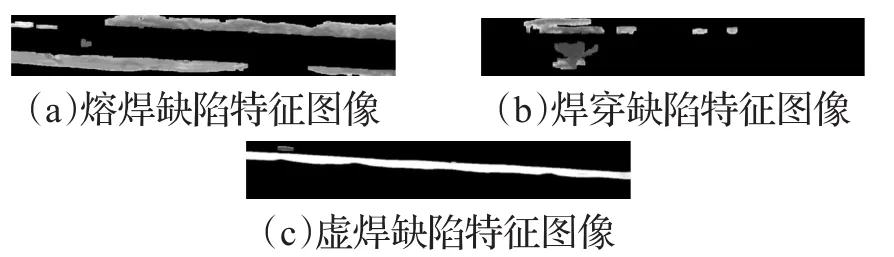

图10为伪缺陷、背景差误检以及普通缺陷的缺陷部分的总面积对比举例,从图10可以看出,伪缺陷和背景差误检相对于一般的焊缝缺陷面积要小得多,因此有以下判断方式:

其中,S即为焊缝特征缺陷区域的像素个数,也就是面积。由图10可知,取T1=1×104为S的阈值可以满足检测要求。

图10 缺陷面积对比

4.2 缺陷亮度检测法

图2中的三类焊缝缺陷经过特征提取后的图片如图11所示。

图11 三类焊缝缺陷特征图像

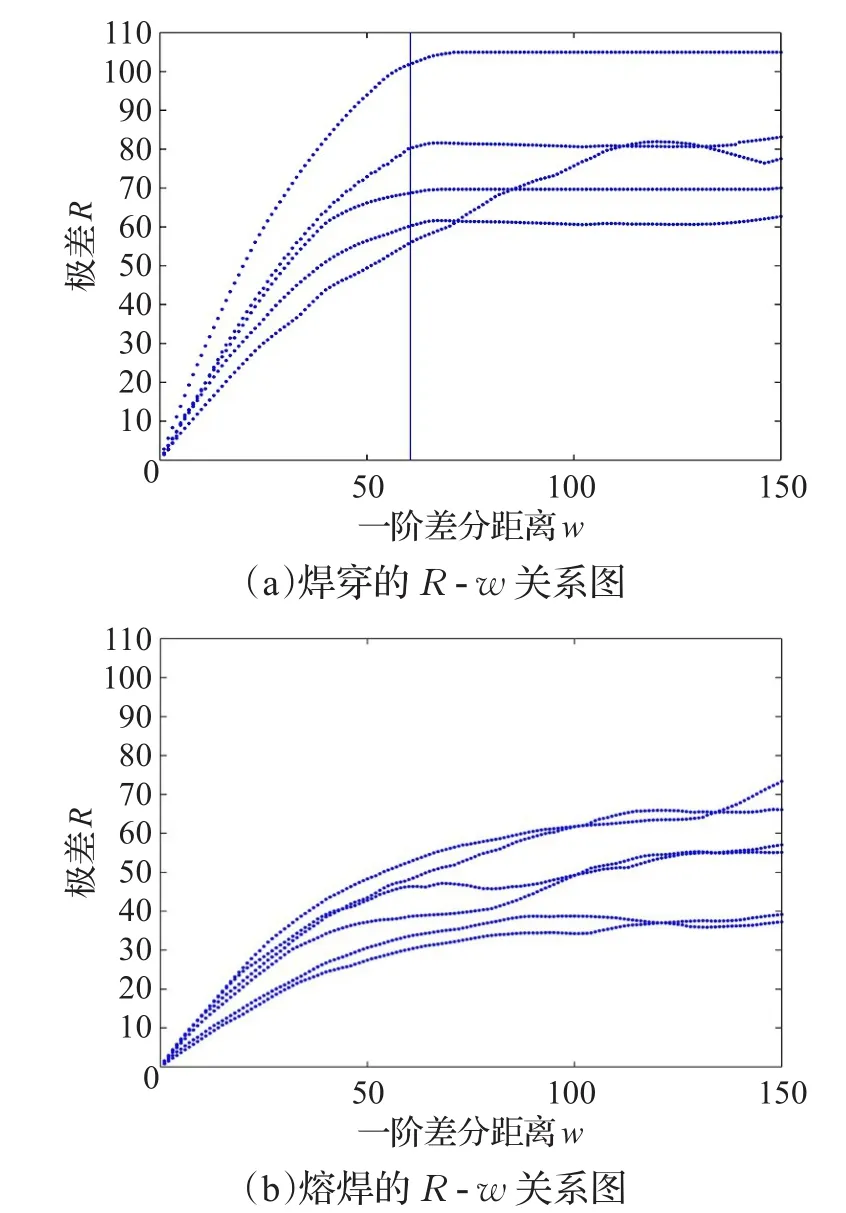

从图中可以看出,虚焊的缺陷部分以高灰度值的白色区域为主,而焊穿和熔焊两种缺陷则以低灰度值区域为主。由此,本文通过焊缝缺陷部分的像素均值来反应缺陷区域的整体亮度差别,以此来区分虚焊和其他类型的焊缝缺陷,像素均值L的计算方式具体如下:

其中,S为缺陷部分像素点的个数,X()i(1≤i≤S)为缺陷部分每个像素点的灰度值,即为缺陷部分的所有像素点的像素之和。

得到L后,通过式(9)来判断焊缝缺陷是否为虚焊:

为了确定阈值T2,本文统计了15组虚焊样本和15组熔焊或焊穿缺陷样本的像素均值,结果如图12。

图12 像素均值分布图

可以看出除了极个别的样本,绝大部分虚焊样本的像素均值均在200以上,而熔焊和焊穿缺陷则在200以下。例外的样本是背景差误检和虚焊两种缺陷混合导致的,但这种情况发生的概率极小,不会影响绝大部分的检测结果,会在以后考虑改进。在这里,本文将T2=200作为缺陷亮度判断的阈值。

4.3 波形检测法

观察图11(a)和图11(b),可以看出对于焊穿和熔焊这两种缺陷在缺陷区域宽度、边缘曲线等特征上有着各自不同的特点,故本文采用了波形分析的方法,试图找出能区分这两种缺陷的波形特征。

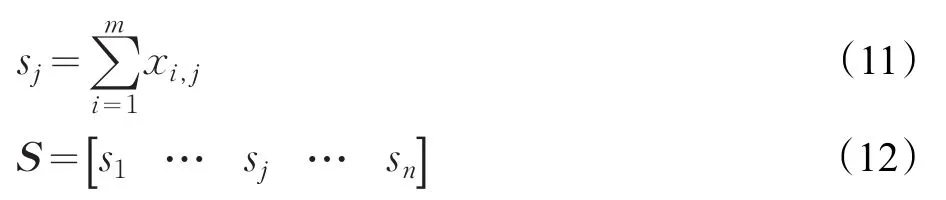

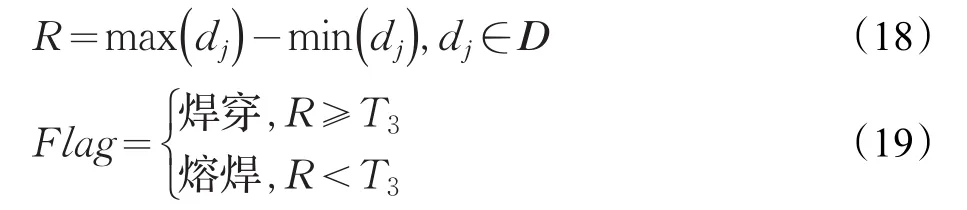

所谓波形,就是对特征图像的每一列进行求和得到的一个行向量。波形检测的过程主要有列向灰度值求和、曲线平滑、一阶差分及其极差判断。

(1)列向灰度值求和

假设一幅大小为m×n的焊缝缺陷特征图像对应的矩阵X如下:

对矩阵X的每一列进行求和,得到n维行向量S,即为该图对应的波形序列:

图13为熔焊(图11(a))的波形图举例。

(2)曲线平滑

从图13可以看出,许多点离散于波形整体趋势之外,在后续进行一阶差分时,这些点有可能会导致对波形整体变化趋势的误判。因此,本文使用均值滤波对波形进行平滑处理,去除波形中的噪点(滑动窗口大小span=40):

图13 熔焊(图11(a))对应的波形图

两种缺陷的波形经过平滑处理后如图14所示。不难看出,原先突出的离散点均被去除,波形变化的趋势更易被提取出来了。

图14 经过曲线平滑后的波形图

(3)一阶差分及其极差判断

对比图14中两种缺陷类型的波形,可以发现:熔焊的波形上升和下降都比较缓和,焊穿的波形上升和下降的幅度较大;相对应的,焊穿形成的波峰和波谷要比熔焊更为突出。

在离散函数中,一阶差分可以反应波形上升下降幅度的差别,离散函数的一阶差分定义如下:即为的一阶差分。由于在上述的焊缝波形中,相邻两项之差大部分都较为接近,不足以作为区分焊缝是否有缺陷的标准。因此,本文根据焊缝波形的特点,提出了一种改进的一阶差分方法:

由此得到焊缝缺陷的一阶差分序列:

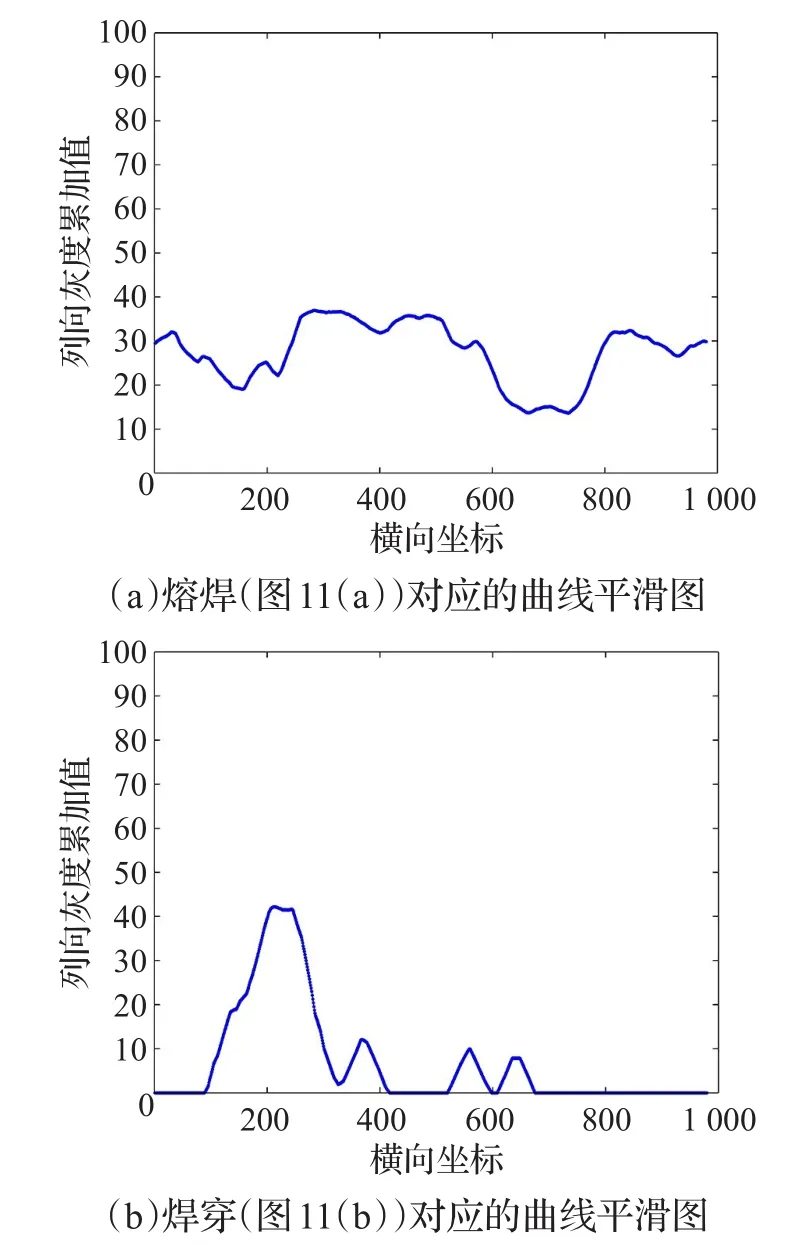

其中,w为进行差分的两个元素之间的距离,w的取值太小不能很好体现出焊缝缺陷的特征,取值太大又可能会超过了大部分缺陷区域的长度,因此w的取值值得详细的讨论。

在得到序列D后,考虑到能更好地反映出波形的上升下降的幅度大小,本文取差分序列的极差R作为判断标准来区分两种焊缝缺陷类型:

T3的取值与w密切相关,本文会在下面通过一组实验对T3和w的取值进行具体讨论。

4.4 焊缝缺陷分类器

由以上的缺陷判断方式可知,本文宜采用树状分类器,如图15所示。

图15 焊缝缺陷分类器流程图

5 相关实验及讨论

5.1 一阶差分判断阈值讨论

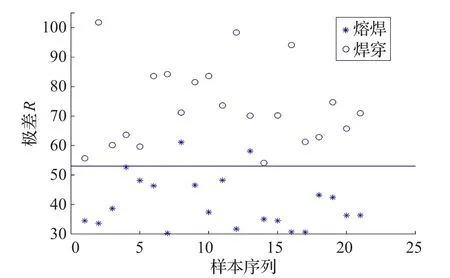

如3.3节所述,w和T3的取值直接关系到熔焊与焊穿检测的准确性。以下对两者的值及它们间关系进行讨论,试图从中找到合适的w与T3的取值。

(1)极差R与w之间的关系

图16是焊穿和熔焊两种缺陷的R-w关系图,分别对应5个不同的焊穿缺陷和6个不同的熔焊缺陷。

从图16可以看出,对于两幅图中的每个单独的曲线来说,整体趋势上,极差R是随着w的增大而增大的。对比两种缺陷R-w关系图,可以发现焊穿缺陷的极差R随w的增长速度较快,且除去部分特例外,大部分的焊穿缺陷的R值在w=60(图中直线处)附近趋于稳定。而熔焊缺陷的极差R随w的增长速度相对较慢,且大部分在w∈()0,150之内保持持续增长的趋势。因此,一般来说在w=60处,两种缺陷的极差R最容易被区分开来。

(2)w=60时极差R的分布及阈值T3的确定

图16 经过曲线平滑后的波形图

w=60时两种缺陷R值的分布图如图17所示。从图中可以看出,两种缺陷对应的点大部分都可以被图中的横线分割开来,因此本文取w=60。图中横线对应的R值53即为阈值T3的取值。

图17 w=60时极差R分布图

5.2 模拟检测实验

模拟实验总共对150张事先拍摄好的焊缝图片进行模拟检测,图片均通过实际生产线环境进行拍摄,并通过以上一系列算法进行缺陷检测和分类。这些样本包含了3种缺陷样本、伪缺陷样本以及正常样本。实验通过Matlab7.10(R2010a)软件进行。实验结果如表1。

模拟实验的结果表明,本文的检测算法准确率达到96%,误检率为4%,而在实际生产中,由于缺陷样本的比例非常小,检测准确率会进一步提高。因此,可以认为该检测算法的准确率基本能够满足实际生产的需求,可以投入到实际生产应用中。

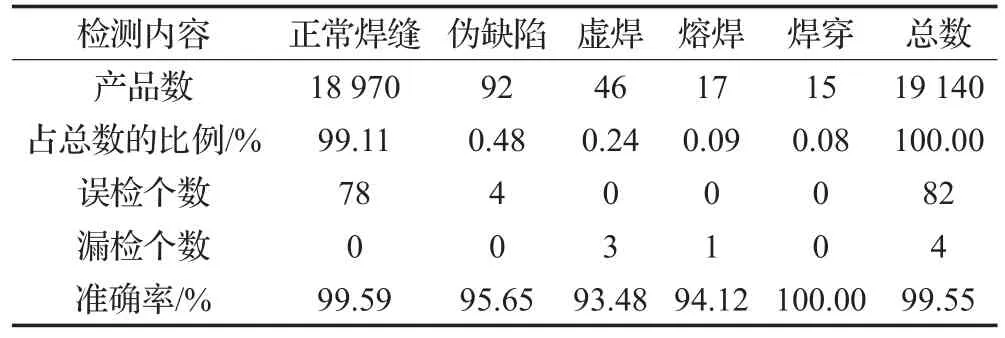

5.3 实际生产线应用检测

进行在线检测之前,整个算法工程被部署到一台监控薄壁金属罐生产线的工控机上。生产线运行一周后,共生产19 140个产品,出现78个缺陷产品,次品率0.4%,含伪缺陷产品92个(缺陷和伪缺陷均经过人工严格筛选)。检测系统的检测结果如表2。

表2 实际生产线检测结果

从检测结果可以看出,有少部分的正常焊缝和伪缺陷被误检为缺陷焊缝,通过观察误检的样本,发现这些样本由于生产线的振动而成像模糊,或是伪缺陷的位置过于靠近焊缝核心区域,从而导致误检。还有少数的虚焊和熔焊样本没有被系统检测出来,通过检测次品发现,这些缺陷视觉上表现得不太明显,在拍摄样本中的特征区域较小,从而被误认为正常焊缝。出现误检和漏检的原因都是后续要改进的地方。总体而言,99.55%的检测准确率可以满足实际生产的需要。

6 结语

根据薄壁金属罐的焊接技术特点,本文提出了基于机器视觉的焊缝缺陷检测方法。根据焊缝成像的特点,本文采用了改进的背景差分法,基于混合高斯模型构建背景图像,实现了缺陷焊缝特征图像的提取,并以缺陷区域的多个特征为依据,设计了分类算法,实现了焊缝缺陷类型的识别。从实验结果上看,算法能够较为准确地识别出焊缝缺陷及其类型,能满足生产线的实时检测需求,同时也能方便工人根据缺陷类型对生产装置进行及时调整。

在后续的研究中,主要工作会集中在对当前算法的改进上,尽可能地提高类型识别的准确率,进一步降低误检及漏检的概率。此外,若后续收集到足够数量的不同类型的缺陷样本,也会考虑尝试用神经网络或深度学习等方法对缺陷样本进行分类,以避免人工阈值的选取,使算法能够自动适应不同的生产环境,同时也有可能因此进一步提高分类的准确性。

[1] Lawson S W,Parker G A.Automatic detection of defects in industrial ultrasound images using a neural network[C]//Proceedings of SPIE,1996:37-47.

[2] 王慧玲.基于机器视觉的焊缝缺陷检测技术的研究[D].哈尔滨:哈尔滨理工大学,2008.

[3] McCane B,Novins K,Crannitch D,et al.On benchmarking optical flow[J].Computer Vision and Image Understanding,2001,84(1):126-143.

[4] Vidal R,Ravichandran A.Optical flow estimation&segmentation of multiple moving dynamic textures[C]//2005 IEEE Computer Society Conference on Computer Vision and Pattern Recognition(CVPR’05),2005:516-521.

[5] Panahi S,Sheikhi S,Hadadan S,et al.Evaluation of backgroundsubtractionmethods[C]//DigitalImageComputing:Techniques and Applications(DICTA),2008:357-364.

[6] Wu D,Cheng W,Yu S.Camshift object tracking algorithm based on inter-frame difference and motion prediction[J].Opto-Electronic Engineering,2010,1.

[7] 叶锋,范曼曼,郑子华,等.一种改进的基于平均背景模型的运动目标检测算法[J].福建师范大学学报:自然科学版,2011,27(4):44-49.

[8] McHugh J M,Konrad J,Saligrama V,et al.Foregroundadaptive background subtraction[J].IEEE Signal Processing Letters,2009,16(5):390-393.

[9] Friedman N,Russell S.Image segmentation in video sequences:A probabilistic approach[C]//Proceedings of the Thirteenth Conference on Uncertainty in Artificial Intelligence.[S.l.]:MorganKaufmannPublishersInc,1997:175-181.

[10] Stauffer C,Grimson W E L.Adaptive background mixture models for real-time tracking[C]//IEEE Computer Society Conference on Computer Vision and Pattern Recognition,1999.

[11] 邵家鑫,都东,石涵,等.基于厚壁工件X射线实时成像的焊缝缺陷自动检测[J].清华大学学报:自然科学版,2013(2):150-154.

[12] 黄来军,陈拥军,何华聪,等.高频电阻焊焊缝缺陷分析与检测仪的设计[J].包装与食品机械,2002,20(5):13-14.

[13] Zhang J,Hu J.Image segmentation based on 2D Otsu method with histogram analysis[C]//2008 International Conference on Computer Science and Software Engineering,2008:105-108.

[14] Magee D R.Tracking multiple vehicles using foreground,background and motion models[J].Image and Vision Computing,2004,22(2):143-155.

[15] Barnich O,Van Droogenbroeck M.ViBe:A universal backgroundsubtractionalgorithmforvideosequences[J].IEEE Transactions on Image Processing,2011,20(6):1709-1724.

[16] Haritaoglu I,Harwood D,Davis L S.W4:Real-time surveillance of people and their activities[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,2000,22(8):809-830.

LI Chao,SUN Jun.Effective method of weld defect detection and classification based on machine vision.Computer Engineering andApplications,2018,54(6):264-270.

LI Chao,SUN Jun

School of Internet of Things Engineering,Jiangnan University,Wuxi,Jiangsu 214122,China

In order to effectively identify and classify weld defects of thin-walled metal canisters in industrial production,a weld defect detection and classification algorithm based on machine vision is proposed in this paper.By using the Gaussian mixture model,a modified background subtraction method is proposed to extract the feature areas of the weld defects.On this basis,it proposes an algorithm for weld detection and classification according to the extracted features,such as the defect areas,the defect brightness and the gray-value curves.Experimental results show that the proposed algorithms can identify and classify the thin-walled weld defects with more than 96%of accuracy rate and can meet the requirement of the real-time and continuous weld defect detection.

machine vision;weld defect detection;weld defect classification;Gaussian mixture model;background subtraction;curve detection method

对于在工业生产中如何有效地识别薄壁金属罐焊缝的缺陷及其类型判别的问题,提出了一种基于机器视觉技术的自动化焊缝缺陷检测及分类算法。利用混合高斯模型,提出了一种改进的背景差分法,主要用来提取焊缝缺陷的特征区域。在此基础上,以不同缺陷类型的缺陷面积、亮度及波形特征等差别作为依据,对焊缝缺陷进行了分类。实验检测结果表明,算法可以对主流的薄壁金属制罐焊缝缺陷类型进行准确的识别和归类,达到了96%以上的精确度。同时,算法的运算时间也能够满足在实际生产中的高实时性需求。

机器视觉;焊缝缺陷检测;焊缝缺陷类型识别;混合高斯模型;背景差分法;波形检测法

2016-09-22

2016-12-01

1002-8331(2018)06-0264-07

A

TP391

10.3778/j.issn.1002-8331.1609-0322

国家自然科学基金(No.61672263)。

李超(1990—),男,硕士研究生,主要研究领域为机器学习、图像处理等,E-mail:lcmeteor@163.com;孙俊(1971—),男,教授,博士生导师,主要研究领域为人工智能、机器学习、计算智能、高性能计算等。