羊毛角蛋白的制备及其对涤纶织物的整理

2018-03-16郑君红刘让同

郑君红, 李 亮, 刘让同, 张 丹

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 中原工学院 河南省功能性纺织材料重点实验室, 河南 郑州 450007;3. 聚合物分子工程国家重点实验室(复旦大学), 上海 200433 )

涤纶纤维具有一系列优良性能,如物理力学性能好,保形性优异,洗可穿性能好等,但其吸湿透气性差,易产生静电,极大地影响了涤纶的服用舒适性[1-3]。相对来说,天然纤维比涤纶等合成纤维有更优良的卫生保健性及穿着舒适性,可弥补合成纤维的缺陷,已成为国内外的研究热点。废弃羊毛中角蛋白含量丰富,属于天然可再生的高分子聚合物,无毒,具有较好的生物相容性、亲肤性和生物降解性,且其大分子结构中含有大量的羟基、羧基和氨基等亲水性基团[4-5]。

已有众多研究者采用角蛋白对涤纶纤维进行改性,实现功能转移,从而提高合成纤维的服用性能:李博等[6]用自制羊毛角蛋白溶液整理涤纶织物,使涤纶的吸湿性和导湿性得到明显改善;王明[7]用角蛋白/离子液体复合物对胺解后的涤纶进行抗静电整理;王江波等[8]用10%角蛋白溶液整理涤纶针织物,达到了吸湿速干的技术要求。然而,在对涤纶织物改性的同时,不可避免地会破坏涤纶纤维本身的优良特性,因此会对整理后织物的服用舒适性造成不良的影响,难以广泛应用。

本文将废弃羊毛溶解,以提取得到的角蛋白溶液作为纺织品整理剂,对碱减量后的涤纶织物进行整理,通过探讨改性工艺方法和条件以及测定涤纶织物舒适性能,优化出最佳工艺条件及方法,以期改善织物的亲肤性和服用舒适性。

1 实验部分

1.1 材料与设备

材料:羊毛纤维(废弃),涤纶织物(市售,经、纬纱线密度均为20 tex,经纬密为580根/(10 cm)×270根/(10 cm),面密度为121.6 g/m2)。

试剂:硫化钠(分析纯,上海阿拉丁生化科技股份有限公司),氢氧化钠和尿素(分析纯,上海国药集团化学试剂有限公司),十二烷基硫酸钠(SDS)和促进剂1227(化学纯,上海阿拉丁生化科技股份有限公司)。

设备:DZKW-4型电子恒温水浴锅(北京中兴伟业仪器有限公司),FA2004B型电子天平(上海佑科仪器仪表有限公司),DH-101-2BY型鼓风烘干箱(天津中环实验电炉有限公司),S-570型扫描电子显微镜(日本Hitachi公司),VECTOR-22型傅里叶红外光谱仪(德国Bruker公司),YG065H型电子织物强力机(温州大荣纺织标准仪器厂),YG(B)461E型织物透气量仪(宁波纺织仪器厂),YG(B)403型织物摩擦带电性能测试仪(青岛山纺仪器有限公司),YG(L)342D型织物感应静电测试仪(山东纺织研究所),YG822型光电式织物悬垂性测试仪(南通宏大实验仪器有限公司)。

1.2 羊毛角蛋白溶液的制备

采用还原法[9-10]制备羊毛角蛋白溶液。将羊毛(5 g)剪碎浸入尿素(42 g)、硫化钠(3 g)、SDS(0.8 g)、水(76 g)的混合溶液中,并于50 ℃恒温水浴锅中充分溶解10 h,过滤得到质量分数为3%的角蛋白溶液;然后将所制得的角蛋白溶液的质量分数看作100%,加水稀释,制得不同质量分数(10%、20%、30%、40%、50%)的角蛋白溶液,待用。

1.3 涤纶织物的预处理

为增强涤纶与角蛋白之间的结合力,需要对涤纶织物进行碱减量预处理[11-12]。在NaOH溶液质量浓度为10 g/L、温度为90 ℃、浴比为1∶ 50、碱减量促进剂1227质量浓度为2 g/L的条件下,处理织物60 min,然后取出放入冷水中洗涤,并于80 ℃烘箱恒温干燥10 min,备用。测得NaOH预处理后涤纶织物的减量率为8.25%。

1.4 用角蛋白溶液整理涤纶织物

将经预处理后的涤纶织物浸渍于5种不同质量分数(10%、20%、30%、40%、50%)的角蛋白溶液(浴比为1∶30,温度为40 ℃,处理时间为1 h)中→二浸二轧→预烘(80 ℃, 5 min)→焙烘(120 ℃, 10 min)→水洗→烘干(80 ℃)。

1.5 测试方法

1.5.1质量增加率

分别称取涤纶织物在整理前、后的质量m0、m1,按下式计算质量增加率:

R=[(m1-m0)/m0]×100%

称量前,将织物在温度为(20±2)℃,相对湿度为(65±2)%的标准大气条件下平衡。

1.5.2形貌观察

取整理前后的涤纶织物样品,在干燥器中室温平衡24 h,抽真空喷金,然后用S-570型扫描电子显微镜(SEM)进行观察、拍照。

1.5.3红外光谱

采用德国Bruker公司VECTOR-22型傅里叶红外光谱仪,测定整理前后试样红外谱图。测试时,选择全反射(ATR)模式,将样品放置于光束聚集器上,压紧,在4 000~400 cm-1的范围内进行测试。

1.5.4断裂强力

根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法》,取整理前后的涤纶织物,沿经向、纬向剪成30 cm×5 cm的织物,在YG065H型电子式织物强力机上进行测试,每个样品测3条布样,取平均值。

1.5.5透气性

按照GB/T 5453—1997《纺织品 织物透气性的测试》,取整理前后的涤纶织物在YG(B)461E型数字式透气量仪上测试,设定压差为100 Pa,试样面积为50 cm2,每个样品测3次,取平均值。测试前,将涤纶织物置于标准大气压下达到平衡状态。温度为(20±2)℃,相对湿度为(65±2)%。

1.5.6回潮率

根据GB/T 9995—1997《纺织材料含水率和回潮率的测定 烘箱干燥法》,测试整理前后涤纶织物的回潮率。

1.5.7摩擦式静电性能

根据GB/T 12703.5—2010《纺织品 静电性能的评定 第5部分:摩擦带电电压》进行测试。按照试样的规格,将每块织物剪下与之相同的3块小样,采用定时法,用YG(B)403型织物摩擦带电性能测试仪测试织物的摩擦电压及衰减电压。衰减时间为30 s,摩擦底布为涤纶织物。

1.5.8抗静电性能

根据GB/T 12703.1—2008《纺织品 静电性能的评定 第1部分:静电压半衰期》,用YG(L)342D型织物感应静电测试仪测定涤纶织物的静电压峰值和衰减时间。测试温度为(20±2)℃,湿度为(35±5)%。

1.5.9悬垂性

按照GB/T 23329—2009《纺织品 织物悬垂性的测定》,在YG822型光电式织物悬垂性测试仪上测试织物的悬垂系数。将织物剪成直径为240 mm的圆形试样,并在圆心上剪一个直径为4 mm的定位孔。测试温度为(20±2)℃,湿度为(60±3)%。

1.5.10耐热水洗涤稳定性

分别称取涤纶织物在整理前后的绝对干态质量。将整理后的涤纶织物置于蒸馏水中,浴比为1∶100,体系温度为90 ℃,每隔5 min用玻璃棒搅动并掀压1次,分别搅动洗涤30、60 min,然后取出干燥,烘至绝对干态质量,按下式计算经热水洗涤后角蛋白的保留率:

2 结果与讨论

2.1 涤纶织物结构表征

2.1.1表面形态分析

涤纶织物整理前后的表面形态如图1所示。可看出:原涤纶纤维的表面比较光滑;经NaOH预处理后涤纶纤维表面凹凸不平,有凹槽和裂痕,说明NaOH预处理改变了织物的表面形态;而经角蛋白涂覆的涤纶纤维表面有明显的覆盖物且分布比较均匀,说明角蛋白整理液已黏附在纤维表面上。

图1 整理前后涤纶织物的扫描电镜照片(×3 000)Fig.1 SEM images of polyester fabrics before and after treatment(×3 000). (a) Untreated fabric; (b) Chemically etched fabric; (c) Keratin-coated fabric

2.1.2结构分析

图2 整理前后涤纶织物的红外光谱Fig.2 FT-IR spectra of polyester fabrics before and after finishing

2.2 涤纶织物的性能分析

2.2.1涂覆质量增加率分析

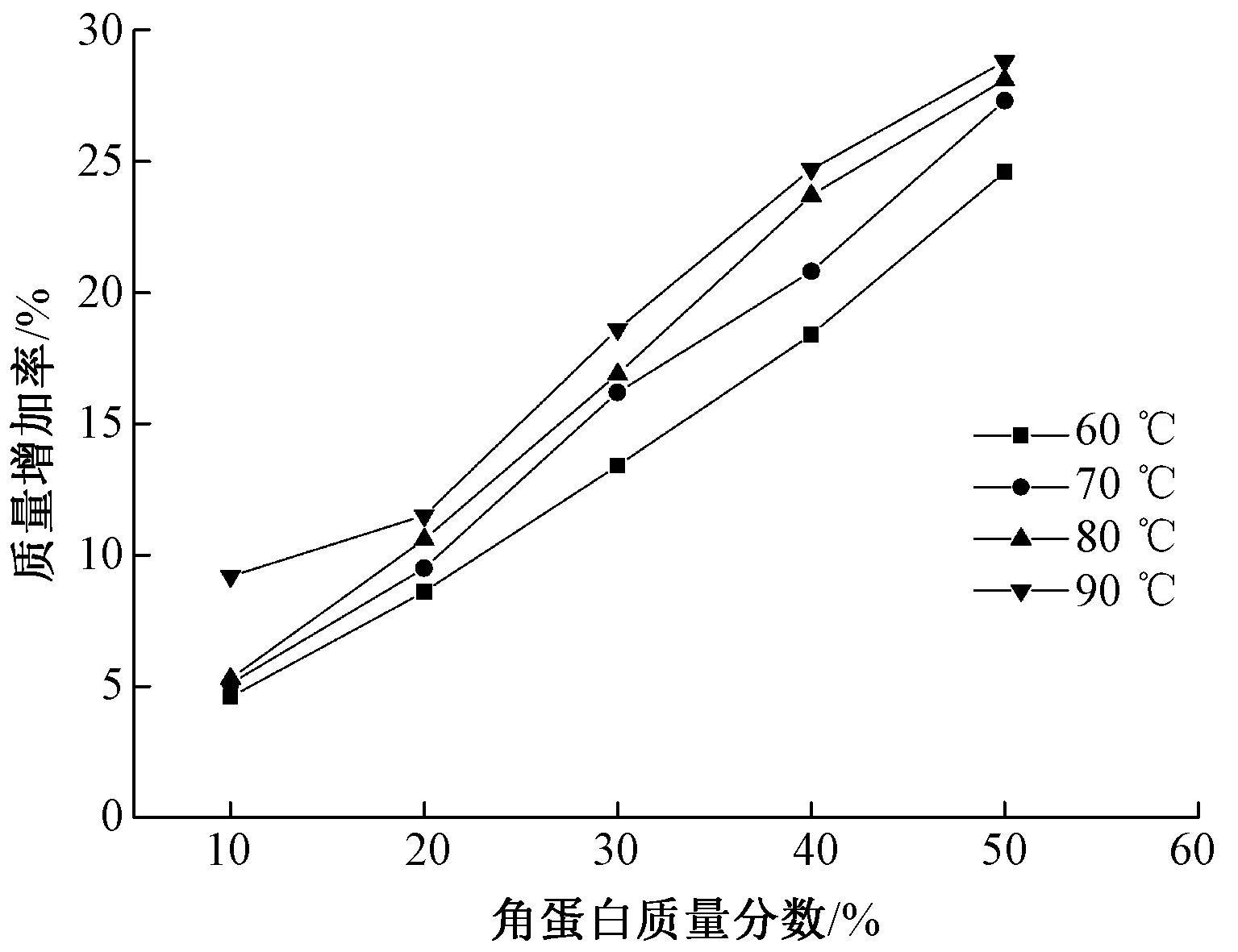

用不同质量分数的角蛋白溶液对涤纶织物进行整理,并在不同温度下烘干,测试其质量增加率,结果如图3所示。

图3 角蛋白质量分数及烘干温度对织物质量增加率影响Fig.3 Influence of mass fraction of keratin and drying temperature on mass increase ratio of fabric

由图3可见:烘干温度对织物质量增加率影响不大;涂覆织物的质量增加率随角蛋白质量分数的增大而提高。质量分数高,则整理后织物的手感较硬挺且透气性差;若质量分数太小,质量增加不明显,对涤纶织物性能的改善不明显。通过分析可知,质量分数为20%的角蛋白溶液处理的织物较柔软舒适,且其平均涂覆质量增加率达9.7%。

2.2.2力学性能分析

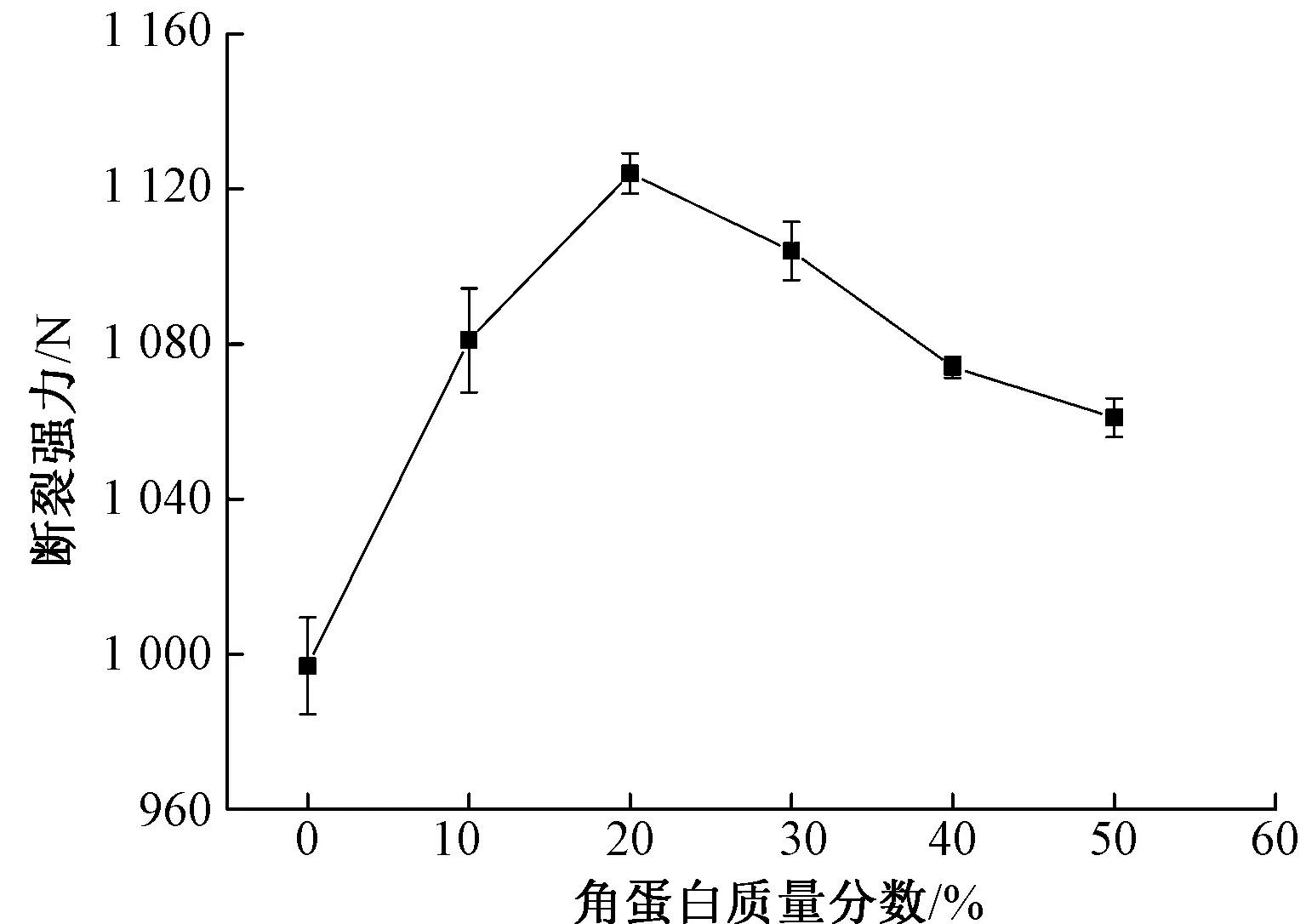

图4示出整理前后涤纶织物的断裂强力。可看出:与未整理涤纶织物的断裂强力(1 138 N)相比,NaOH预处理对涤纶织物的强力有损伤,强力降低到997 N;而经不同质量分数角蛋白整理后的涤纶织物断裂强力又提高至1 060 N以上,织物强力损失相对较低。这主要是由于NaOH预处理使涤纶纤维表面产生凹坑,角蛋白整理织物后,角蛋白大分子在一定程度上填充了这些凹坑,使织物的空隙率减小,增加了纤维间的摩擦力,纤维的交织阻力增大,从而使得织物的断裂强力提高;当角蛋白质量分数大于20%时,涂覆在纤维或纱线上的角蛋白膜的脆性变大,易断裂,因此织物的断裂强力又呈下降的趋势;质量分数为20%的角蛋白溶液处理的织物力学性能损伤最小,是强力最优值。

注:未整理涤纶织物的断裂强力为1 138 N。图4 整理前后涤纶织物的断裂强力Fig.4 Breaking strength of polyester fabrics before and after finishing

2.2.3透气性分析

图5示出整理前后涤纶织物的透气性。可看出:经NaOH预处理后,纤维变细,质量减轻,空隙率提高,织物的透气性明显改善,透气率为164 mm/s,比原织物提高了57.7%;当用质量分数为10%的角蛋白溶液整理预处理后的涤纶织物时,纤维及纱线的表面由于被极薄的角蛋白膜包覆而变得更加光滑,气体通过织物时的阻力会下降,从而使织物的透气性能略微提高;但随着角蛋白质量分数的进一步增大,角蛋白会堵塞纱线及纤维间的缝隙,降低织物的透气性能。总之,当织物涂覆的角蛋白质量分数不大时,织物的透气性能变化不大,只有微小的波动。

注:未整理涤纶织物的透气率为104 mm/s。图5 整理前后涤纶织物的透气性能Fig.5 Breathability of polyester fabrics before and after finishing

2.2.4回潮率分析

通过测试发现:原织物的回潮率较低,仅为0.34%;NaOH预处理后的织物回潮率几乎不变;角蛋白涂覆后的织物回潮率达1.47%,增加3.3倍,且随角蛋白质量分数的增大而变大。这主要是因为角蛋白大分子中含有丰富的亲水性基团(如—OH、—COOH、—NH2等),而且在角蛋白氨基酸的组成成分中,极性侧链氨基酸所占比例较高,使角蛋白具有较好的吸水性,可与水分子以氢键和范德华力紧密结合,故经角蛋白整理后织物的吸湿性能得到较大的改善。

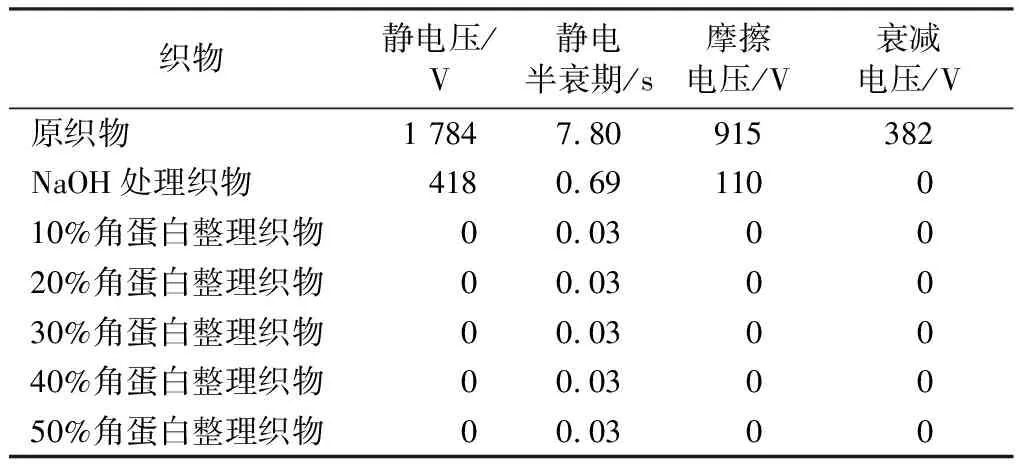

2.2.5静电性能分析

表1示出整理前后涤纶织物的抗静电性能。可看出:原涤纶织物抗静电性能很差;预处理工艺改善了织物的静电性能;经过不同质量分数角蛋白溶液整理后的涤纶织物静电压和静电半衰期都几乎为0,表面也均无摩擦电压和衰减电压,织物抗静电性能大大提高。这主要是因为涤纶织物经角蛋白整理后,表面引入了许多极性亲水性基团(如—OH、—COOH、—NH2),使织物的表面传导能力提高,改善了涤纶织物的摩擦静电性能。

表1 整理前后涤纶织物的静电性能Tab.1 Antistatic properties of polyester fabrics before and after finishing

2.2.6悬垂性分析

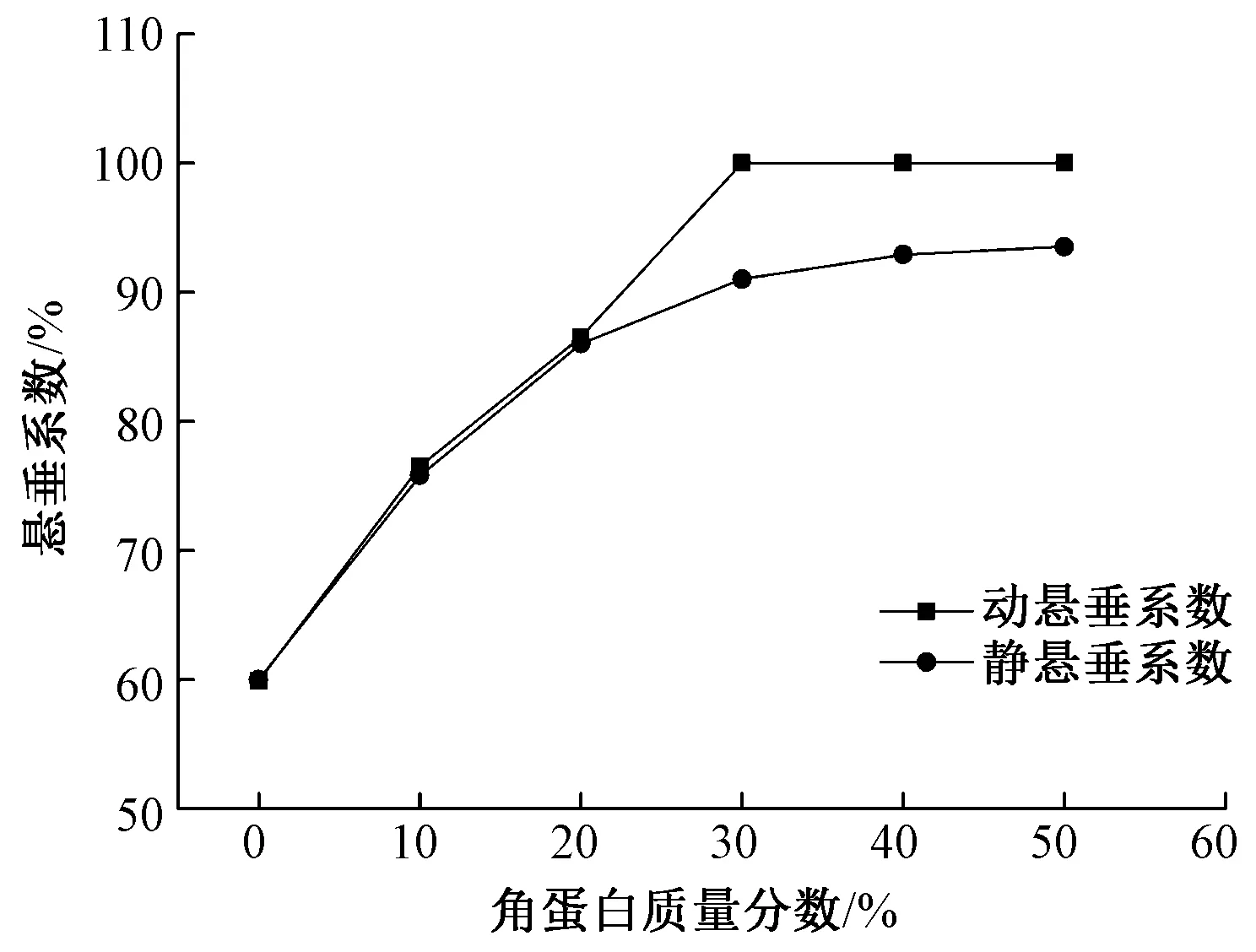

注:未整理涤纶织物的动、静悬垂系数分别为69.9%和68.1%。图6 整理前后涤纶织物的悬垂系数Fig.6 Drape coefficients of polyester fabrics before and after finishing

涤纶织物在整理前后的悬垂性能如图6所示。可看出:NaOH预处理提高了涤纶织物的悬垂性;织物的动、静悬垂系数均随着角蛋白质量分数的增大而增大,即悬垂性变差,且静悬垂性较动悬垂性好。主要原因是角蛋白质量分数越大,织物越厚实,越不易弯曲悬垂,当角蛋白质量分数达到30%时,动悬垂系数达100%,织物完全没有悬垂性,因此,若作为服饰用织物,应选择质量分数为10%或20%的角蛋白溶液涂覆织物。

2.2.7耐热水洗涤稳定性分析

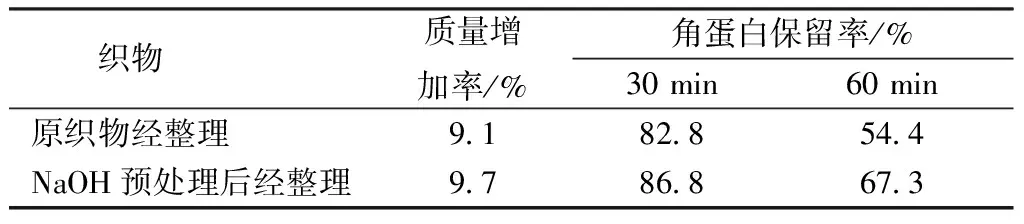

用质量分数为20%的羊毛角蛋白溶液分别对原涤纶织物和经碱减量处理后的涤纶织物进行整理,结果如表2所示。

表2 不同织物的整理效果Tab.2 Finishing effect of different fabrics

由表2可知:用角蛋白对原涤纶织物直接整理后的质量增加率比碱减量处理后再用角蛋白整理的小,且织物耐热水洗涤稳定性更差一些,显然,对于直接整理原织物而言,角蛋白与纤维间的黏附力较小,用热水洗涤时易被洗除,导致织物涂覆效果不持久;而NaOH预处理使涤纶纤维表面凹凸不平,形成裂痕和凹槽,增强了角蛋白与纤维间的黏附力,且在涤纶织物表面生成一定数目的—COOH,易与角蛋白分子中的—OH发生酯化反应,从而提高织物的质量增加率和耐热水洗涤稳定性。

3 结 论

1)采用还原法溶解羊毛制得角蛋白溶液,并将其涂覆于经NaOH预处理后的涤纶织物上。利用扫描电镜观察发现,角蛋白涂覆涤纶纤维表面有明显的覆盖物且分布较均匀;红外光谱证实角蛋白被整理到织物上。

2)碱减量处理后涤纶织物的透气率提高了57.7%;角蛋白整理后涤纶织物的回潮率增加3.3倍,吸湿性能得到较大的改善;整理后的织物断裂强力略有降低,但其抗静电性能大大提高;整理后织物的悬垂性变差,且静悬垂性较动悬垂性好。

3)若作为服饰用织物,经质量分数为20%的角蛋白溶液处理的织物较柔软舒适,且其涂覆质量增加率为9.7%,经90 ℃、60 min热水洗涤后,其保留率可达67.3,表明角蛋白具有改善涤纶织物性能的效果。

[1] 姚穆. 纺织材料学[M]. 4版. 北京:中国纺织出版社, 2014: 137.

YAO Mu. Textile Material[M]. 4th ed. Beijing: China Textile & Apparel Press, 2014: 137.

[2] 胡玮, 张光先, 张凤秀, 等. 涤纶半镶嵌接枝丝胶蛋白功能性面料的研究[J]. 纺织学报, 2013, 34(1): 56-61.

HU Wei, ZHANG Guangxian, ZHANG Fengxiu, et al. Study on functional polyester semi-inlaid with sucrose ester and grafted with sericin protein[J]. Journal of Textile Research, 2013, 34(1): 56-61.

[3] 高晓红, 孟臣, 孟康, 等. 丝胶/纳米银溶胶的制备及其对涤纶的改性[J]. 印染, 2015, 41(12): 1-5, 16.

GAO Xiaohong, MENG Chen, MENG Kang, et al. Preparation of sericin/nano-Ag sol and its application to polyester modification[J]. China Dyeing & Finishing, 2015, 41(12): 1-5, 16.

[4] PAN F, LU Z M, TUCKER I, et al. Surface active complexes formed between keratin polypeptides and ionic surfactants[J]. Journal of Colloid and Interface Science, 2016, 484: 125-134.

[5] HILL P, BRANTLEY H, VAN DYKE M. Some properties of keratin biomaterials: kerateines[J]. Biomaterials, 2010, 31(4): 585-593.

[6] 李博, 姚金波, 孙艳丽, 等. 涤纶织物的羊毛角蛋白亲水整理[J]. 印染, 2014, 40(16): 1-5.

LI Bo, YAO Jinbo, SUN Yanli, et al. Hydrophilic finishing of polyester fabric with wool keratin solution[J]. China Dyeing & Finishing, 2014, 40(16): 1-5.

[7] 王明. 角蛋白对涤纶织物的抗静电整理[J]. 染整技术, 2016, 38(11): 26-30.

WANG Ming. Application of keratin to antistatic finishing of polyester fabric[J]. Textile Dyeing and Finishing Journal, 2016, 38(11): 26-30.

[8] 王江波, 刘建勇, 张玉荣, 等. 羊毛角蛋白溶液对涤纶织物的整理[J]. 印染助剂, 2011, 28(11): 36-38.

WANG Jiangbo, LIU Jianyong, ZHANG Yurong, et al. Finishing of the polyester fabric with wool keratin solution[J]. Textile Auxiliaries, 2011, 28(11): 36-38.

[9] 张恒, 李戎, 王魁, 等. 还原法与离子液体溶解法制备羊毛角蛋白膜[J]. 纺织学报, 2015, 36(6): 55-59, 76.

ZHANG Heng, LI Rong, WANG Kui, et al. Preparation of wool keratin membranes prepared by ionic liquid method and reduction C method[J]. Journal of Textile Research, 2015, 36(6): 55-59, 76.

[10] 王江波, 刘建勇. 羊毛角蛋白的溶解与再利用[J]. 毛纺科技, 2011, 39(8): 59-63.

WANG Jiangbo, LIU Jianyong. Solution and application of the keratin[J]. Wool Textile Journal, 2011, 39(8): 59-63.

[11] 何志军, 孙浪涛, 姚睿. 碱减量涤纶织物的明胶处理分析[J]. 合成纤维, 2013, 42(9): 43-44, 47.

HE Zhijun, SUN Langtao, YAO Rui. The analysis of gelatin treatment of alkali deweighted polyester fabric[J]. Synthetic Fiber in China, 2013, 42(9): 43-44, 47.

[12] 李静, 任程成. 预处理对涤纶织物舒适性能的影响[J].纺织科技进展, 2011(4): 47-49.

LI Jing, REN Chengcheng. The effect of pretreated process to the comfort performance of polyester fabrics[J]. Progress in Textile Science & Technology, 2011(4): 47-49.