熔铝炉烟气循环结构设计与分析

2018-03-16张佳男张旭伟

张佳男, 陈 波, 张旭伟, 杨 晓

(西南石油大学机电工程学院, 四川 成都 610500)

0 前言

熔铝炉是铝加工过程的主要熔炼设备,其作用是熔化铝料,使其质量均匀并达到一定化学成分要求,为铸造及其他加工过程提供合格的铝液。熔铝炉的能耗约占铝加工厂总能耗的40%以上[1-2]。因此,提高熔铝炉的燃烧技术水平对降低铝加工能耗、提高企业经济效益及实现国家节能减排战略均具有重大意义。

早期的熔铝炉为了减少烟气带走的热量,在排烟管道上安装热量回收装置即空气换热器,使助燃空气预热到一定的温度后参与燃烧。根据工业炉热工原理,助燃空气温度每升高100 ℃,可节省燃料约5%,或者烟气温度每降低100 ℃,可节省燃料5.5%,但经过换热器后烟气的排放温度仍在500 ℃以上[3]。20世纪70年代能源危机后,蓄热式燃烧技术在加热炉上得到了突飞猛进的发展。它包含两项基本技术措施:一项是采用温度效率高达95%、热回收率80%以上的蓄热式换热装置,极大限度回收高温烟气中的显热,用于获得高温助燃空气或燃气,实现极限热回收;另一项是由于高温助燃空气或燃气进入炉内,并采取燃料分级燃烧和高速气流卷吸炉内燃烧产物,稀释反应区的含氧体积浓度,获得浓度为2%~15%的低氧燃烧,实现低NOx排放,但其频繁的换向会造成炉温、炉膛压力的波动,换向瞬间燃烧不连续,同时也存在烧嘴阻塞、结焦、爆鸣、爆燃、燃气短路等问题[4]。富氧燃烧技术是将用O2和CO2混合气体代替空气作为助燃剂,与矿物燃料混合进行燃烧,富氧燃烧产生的烟气CO2浓度高达90%以上,不需要分离就可将大部分烟气中的CO2直接液化回收,是减少二氧化碳气体排放的一种行之有效的方法。Bloom工程公司的L.Frank[5]通过对比冷空气与燃料燃烧、富氧燃烧以及蓄热式燃烧三种燃烧技术的应用情况,分析了三种燃烧技术的成本及对炉子燃烧效率的影响,指出在熔铝炉上使用富氧燃烧技术也能达到减少能耗的效果,但未对其进行深入的研究。

本文设计一种熔铝炉烟气循环装置,其综合了多种燃烧技术的特点,使烟气循环返回熔铝炉膛参与燃烧。以常规锅炉热力计算中燃烧计算公式为框架,结合烟气循环燃烧技术热力系统的特点,提出了适合烟气循环熔铝炉试验前的计算方法。热平衡计算结果表明,炉内温度均匀稳定,可达到节能的目的。并且循环混合气完全代替空气,所以燃烧产物不再产生NOx化合物。

1 烟气循环燃烧原理

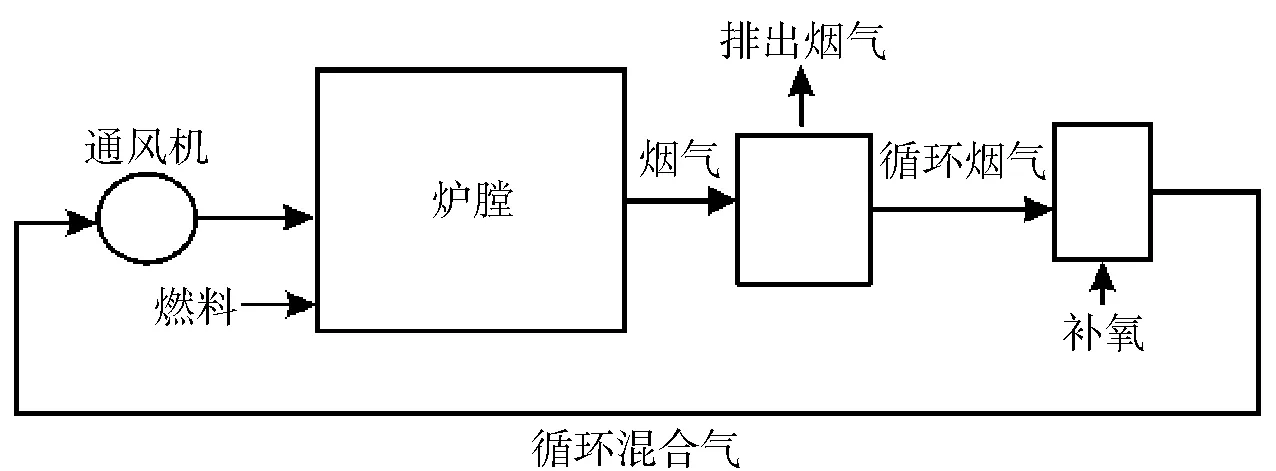

烟气循环燃烧技术是综合几种前沿燃烧技术的新型燃烧技术。图1为烟气循环燃烧热力系统示意图。开始阶段燃料与通风机吸入的空气燃烧,将炉门缓慢关闭,燃烧产生的烟气从炉膛出口管道流出,在管道内分为两部分,一部分排出,另一部分经管道循环利用。循环的烟气与补入的氧气混合,组成循环混合气,其中补入的氧气量与燃料量经化学反应当量配比,最后经通风机内部搅拌进一步混合,此时通风机不再吸入空气,同时循环混合气和燃料在炉膛入口进行燃烧。

图1 烟气循环燃烧热力系统示意图

2 装置设计

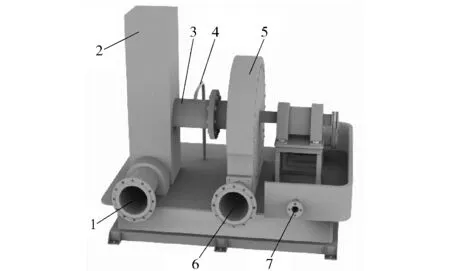

设计的熔铝炉烟气循环装置如图2所示。

1—炉出口管道; 2—排放烟囱; 3—烟气循环管道; 4—补氧管道; 5—通风机; 6—炉入口管道; 7—燃料管道图2 烟气循环装置

烟气循环装置的工作过程为:熔铝炉内的烟气从炉出口进入管道,烟气依靠自身的动能和热能在排放烟囱内向上流动,流经烟气循环管道时,一部分烟气进入烟气循环管道,另一部分继续在排放烟囱中流动,直至排向大气。氧气从补氧管道流入烟气循环管道,烟气与氧气一起流入通风机,经通风机搅拌混合均匀后从炉入口管道进入炉膛内燃烧。

3 热平衡计算

热平衡分析方法是依据热力学第一定律,揭示能量传递和转换过程中的“数量关系”,通过对熔铝炉的热平衡计算,可以计算出炉子的最大燃料消耗量(或最大热量消耗)。熔铝炉热平衡是指炉子输入热量和输出热量之间的平衡,即热收入项和热支出项[6]。

热平衡方程式为:

Q1+Q2=Q3+Q4+Q5+Q6+Q7

(1)

式中:Q1—甲烷燃烧化学热,kJ;

Q2—循环混合气的物理热,kJ;

Q3—热离解损失,kJ;

Q4—炉墙吸收热量,kJ;

Q5—炉门吸收热量,kJ;

Q6—铝料吸收热量,kJ;

Q7—烟气带走热量,kJ。

3.1 热收入项

3.1.1 甲烷燃烧化学热

甲烷燃烧化学热是指熔铝炉每小时消耗的甲烷所具有的全部化学热,本文假设输入的甲烷完全燃烧产生热量Q1。

Q1=BQd

(2)

式中:B—甲烷消耗量,m3/h;

Qd—甲烷低位发热量,kJ/m3。

3.1.2 循环混合气带入的物理热

在循环阶段,补入的与甲烷呈当量比的氧气和循环烟气组成的混合气所带入熔铝炉的物理热为Q2。

Q2=B1ct(tk-t0)

(3)

式中:B1—循环混合气流量,m3/h;

ct—循环混合气比热容,kJ/(m3·℃);

tk—循环混合气温度,℃;

t0—空气温度,℃。

3.2 热支出项

3.2.1 热离解损失热量

在一般工业炉的工作温度和压力下,通常只考虑CO2和H2O的热离解反应。

Q3=12 623.6fCO2VCO2+10 784.4fH2OVH2O

(4)

式中:fCO2—二氧化碳离解度;

fH2O—水蒸气离解度;

VCO2—二氧化碳体积,m3;

VH2O—水蒸气体积,m3。

3.2.2 炉墙及炉门吸收热量

Q4/Q5=3.6ΣA·q

(5)

式中:A—包括炉墙、炉顶、炉底及炉门在内的计算面积,m2;

q—炉墙单位面积热损失,W/m2;

3.2.3 铝料吸收热量

为计算方便,把铝料的受热面积近似看成一个平面。在熔铝炉内,炉气对炉门和铝料的辐射热量如下式:

(6)

式中:σ—导出辐射系数,W/(m2·℃4);

T1、T2—传热双方的温度,℃;

φ—材料表面投向炉壁的辐射角度系数;

A1—受热面积,m2。

通过热平衡方程式(1)可计算出烟气带走热量Q7。

4 热平衡计算的程序设计

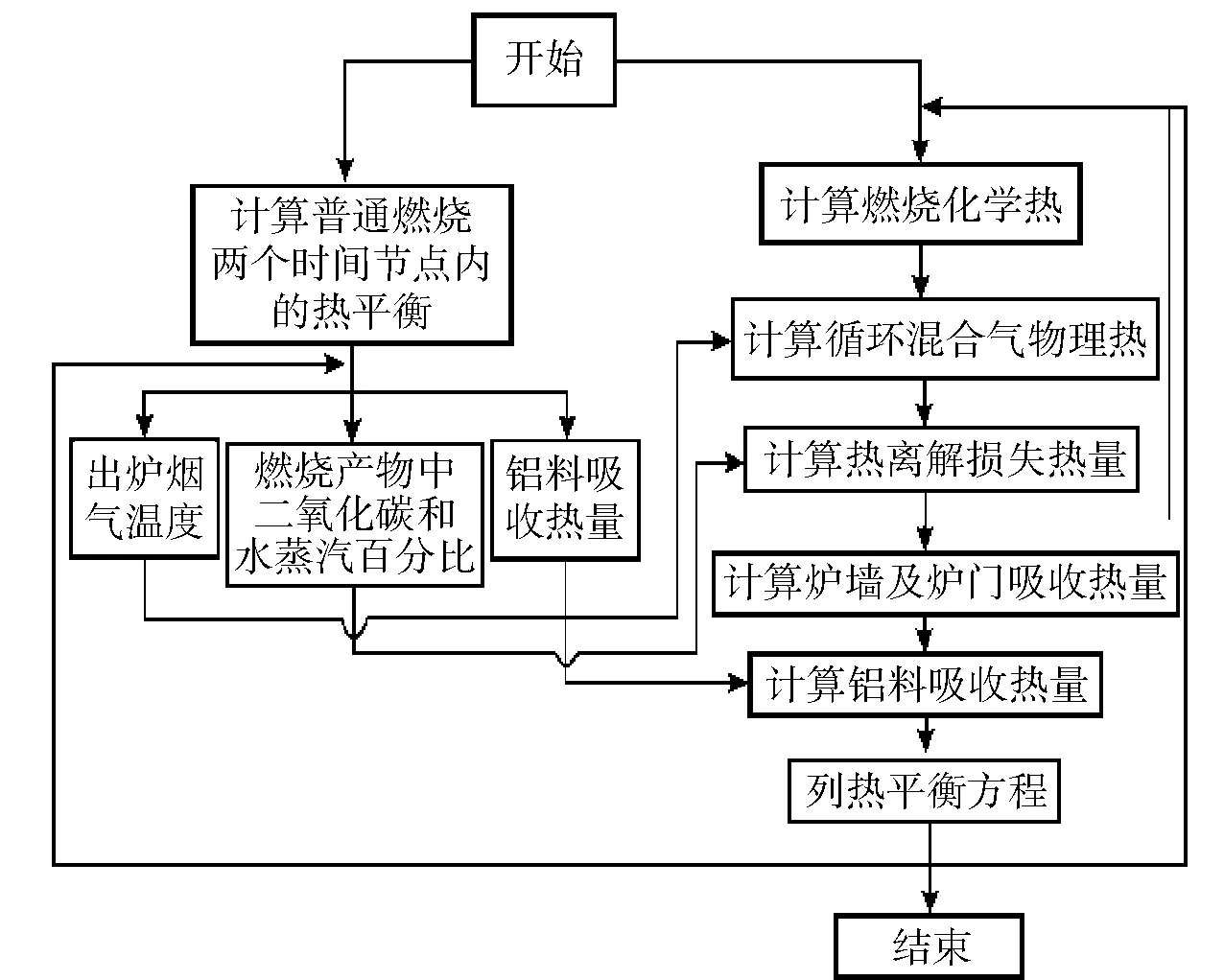

设计熔铝炉时,当无法进行热平衡试验,但设计中却需要燃料消耗量、烟气热量等数据,传统的方法是进行热平衡估算或预算。估算时可根据燃料特性、燃烧方式、按经验数据取值,将铝料熔化过程作为一个整体计算[7],这种方法的缺点是估计值会使计算不准确,而且不能反映炉内热量变化过程。本文采取的方法是将整个熔炼过程划分为若干时间节点,计算两个时间节点间的热平衡,并且前一个时间节点内热平衡计算出的结果作为下一个时间节点的初始条件进行迭代计算,待整个过程计算完毕后,累加时间节点的次数就是熔铝炉熔炼铝料的时间。因手动迭代计算热平衡较为繁琐,本文采用MATLAB软件编写计算程序,计算程序流程如图3。

图3 计算程序流程

5 计算实例与结果分析

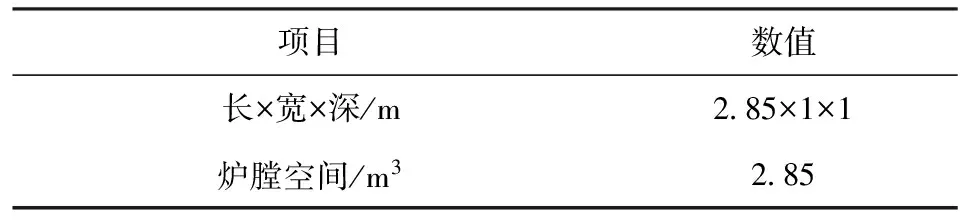

基准工况:本文所采用的熔铝炉装满铝料后的炉膛空间如表1所示,甲烷流量100 m3/h,所选用风机参数如表2,时间节点间的时间步长为180 s。

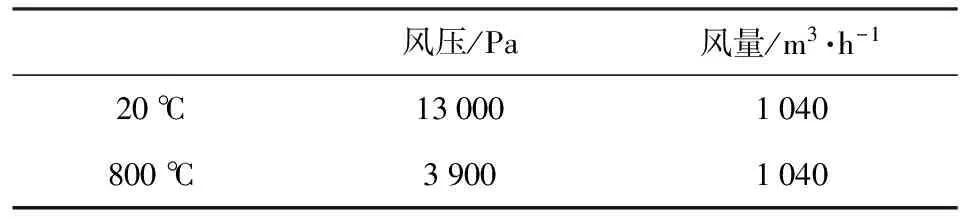

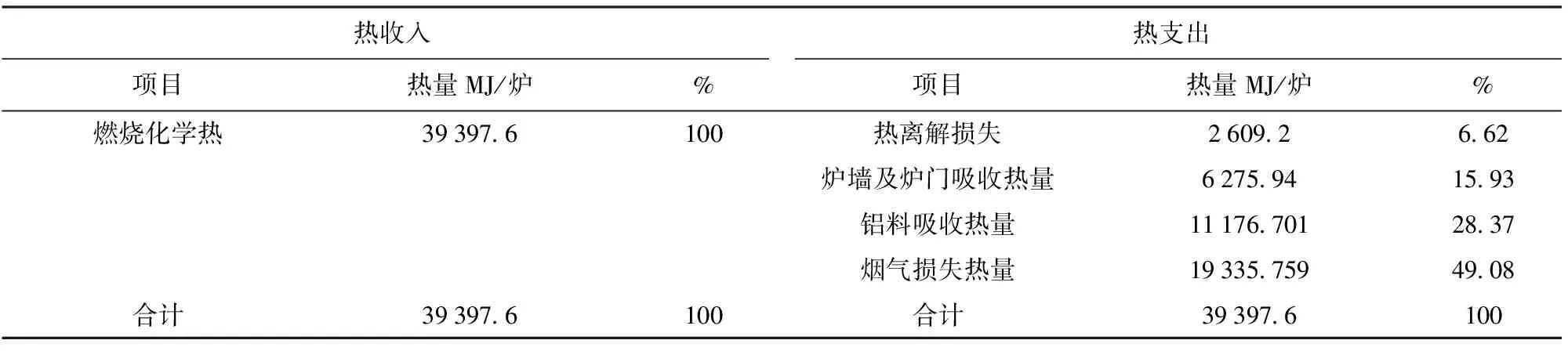

通过对每个时间节点所列热平衡方程,可得出每个时间节点内铝料吸收热量。本次熔炼的铝料为10 t,铝料熔炼消耗的热量包括三部分:从入炉温度升高至熔点所需热量;熔点温度下由固态铝料熔化为相同温度的液态铝料所需热量;从熔点温度升高到出炉温度所需热量[8]。当完成以上三部分熔炼时,时间节点即可停止。通过计算得到普通燃烧和烟气循环燃烧的热平衡表,如表3、表4所示。

表1 炉膛的结构尺寸

表2 风机参数

可以看出,热收入项绝大部分来自于燃烧反应生成热,其在表3普通燃烧中占总热收入的100%,在表4烟气循环燃烧中占总热收入的85%。普通燃烧中烟气损失热量占总支出的49.08%,热平衡计算所得数据显示,普通燃烧排放烟气温度在1 002~1 028 ℃之间,所以其烟气带走的热量很大[9]。烟气循环燃烧中烟气损失热量一项占总支出的38.28%,但其大部分转化为热收入中的循环混合气带入物理热,占总热收入的14.65%,实际上烟气热量损失为其差,23.63%。

热效率是评价炉窑能源利用水平的一项重要指标[8]。熔铝炉的热效率按下边公式计算:

表3 普通燃烧热平衡表

表4 烟气循环燃烧热平衡表

(7)

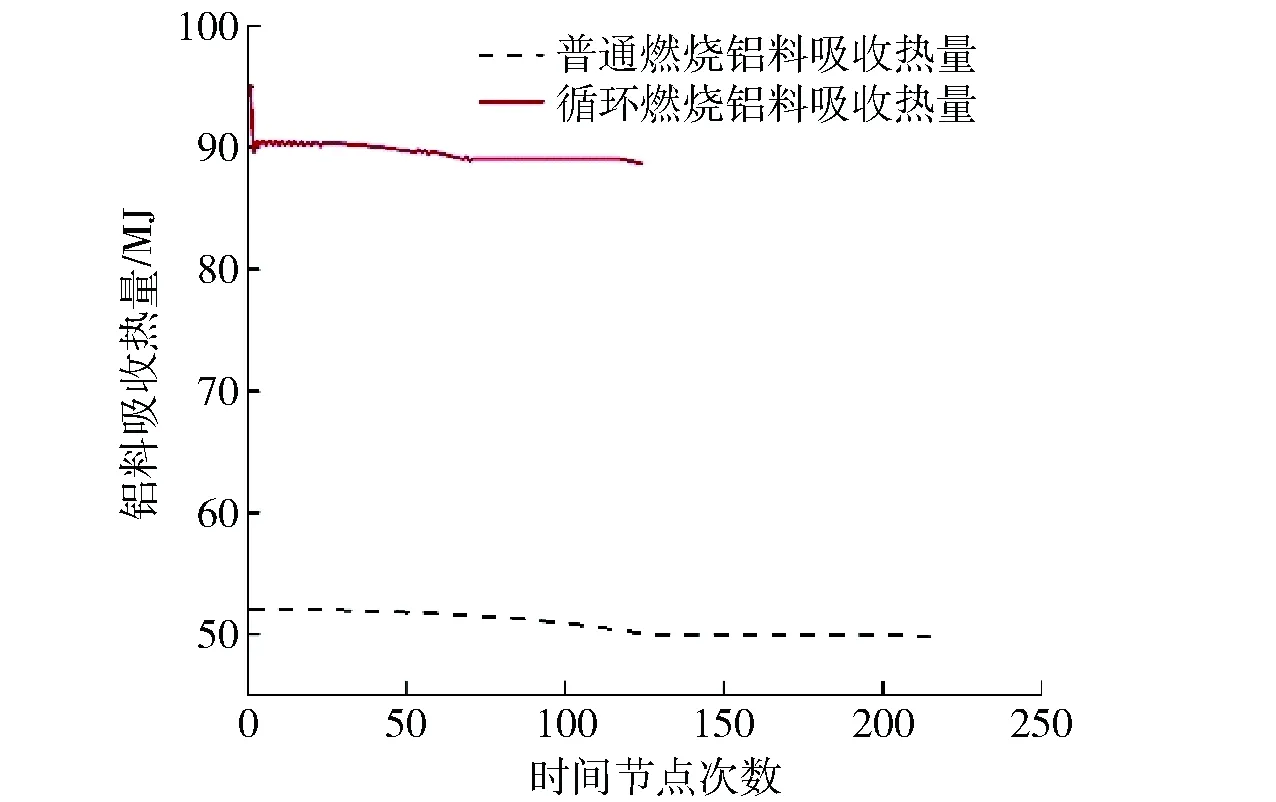

图4 两种燃烧方式铝料吸收热量

根据热平衡计算结果,代入相应的数据,可得普通燃烧热效率为28.37%,烟气循环燃烧热效率为42.53%。

由图4可见,在相同的条件下分别采用普通燃烧和烟气循环燃烧,每次时间节点内烟气循环燃烧的铝料所吸收热量均高于普通燃烧,在熔炼所用的时间上,普通燃烧的时间节点次数是220次,烟气循环燃烧的时间节点次数是124次,且每次时间节点时间为180 s,所以进一步计算可得普通燃烧所用时间为11 h,烟气循环燃烧所用时间为6.2 h,节约燃料43.6%。在烟气循环燃烧的初始,铝料吸收热量有较大的变化,这是由于开始时普通燃烧产生的烟气循环进入炉膛入口造成的不稳定。

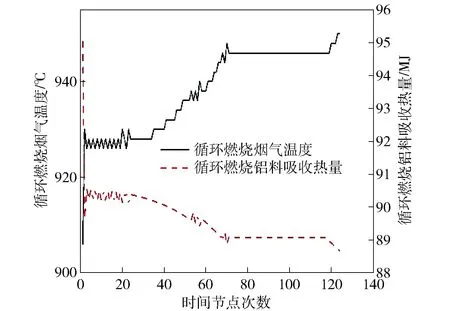

图5 铝料吸收热量与烟气温度随时间节点的变化

如图5在烟气循环燃烧中,烟气温度在时间节点次数初始时期有较大的变化,随着时间节点次数增加,烟气温度呈缓慢、稳定上升趋势,绝大多数保持在926~950 ℃,上下波动较小,由于烟气温度间接反映炉温状况,所以可见其能使炉温保持稳定。铝料吸收热量则相反,铝料吸收热量曲线和循环烟气温度曲线呈对称分布,这是由于热收入项中不但增加了循环混合气物理热,而且根据相关研究[10],助燃气体被预热会使燃烧温度极大提高,使烟气温度、热量随之升高,根据热平衡原理铝料所吸收热量降低。所以提倡“少量多次”的熔炼方式,每次投入的铝料量降低,使每一批铝料熔炼吸收热量的速率都保持在高效阶段。

6 结论

为了解决熔铝炉熔炼铝料耗能严重的问题,利用熔铝炉排出烟气的热能节约燃料,设计了烟气循环的工艺流程及完成烟气热能循环利用的设备,使用MATLAB软件进行热平衡计算,对数据系统进行分析与研究。

(1)烟气循环燃烧的循环混合气为热收入项增加了物理显热,即起到了预热助燃剂的效果又回收了热能,助燃剂由混合气完全代替了以往使用的空气,燃烧产物将不再有NOx化合物。

(2)在相同的条件下分别使用普通燃烧和烟气循环燃烧做上述热平衡计算,经计算验证节能效果明显。

(3)提倡“少量多次”的熔炼方式,减少每次投入炉内的铝料量,使铝料吸收热量的速率还没降低太多时完成熔炼,再投入新一批的铝料,使每一批铝料的熔炼都保持在高效阶段。

[1] 梁春魁, 李义科, 任雁秋, 等. 蓄热式高温燃烧技术在工业炉领域的应用[J]. 包头钢铁学院学报, 2002, 21(3): 14-16.

[2] IECKELE A O, NACCACHE M F, GOMES M S P, et al. Numerical investigation of the staged versus non-staged combustion process in an aluminum melting furnace[C]∥Proceedings of AIAA/ASME Joint Thermophysics and Heat Transfer Conference.USA:ASME,1998:253-259.

[3] 董金玲, 纪俊红. 小型熔铝炉用蓄热式节能燃烧器的开发与研制[J]. 辽宁工程技术大学学报(自然科学版), 2010, 29: 104-105.

[3] 周韡, 王浩, 朱宗铭, 等. 蓄热式加热炉热平衡计算及节能技术的研究[J]. 冶金能源,2008(6):22-26,27.

[4] 闫凯, 张建文. 富氧燃烧条件下锅炉燃料燃烧计算研究[J]. 锅炉技术, 2013, 44 (1): 35-40.

[5] Beichner F.L. Efficiency evaluation of melting aluminum furnaces[C]. Light Metals, 2002: 725-729.

[6] 王秉铨.工业炉设计手册[M]. 北京: 机械工业出版社, 2010: 143-169.

[7] 冯俊凯, 沈幼庭. 锅炉原理及计算[M]. 北京: 科学出版社, 1998: 33-36.

[8] 谭易君, 周萍. 圆形蓄热式熔铝炉内多场耦合数值模拟及优化[D]. 广州:中山大学, 2011: 25-26.

[9] 张先棹, 尹丹模. 工业炉的节能技术及其计算[J]. 工业炉, 1998, 21(2): 21-27.

[10] 徐华. 高温空气燃烧技术的研究[D]. 北京:北京工业大学, 2002.