美国内华达州巴特山附近铜浸出- 溶剂萃取- 电积工厂的发展挑战(一)

2018-03-16谭春梅摘译

谭春梅 摘译

(云铜股份西南铜业分公司, 云南 昆明 650102)

1 菲尼克斯矿区的历史

菲尼克斯矿山位于美国内华达州巴特山以南大约13英里,面朝巴特山脉南端。该矿区的地理位置坐落于旧金山、加利福尼亚和犹他州的盐湖城之间。图1显示了该矿区的相对位置。

菲尼克斯矿区对于采矿业来说并不陌生。最初的开采可以追溯到十九世纪六十年代初期。1964年,杜瓦尔(Duval)公司开始在该矿区进行现代化采矿作业,采用了铜浮选设备,该矿区就是所谓的“铜峡谷”。

直到十九世纪七十年代初期的一个勘探计划,杜瓦尔(Duval)公司才意识到他们实际正坐在一座金矿上。在现有矿区附近,储存着数百万吨低品位的金银矿石。1977年,停止了铜矿石的采矿和选矿,开始生产黄金。1979年,黄金选矿厂投入运行。杜瓦尔公司利用现有的选矿设备,同时在碳浆(CIP)回路中添加了一种氰化浸出碳。

图1 纽蒙特矿业公司菲尼克斯矿山的地理位置

1977年,杜瓦尔公司在国家铜盆地(Copper Basin)矿山建设了第一座铜浸出- 溶剂萃取- 电积工厂,采用了堆浸工艺,包括三段萃取和两段反萃,该工厂的年生产能力为7 665短吨。1979年~1984年,现场采用了这种新的创新技术。

1984年,巴特山黄金公司从杜瓦尔公司剥离出来。巴特山黄金公司的黄金选矿厂一直运行到1993年。1994年~1998年,采用了蕾欧娜(Reona)堆浸工艺,直到停止使用浸出垫堆筑矿石。

2001年,纽蒙特公司并购了巴特山黄金公司。随即开始了菲尼克斯项目的可行性研究。2003年完成了可行性研究。浸出垫和碳吸附柱(CIC)在没有采矿作业的情况下运转,直到2004年初,纽蒙特公司才开始重新使用蕾欧娜浸出垫堆筑矿石。

2004年11月,开始建造菲尼克斯选矿厂。2006年3月,选矿厂投入使用。标志着菲尼克斯真正意义上的涅槃重生。每天的产量为33 600短吨(30 481 t/d),菲尼克斯选矿厂包括:一套重选回收金及处理回路、一套浮选回路(产出铜、金、银精矿)、一套碳浆(CIP)浸出回路(从尾矿中回收残留的金)。

2005年,当认识到进一步开采菲尼克斯矿床的潜力后,围绕着从矿体氧化矿石部分回收铜的几个方案,启动了一项边界品位界定研究。选择了原矿堆浸和溶剂萃取/电积设备,作为最佳追踪方案。2006年,根据预可研,进一步肯定了所选的技术和一些基本设备的设计概念。由于经济滑坡和铜价暴跌,造成项目暂时搁置,2007年,开始开展可行性研究工作,可行性研究工作一直持续到2008年年底。

2 项目设计

2.1 原矿浸出垫

菲尼克斯铜浸出项目将采用传统的浸出垫设计,有助于原生氧化铜和次生带矿石的堆放、以及后续的浸出、溶液收集和抽送。

浸出垫的设计分为三个阶段。第一阶段至第三阶段的处理能力分别为5 400万t、5 200万t和4 400万t。浸出垫的施工高度从20英尺(6.1米)提升到最大高度300英尺(91.4米)。浸出垫的总面积覆盖了近400英亩(161.8)公顷。

浸出垫是一种双面衬垫,采用了一层压实黏土衬垫做地基,渗透性小于1×10-6cm/s,最大干密度为92%。这一层上铺一层双面80密尔的高密度聚乙烯(HDPE)毛面土工膜。顶层上面布置的沙砾、砾石和粉砂构成保护层,最大尺寸是1英尺(25.4 mm),接着是粗料排水层和溶液收集管线。

浸出垫的设计采用了一套操作单元监测系统(PCMS),可以与其它单元分开,分别监测每个独立单元操作。浸出垫共有10个单元格。操作单元监测系统同时与泄漏监测系统的设计相结合。

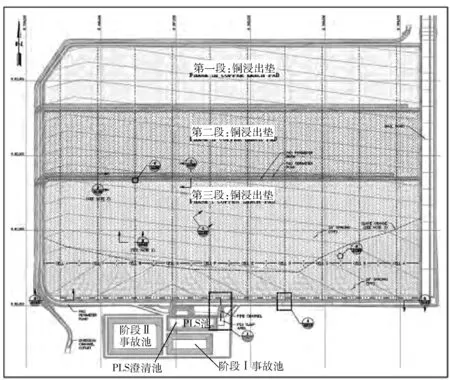

除了浸出垫以外,浸出回路还包括了四个池子:萃余液池、浸出母液池(PLS)、一段事故池和二段事故池,这些池子都是双层布置,带一层80密尔的光面土工膜和一层80密尔的毛面主衬垫。每个池子都有一个斜底、漏液收集和回收系统(LCRS)。图2显示了浸出垫的浸出阶段、单元格和池子。

一段浸出垫的施工需要布置萃余液池、浸出母液(PLS)池和一段事故池。二段事故池适合于二段浸出垫和三段浸出垫。生产池的设计考虑作业量,以及为突发断电留有余量。事故池的设计用于容纳浸出垫的羽流以及百年一遇的暴雨事故。池子总容量接近8 500万加仑(32 200万升)。

萃余液池位于萃取/电积厂附近浸出垫东北大约2英里处。萃余液池的容纳能力大约为400万加仑(1514.1647万升)。池子位置比浸出垫高约200英尺(61米)。为了利用这个高度差,通过5台自吸泵,实现萃余液料液到浸出垫的输送,将萃余液料液输送到定位槽中,然后通过重力流到浸出垫上。应该意识到,浸出垫越高,重力流动越不再可行,同时,考虑到将来的结合,设计中考虑了增压泵。

图2 浸出垫的浸出分段、单元格和池子

萃余液中的有机夹带不可避免。同样,萃余液池配备一套有机相回收系统。池子这样布置,借助于主风向,可以收集到池子东北角的任何有机相,池子位置安装了分离器。分离器将原料抽送到分离槽中,以脱除萃余液。有机相进入第三相处理系统,然后又回到有机相流中。

通过滴灌器,将萃余液分布在浸出垫上,滴灌器的设计流量为1.25万加仑/每分钟(47.318 m3/min)。由于菲尼克斯矿石类型不同,酸耗各不相同。涉及的平均酸耗为30磅/每吨(12.4 kg/t)。残液的pH值在1.5~3之间。

由于菲尼克斯矿区属于高度沙漠化气候,设计中已经考虑了温度因素。尽管夏天比较温暖,但是一年中有几个月的平均气温在零度以下(32 ℉,0 ℃)。对气温在零度以下的每个月做了记录。事实上,在冬天的几个月里,低于0 ℉(-18 ℃)的情况并不常见。因此,在冬天的这几个月里,滴灌器倒置于浸出垫的浅沟中,以防止线路冻结。

浸出垫的浸出周期为90天,然后让浸出垫凉干并堆筑新矿石。与许多铜堆浸工厂不同的是,菲尼克斯的酸熟化没有优势。但采用高流量、低间隔交替对浸出有积极的影响。在生产的头两周内,设计的流量为0.01加仑每分钟/平方英尺(0.41升每分钟/平方米)。在浸出周期的剩余时间里,采用的流量为0.005加仑每分钟/平方英尺(0.20升每分钟/平方米)。

通过操作单元监测系统收集和监测浸出母液(PLS)。最终,全部浸出母液都流入浸出母液池。为减少粉尘颗粒进入萃取工厂,流入的母液最开始进入母液池的分隔式沉淀池。使得含有细颗粒的溶液得到沉淀,然后浸出母液溢流经过一个内部坡道,进入母液池的作业间。采用五台500马力(hp)的立式涡轮泵,将浸出母液池中的母液抽送到萃取工厂。选矿厂回收回路也采用了同样的泵,只是母液泵采用了CD4Mcu不锈钢防腐材质。

母液和萃余液输送管线采用了不同尺寸和密度的高密度聚乙烯管。管线为12英尺宽和3英尺高(宽3.66 m×高0.91 m),布置在砌衬的深沟中。夯实的土层上面采用了80密尔双层毛面衬垫,防止溶液损失和浸出线路故障时的环保排放。

由于内华达州环保许可证是按顺序发放的,收到水污染控制许可证后,浸出垫的施工可以考虑提升堆矿的高度。然而,还不能开始浸出作业和工厂建设,直到一份补充性环境影响报告书得到批准为止,为滞后许可证。根据预期的批准日期和建设工期,浸出垫上可以堆筑足够的矿石,在投产前大约3个月开始浸出。这样可以有时间储备溶液,产出高品位的浸出母液,缩短投产和阴极铜生产之间的周期。

2.2 溶剂萃取

如上所述,溶剂萃取工厂位于浸出垫东北大约2英里处,在现有选矿厂的正西方。通过上述的HDPE管线,将溶液送往工厂。菲尼克斯萃取工厂浸出母液的设计品位为0.66g/L。应该注意到,浸出母液的品位随着时间而变化,例如:随着初始流量而变化,同时,还取决于浸出的矿石类型,工厂设计的灵活性较高。

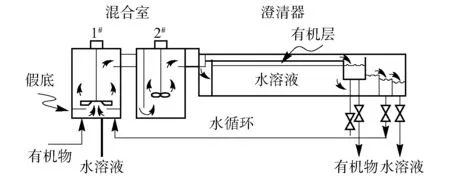

工厂设计将采用两台萃取混合澄清器,从浸出母液中选择性地将铜萃取到有机萃取剂中。将采用一台单级反萃混合澄清器,从负载有机相中将铜反萃到电解液中。考虑到浸出母液品位有可能变化,设计的萃取混合澄清器可以是串联、逆流或是并联。

当作业条件达到平衡时,并且当浸出母液品位稳定时,按串联(2+1)启功工厂,再转换到并联(1+1+1)。回路将从E1开始,S1作为有机相连续运行,E2作为水相连续。一旦回路转换到并联,整个回路将是有机相连续,有助于最大限度地降低萃余液中有机相的损失。

混合澄清器安放于四个方形槽对应更加传统的直线排列。回路的第四个方槽是负载有机糟,该槽子作为储存槽使用,将负载有机相加入到反萃混合澄清器中。每个澄清槽的尺寸为:102英尺(31 m)长、94英尺(28.7 m)宽和51英寸(1.3 m)高。材料选择了防酸液腐蚀的316不锈钢。溶剂萃取区域的管道材质也是316不锈钢。混合澄清器加盖,目的是为了减少外部颗粒的进入,保护操作不受风、阳光和蒸发损失的影响。

设计了一台40马力的泵搅拌器,为萃取器中的浸出母液(PLS)和贫有机相提供初步接触。第二级和第三级涡轮搅拌器将安装在各自的混合室中,目的是为了保持浸出母液(PLS)和混合有机相的接触。每一台泵配备了一台7.5马力(hp)的电机。反萃混合澄清器配备了一台40马力的泵搅拌器和一台7.5马力的涡轮搅拌器。图3所示为混合澄清器的外形轮廓示意图。

图3 混合澄清器的一般操作

每一台萃取澄清器将采用两排分散栅栏,以确保平行流沿着澄清器的长边向下流。第一排栅栏呈倒V形,第二排水平穿过澄清器。有机相通过一个溢流堰,进入一条水槽,然后,水槽下面的水溶液通过一个单独的可调式水堰溢流。

负载有机相缓冲槽并没有采用泵搅拌器,而是采用了两台50马力的立式离心泵,离心泵安置在一个封闭的泵箱中。一台泵工作,另一台泵备用。负载有机相槽设计了一台水溶液排水泵,将澄清下来的水相排出去。水溶液返回萃取回路中。尽管科宁公司(Cognis)和氰特公司(Cytec)产品的冶金试验工作都表明,煤油作稀释剂(10%体积百分比)的效果很好,但是,到目前为止,还没选定萃取剂。

对于一段反萃,采用电解贫液反萃负载有机相。电解贫液来自于电解厂循环液的排出液。电解贫液中的铜品位平均达35 g/L。反萃澄清器排放的电解富液,进入到电解厂的电解液过滤系统中。电解富液铜的品位平均达47 g/L。去往电解厂的电解液铜的混合品位预计37 g/L。

电积厂座落于萃取厂的南面。电解厂将配备电解液过滤系统和污物处理系统。有三台电解液过滤器,设计了两台快速过滤器和一台反洗过滤器。过滤器在整个行业内是通用的,将采用无烟煤石榴石做过滤填充介质。

硫酸库位于电积厂的东部,共有3个储槽。其中,两个槽子用于储酸,来源广泛,包括:美国内华达州卡林的纽蒙特焙烧厂,然而,由于酸的浓度经常达不到93%,尤其是来源于焙烧厂的酸,第三个槽子用于仅供电解液补给液用的干净酸。

萃取厂将采用一种简单的空气隔膜泵,从回路中除去第三相。这种泵是手提式的,可以用于任何混合澄清器。收集到的第三相进入到污物处理槽中。污物处理和有机物回收系统包括:一个反洗槽、污物处理槽、压滤机、三相离心分离机、污水坑区域有机物的回收系统。关于离心分离机,考虑了福乐伟(Flottweg Tricanter)离心机。这种离心机可以把有机相分离干净,有机相返到回路中,水相返回萃余液池,并且,固体污泥放置于浸出垫上,以回收所含的剩余部分的铜。

2.3 电积

电积厂位于溶剂萃取厂的西面。工厂的设计包括42个玻璃钢混凝土电解槽,与行业内以前常见的带内衬的混凝土槽子相对应。每个槽子将放置60块永久阴极和61块阳极。如果将来需要扩产,工厂的设计可以扩充到52个槽子。

阴极的材质为316不锈钢,带一根实心吊棒,有效电镀面积为3.28英尺×3.28英尺(1 m×1 m)。采用包边条来限定阴极板上的电积面积。阴极的设计选择采用倒“V”形的底,提供了足够的空间,以防止两块阴极铜在种板底部长在一起。阳极的设计为铅-钙-锡材质,带实心吊棒。收集到的铅阳极泥返回制造厂回收。

每个槽子都有一套管网系统,确保槽子中的电解液均匀分布。阳极采用“牛角”设计,因此阳极吊棒的位置低于阴极吊棒的位置。阳极和阴极相互支撑和相互隔离,共用一个槽顶装置。每一个槽子上采用三角形母线,提供槽与槽之间的连接。

将安装一座新的配电站,将架空线路的电压从120 kV降到13.8 kV。然后将电压变到480 VAC(交流电压),为六个动力控制中心供电。电积厂将安装两台4.7 MVA的整流器,带一台谐波滤波器。整流器给入为交流电,之后转换成直流电供给电积。将采用一台柴油发电机整流器,停电时备用。

阴极出铜周期为5~7天,仅在白班出铜。将采用一台桥式吊车负责出铜,一次吊运三分之一的阴极(20块阴极)剥片。阴极经过洗涤后,送往一台半自动化剥片机组。干净的阴极放回槽子中的同时,其余出槽的阴极还在剥片中。阴极铜采用人工打捆和打包,每一捆阴极铜的预期重量为4 950磅(2 250 kg)。

将采用100 mg/L的硫酸钴来稳定阳极。还将采用瓜尔(Guar)胶,剂量为0.15 kg/t铜。将采用瓜尔(Guar)胶做为平整剂,有助于确保永久性阴极板上沉积的铜光滑。同时也有助于减少包块的生长。

由于菲尼克斯项目的铜产量相对较低,尽管阴极铜质量预计达到伦敦金属交易所(LME)A级铜或更高级铜的标准,但是,不大可能寻求LME认证。预计大多数买家可能来自美国境内。考虑到这一点,可以在纽约商品交易所(COMEX)进行认证。

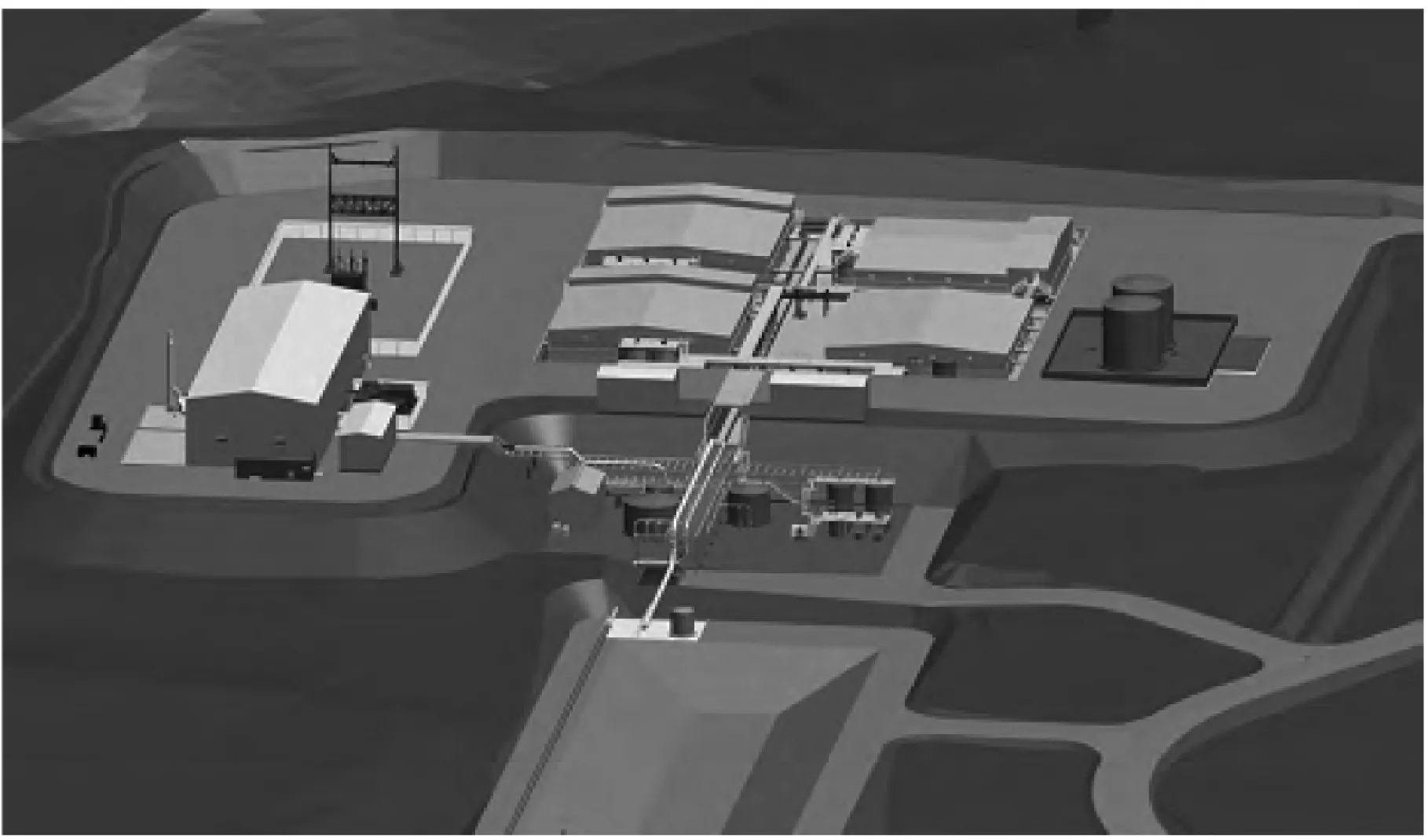

图4所示为项目搁置时工厂方案布置图。

图4 溶剂萃取/电积(SX/EW)厂和废液池方案布置图

(未完待续)参考文献(略)

苏平校对