2Cr11Mo1VNbN围带滚弯断裂分析

2018-03-14洪阳东武彦荣黄有为

洪阳东 武彦荣 黄有为 刘 鹏 向 冲 梁 刚

(东方汽轮机有限公司,四川618000)

随着我国经济的高速发展,电力需求也相应增大,对亚临界、超临界、超超临界汽轮发电机组的需求也相应增大。亚临界和超临界汽轮机叶片与围带对材料的强度要求特别高。为满足强度要求,2Cr11Mo1VNbN马氏体不锈钢主要用于汽轮机的叶片与围带等重要部件[1]。1Cr13材质的马氏体不锈钢,由于回火组织在高温条件下稳定性不好,故在1Cr13型马氏体钢中加入Mo、V、Nb、N等合金元素,使它比Cr12型钢常用温度提高100℃,成为耐热型钢中综合性能最佳的钢种之一。2Cr11Mo1VNbN围带采用等离子水下切割后再滚弯成型。在滚弯成型的过程中,经常出现断裂。

1 试验方法

以板厚16 mm以上2Cr11Mo1VNbN围带生产过程中出现断裂的钢板为研究对象,截取试样,利用S-3400N型扫描电镜和拉伸试验机对断裂断口组织形貌及拉伸性能进行观察并分析,找出2Cr11Mo1VNbN围带滚弯断裂的原因,并研究出预防2Cr11Mo1VNbN围带滚弯发生断裂的工艺。

2 工艺流程

围带下料尺寸4509 mm(长度)×113 mm(宽度)×16 mm(厚度),工艺流程为:下料(等离子切割)→滚弯→拼焊成整圆。

3 围带滚断断口的宏观形貌

某汽轮机围带(板厚16 mm)采用等离子水下切割后滚床直接滚弯成型,该滚弯过程中围带经常发生直接滚断现象。围带断口的宏观形貌见图1。从宏观上看,围带断口朝1个方向撕裂,并不存在脆断的现象,在围带起始断裂的位置有1个凸点,初步判断断裂为非脆性断裂。

图1 围带断口宏观形貌Figure 1 Macro morphology of shroud fracture

4 围带滚断断口化学成分及微观形貌

4.1 围带滚断断口化学成分分析

表1 2Cr11Mo1VNbN化学成分分析(质量分数,%)Table 1 Chemical composition of 2Cr11Mo1VNbN (Mass, %)

通过测定化学成分,2Cr11Mo1VNb围带滚断断口化学成分符合标准要求,具体见表1。

4.2 力学性能测试

4.2.1 围带硬度测试

对围带滚断断口位置进行硬度检测,结果如图2所示。根据硬度测试结果,可以发现围带内侧与外侧硬度均匀。

(a)围带外侧

4.2.2 围带常温力学性能

由于围带在滚弯过程中发生断裂,对围带取圆形拉伸试样,检验钢板力学性能,各项力学指标均符合要求。2Cr11Mo1VNbN力学性能如表2所示。

表2 2Cr11Mo1VNbN力学性能Table 2 Mechanical properties of 2Cr11Mo1VNbN

4.2.3 金相组织分析

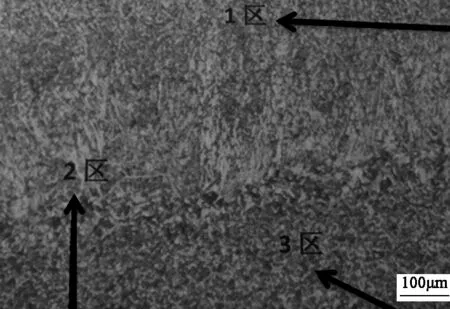

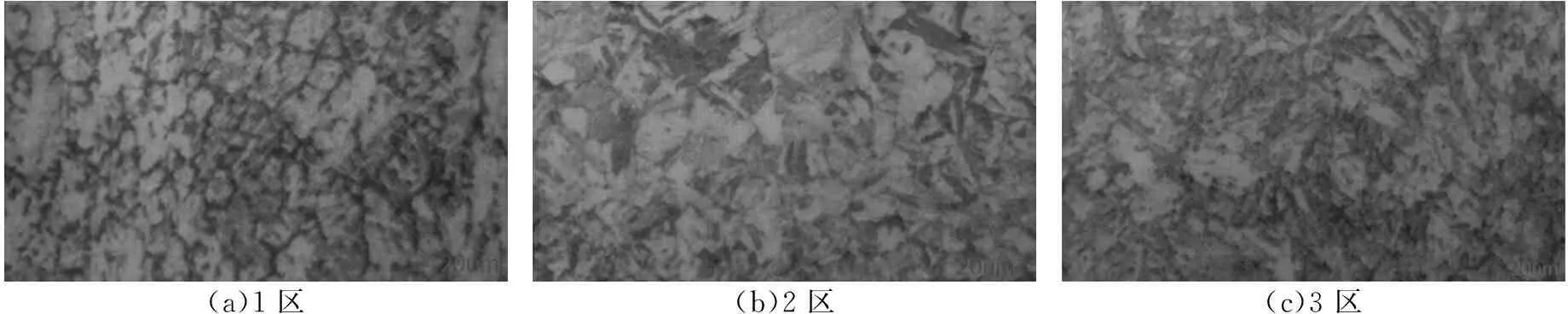

对围带切割线附近区域的围带外表面进行金相组织观察,被水下等离子切割后的部位组织发生严重变化。切割线边缘显微组织如图3所示,1区为靠近切割边缘部分,大部分为切割产生的飞边。显微组织如图4所示,1区组织类似铸态组织;2区为熔合区,组织形态类似于针状马氏体组织;3区为正常围带,是未受到影响区域的显微组织,该组织类似于板条状马氏体。

通过显微镜观察时,发现1区附近还出现类似裂纹的缺陷组织,缺陷宽度约0.2 mm。将裂纹放大到500倍,发现裂纹有一定的深度,几条裂纹距离很近,并有再次扩展的趋势。1区断口显微组织如图5所示。

图3 切割线边缘显微组织(×100)Figure 3 Microstructure of cut edge(×100)

同时,对2区进行观察时,也发现类似断口的裂纹,如图6所示,裂纹比1区更隐蔽。

5 断裂原因分析

通过以上分析,得出以下几点是造成围带成型时断裂的原因:

(1)围带的棱边具有较高的应力集中,是造成围带断裂的原因之一。水下等离子切割下料后,在棱边位置呈现90°直角,角度尖锐。熔化后的金属在切割底面形成毛边,应力集中度进一步增大。

(2)水下等离子切割下料工艺也是造成断裂的原因之一。水下等离子切割时,切割面的金属熔化后又快速凝固,水中冷却速度极快,又因材料淬硬性高,切割面再凝固的金属表面易残留显微裂纹,成为裂纹源。该裂纹源极易发生在切割残留的毛边位置。

(3)水下等离子切割后,材料表面的淬硬层的硬度高,塑性差,在表面形成200~700 μm淬硬层弯曲过程中,使围带断裂。

6 改进工艺

通过查阅资料,可以通过以下两个措施进行预防:

(1)提高淬硬层的塑性,降低硬度。对围带进行回火处理,回火温度控制在680~720℃[2]。回火可以消除水下等离子切割时产生的针状淬火马氏体的影响,使针状马氏体转变为回火马氏体,降低淬硬层表面的硬度,并提高组织塑韧性。回火后显微组织如图7所示。可以看出,回火后金相组织均为回火马氏体。晶粒度为4~6级。

(a)1区(b)2区(c)3区

图4 显微组织(×500)Figure 4 Microstructure (×500)

图5 1区断口显微组织Figure 5 Microstructure of fracture at 1division

图6 2区断口显微组织Figure 6 Microstructure of fracture at 2 division

图 7 回火后显微组织

Figure 7 Microstructure after tempering

(2)因切割残留毛边的应力集中度高,易形成裂纹源的原因,因此应规范成型操作,避免该侧受拉应力。在对围带弯曲前,将毛边侧朝上放置,使飞边弯曲时受压,避免切割时产生的裂纹因受到拉应力而扩展。

7 结论

(1)2Cr11Mo1VNbN围带滚弯断裂原因是等离子切割时,产生淬硬组织,在弯曲时由于受拉应

力,容易发生裂纹的扩展,发生断裂。

(2)2Cr11Mo1VNbN围带在等离子切割后,对围带进行回火处理,回火温度680~720℃,回火将水下等离子切割时产生的淬火马氏体组织转变为回火马氏体,降低淬硬层表面的硬度,并提高组织韧性。

[1] 佐辉,崔海霞. 汽轮机叶片用钢2Cr11MoVNbN的研制开发. 特钢技术,2007,13(2):1-3.

[2] 刘双明,杨勇,刘仁君. 汽轮机隔板锻件2Cr11MoVNbN 钢热处理工艺. 东方电气评论,2012(2):18-21.