半盲孔锻件收孔锻造工艺研究

2018-03-14王怡群高全德于乃勇邱兴波

王 文 王怡群 高全德 于乃勇 邱兴波

(中原特钢股份有限公司,河南459008)

随着科学技术的发展,用户对产品质量及性能的要求也越来越高。半盲孔件作为整体加工制造的产品,技术要求高,加工难度大,生产周期长,对相应的工艺设备以及锻造工艺参数要求严格,其锻造品质也直接影响到产品整体使用的可靠性。

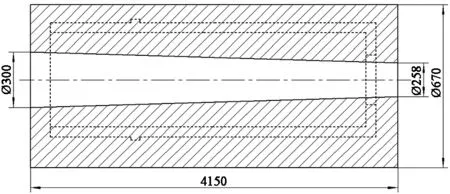

生产过程中尽可能减少机械加工余量,降低原材料消耗和提高锻件内部质量是锻件锻造的核心问题。本文研究的半盲孔产品粗加工外形如图1所示,将以前锻成实心锻件或筒形件的工艺改成直接锻成半盲孔锻件。生产实践证明,该工艺切实可行,不仅节约了原材料,还提高了锻件质量。

图1 半盲孔锻件粗加工示意图Figure 1 Rough machining sketch of semi-blind hole forging

1 半盲孔锻件锻造工艺方案设计改进

1.1 传统工艺

半盲孔锻件材料为35CrMo1A,按传统锻造工艺设计,该产品将设计为实心棒类锻件或空心锻件。

锻制实心棒类锻件。锻件重量11.5 t,需采用15 t钢锭锻造;锻造容易实现,但筒壁性能相对较差;坯料浪费严重;机加工掏孔,且锻件越长,掏孔难度越大,加工工时延长,交货期延长。

锻制为如图2所示空心锻件。锻件重量9.5 t,需采用13.6 t的钢锭锻造。锻件壁厚大,锻坯余量大,锻造用芯棒也只能依据锻件小孔端尺寸和现有工装情况选用∅300 mm×4500 mm规格芯棒,造成锻件重、工装小、壁厚大、锻造难度增大的情况,并且使用小工装生产大锻件,存在安全隐患[1]。

图2 空心锻件Figure 2 Hollow forging

1.2 收孔工艺

此产品最初设计为空心锻件,按照传统工艺采用芯轴直接拔长。在31.5 MN油压机上锻造时,由于锻件内孔小、壁厚大,导致锻造难度大,并且加上设备能力、操作水平等问题无法保证传统工艺方案的要求,造成锻造时锻件两端严重凹心,无法正常生产。

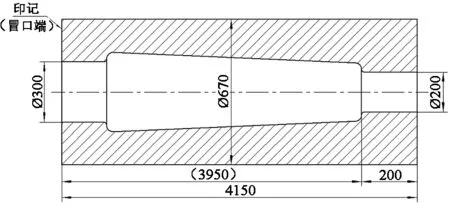

为解决传统生产工艺带来的诸多问题,通过对工件形状、结构和工艺参数的分析,认为如果能直接锻造出半盲孔,则锻件毛坯重量可降低至7.6 t,采用钢锭重量约11 t,节约原材料,降低原材料成本。同时改善锻件内台阶相交处内部金属组织、金属流线,可使锻件在加工后尽可能保留连续的金属纤维组织,提高锻件耐疲劳性能,并延长使用寿命[2]。

由于此次是利用原始坯料生产,坯料重量较大,为保证一次锻造成功,工艺设计锻件两端均进行收孔,最终根据内孔缺陷情况确定半盲孔端,余料通过机加工去除,保证粗加工尺寸。其锻件图如图3所示。

图3 改进后的锻件图Figure 3 Forging drawing after improvement

此次半盲孔锻件采用模铸钢锭锻造,锻造变形过程由以下工序组成:1)错平锭尾,剁齐冒口;2)镦粗,镦粗比约2.2,击碎粗大的铸态组织,改善锻件内部质量;3)冲孔,采用实心冲子冲孔;4)扩孔,保证芯棒能够穿入拔长;5)芯棒拔长,为主要外形成形工序;6)立料镦粗,消除空心锻件端面不平整;7)收孔成型;8)精整表面[3]。

与传统工艺方案相比,改进方案要解决的主要问题有:收孔工艺操作较难控制,易出现收孔不到位,或收孔处内壁折叠严重等问题。此外,收孔前坯料的形状尺寸,收孔过程的锻造温度、压下量及旋转角度等也会影响收孔效果。

2 收孔工艺实施过程

2.1 主要工序

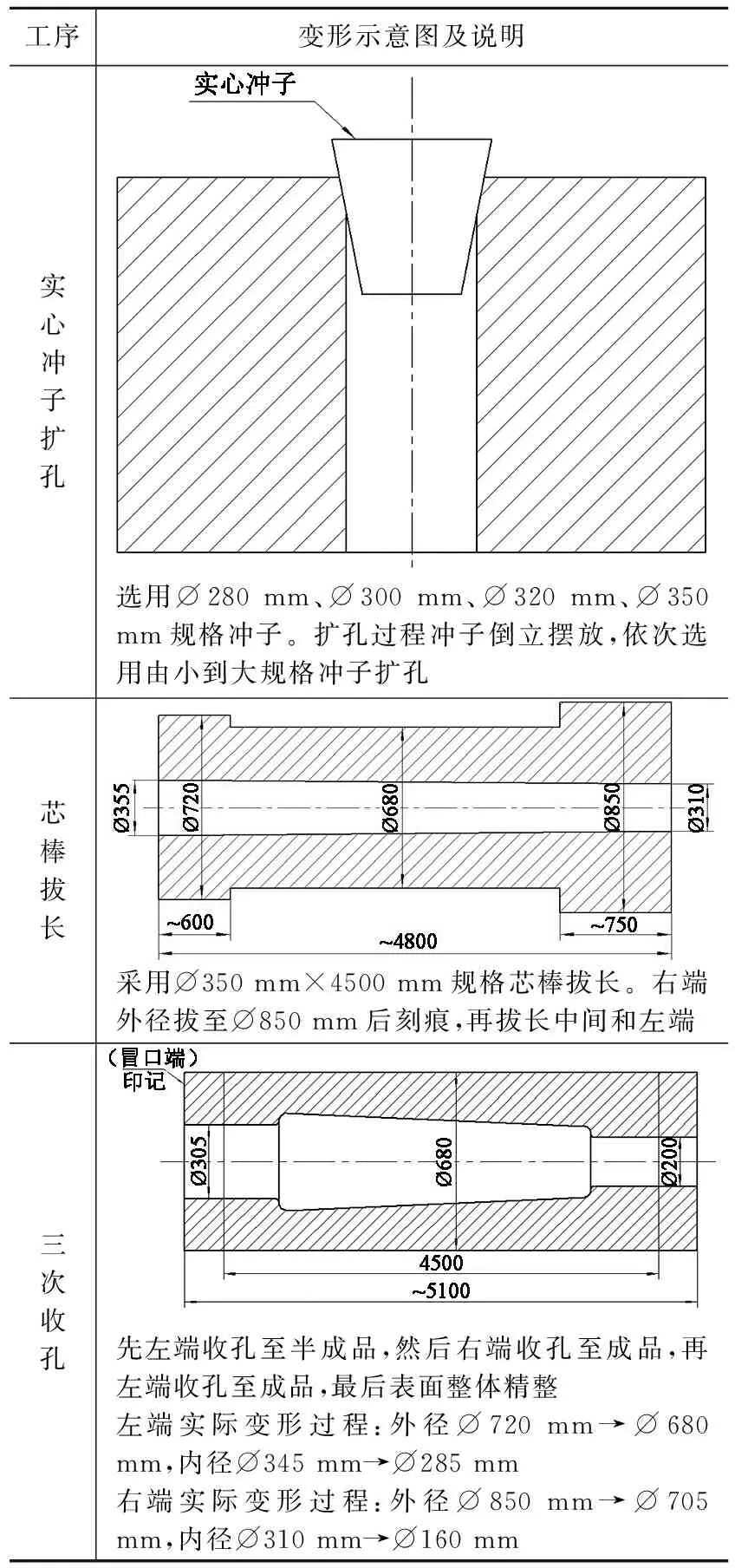

锻造工艺设计及说明见表1。

2.2 实心冲子扩孔

工艺改进后采用∅350 mm×4500 mm规格芯棒进行主变形工序,需对坯料进行扩孔,扩孔内径尺寸约∅350 mm。由于原工艺采用∅300 mm×4500 mm规格芯棒锻造,内孔直径小,且两端平整端面后内孔收缩,并且锻件重量大,若采用马杠扩孔容易造成马杠弯曲,工装损坏。经研究后决定采用实心冲子进行扩孔,根据生产现场情况选择合适的冲子,冲子表面不能有毛刺,扩孔过程选取最小规格冲子作为引冲,避免冲斜,多次扩孔后内孔直径扩至约∅350 mm,再进行芯棒拔长工序[4]。

表1 主要工序设计及说明Table 1 Design of main process and instruction

2.3 六方拔长

主变形芯棒拔长过程为保证拔长效果和拔长质量,选择上下平砧采用六方拔长方法,主变形拔长至相应直径和长度后,变形过程改为:六方→十二方→滚圆,滚圆采用上平砧、下V型砧变形。六方拔长很好的保证了拔长效果和拔长质量。

2.4 三次收孔成型

收孔过程采用3次收孔。第1次将芯棒末端(小端)退至锻件冒口端,先将冒口端带芯棒收孔,保证第1次收孔过程内壁不产生折叠,收孔后冒口端坯料与芯棒末端收紧抱死,操纵机能够通过夹持芯棒旋转移动锻件,同时冒口端外径留一定收孔余量;第2次对锭尾端进行收孔,锭尾端采用不穿芯棒直接收孔至成品尺寸;第3次去掉芯棒后锻件调头,操纵机夹持锭尾端对冒口端进行不带芯棒收孔(即冒口端第2次收孔),冒口端直接收孔至成品尺寸。第2次、第3次收孔过程中注意控制压下量、旋转角度。压下量≤30 mm,旋转角度≤30°,同时收孔过程中随着内外径的减小,压下量和旋转角度也相应减小,避免旋转角度和压下量过大造成内壁产生较大缺陷,整个收孔过程锻工需随时关注内孔变形情况。

此次大尺寸收孔锻造半盲孔锻件(或称变截面内孔锻件)是我公司首次在生产中使用这种锻造方法。锻后实测尺寸如图4所示。

3 结论

(1)根据实际生产情况证明收孔工艺是可行的。且收孔工艺能够避免锻件过重,原材料浪费严重,拔长过程端面凹心等诸多问题。

(2)新工艺收孔过程容易造成内壁折叠,收孔过程需控制小压下量、小角度旋转。

(3)实心冲子扩孔容易划伤内壁,且连续扩孔过程会拉料至锻件端部,扩孔后需要烧剥处理。生产中需尽量避免采用连续实心冲子扩孔工艺。

图 4 锻后实测尺寸Figure 4 Actual dimension after forging

(4)此次采用∅350 mm规格芯棒拔长后收孔,收孔后锻件尺寸及表面质量满足加工要求,且余量较大。推断:芯棒拔长后收孔余量可以减小;该尺寸半盲孔采用∅400 mm或∅450 mm规格芯棒拔长后收孔的工艺具有一定的可行性。

[1] 运新兵. 金属塑性成型原理[M]. 北京:冶金工业出版社,2012.

[2] 张皓晔,马建平,彭忠. 工作缸锻造工艺的改进及数值模拟[J]. 热加工工艺,2008,37(19):81-83.

[3] 高锦张. 塑性成形工艺与模具设计[M]. 北京:机械工业出版社,2011:250-259.

[4] 姚泽坤. 锻造工艺学[M]. 西安:西北工业大学出版社,1998:61-64。