工业汽轮机末级动叶片塑性成形研究

2018-03-14何应强龙正建刘明松

李 波 何应强 龙正建 刘明松

(东方汽轮机有限公司,四川618000)

该叶片为公司工业汽轮机末级动叶片,其结构特点导致塑性成形难度较大,实现厂内自主研究生产,将极大节约生产成本,提质增效。该末级动叶片形状复杂,宽厚比大,工作条件恶劣,力学性能要求较高,锻件成形金属流线要求较好,并且材料为不锈钢,所以塑性成形相对较差,流动规律难以掌握。本文主要对末级叶片进行数值模拟及塑性成形研究。

1 叶片结构

该叶片为拉筋凸台结构的末级动叶,该类型动叶片在公司还未有相关模锻经验,为其实现厂内生产增加了难度。该末级叶片形貌特征为:大扭角叶片,叶身型线厚度薄,叶身扭角大,尤其叶身中部有拉筋凸台结构,锻件整体投影面积大,接近厂内设备生产能力极限,叶根投影面积比例大。叶片产品图如图1所示。叶片设计锻件外形结构图如图2所示。

2 塑性成形分析

由于该动叶片锻件的结构特点,大大增加了毛坯成形难度:

(1)叶片型线厚度薄,会造成锻造过程中坯料温度下降过快,金属在模膛中充型困难,成形后期变形抗力大。

图 1 叶片产品结构Figure 1 Product structure of blade

图2 叶片锻件结构Figure 2 Structure of blade forging

(2)叶身扭角大,这种结构会造成锻件、模具分型面设计困难,锻件毛坯切边困难,同时会造成进、出汽侧最高点充型困难,尤其是出汽侧(叶顶最高点)由于截面薄、位置高而充填相当困难。

(3)叶身中部有拉筋凸台结构,这种凸台型叶片模锻成形在我公司尚属首次,其制坯方式、坯料充型能力、成形情况无经验借鉴。

(4)叶根投影面积比例大,投影面中心靠向叶根,模锻过程中易造成打击偏心,损坏锻锤及模具。

根据以上对叶片锻件结构特点的分析,需针对不同的难点提出相应解决措施,因而合理处理锻件叶身型线、模具分型面设计、锻件拉筋凸台结构设计、模具结构设计、充分利用数值模拟对模锻开坯形状设计优化等成为本文研究重点。

3 锻模设计

通常情况下在锻模设计时,为保证模膛受力均匀,避免打击偏心问题,同时提高模具使用寿命,锻模型腔中心应与模具燕尾中心保持一致。对叶片锻件打击方向最大投影面积重心进行计算,将叶片型线中心与模具燕尾中心偏移处理,并将叶片长度方向中心往叶顶偏移,这样确保坯料在模膛受力均匀、模具受力平衡。该叶片外形尺寸大,其成形打击力也大,需提高模具的制造精度和表面粗糙度,同时模具的错移也要得到严格的控制。为了减小模具的错移,锻模采用整体模块结构,并采用锁口结构,锁口尺寸长宽高的比例大致选为3∶2∶1。该动叶锻模三维模型如图3所示。

图3 锻模三维模型Figure 3 3D model of forging die

4 开坯方案设计

叶片模锻成形过程中,开坯形状尺寸对模具型腔充填及充型完整起着决定性的影响,往往需反复调整开坯形状尺寸才能满足锻件生产。设计开坯形状时,需根据体积不变原则,将该末级动叶片分为若干部分,分别折算为等体积的圆柱体或圆台,并通过做截面图方法进行辅助设计,综合考虑欠压量经计算后各截面图见图4。因叶根投影面积大、锻件厚度相对薄,为便于荒坯在模膛中的充填和定位,预开坯方案设计时将叶根拍扁进行试验研究,又因叶身扭角大,开坯设计时不宜采用整体拍扁方式,故保持圆形设计方案,具体形状尺寸如图5所示。

图 4 开坯设计曲线图Figure 4 Design curve of bloom

图 5 开坯形状尺寸Figure 5 Shape and size of bloom

5 模型构建及有限元分析

基于热模拟试验得到的2Cr12NiMo1W1V高温性能数据库为计算基础,模拟分析该材料叶片在锻造温度范围内的流动变形行为。定义界面摩擦系数0.5(石墨汽缸油)等。由于坯料定位是否准确对模具充型有决定性的影响因素,因而在有限元模拟设置中利用DEFORM-3D中DROP重力加载定位方式来辅助定位,这样就更贴近于真实情况,坯料定位后,有限元分析模型如图6所示。

图 6 有限元分析模型Figure 6 Model of finite element analysis

通过DEFORM-3D数值模拟,模拟分析出不同工艺形状尺寸的成形状态,从而获得最佳工艺方案,这是不需要任何生产试验成本投入的,而且效率较高、时间较短,并且可以宏观分析坯料在模锻过程中的充型变化。为此,在理论计算开坯形状尺寸的基础上,新设了4种不同开坯形状尺寸(图7),分别进行模拟分析。

针对以上4种不同开坯形状尺寸进行模拟分析,各方案最终充型状态如图8所示,模具欠压均考虑3 mm状态。

6 方案选择

对模拟分析结果和4种方案成形过程进行对比,方案a最大缺陷是坯料分配不足,叶顶、叶根缺料,且还有折叠产生;方案b最大不足是叶顶拍扁与叶根拍扁成90°时,上模拉筋凸台靠叶顶部位坯料变形剧烈,有坯料堆积产生折叠的趋势;方案c最大不足是当整个叶身开坯被拍扁并与叶根拍扁成90°时,上模拉筋凸台两侧均有坯料变形剧烈,有坯料堆积产生折叠的趋势,靠近叶根部位最为明显;方案d是叶身拍扁与叶根拍扁成45°,最大不足是叶身与叶根过渡R处坯料变形剧烈,有很小折叠发展趋势,从各状态看这是无法避免的。

图 7 对比方案形状图Figure 7 Shape diagram of contrast scheme

图 8 开坯方案模拟分析结果Figure 8 Simulation analysis results of cogging program

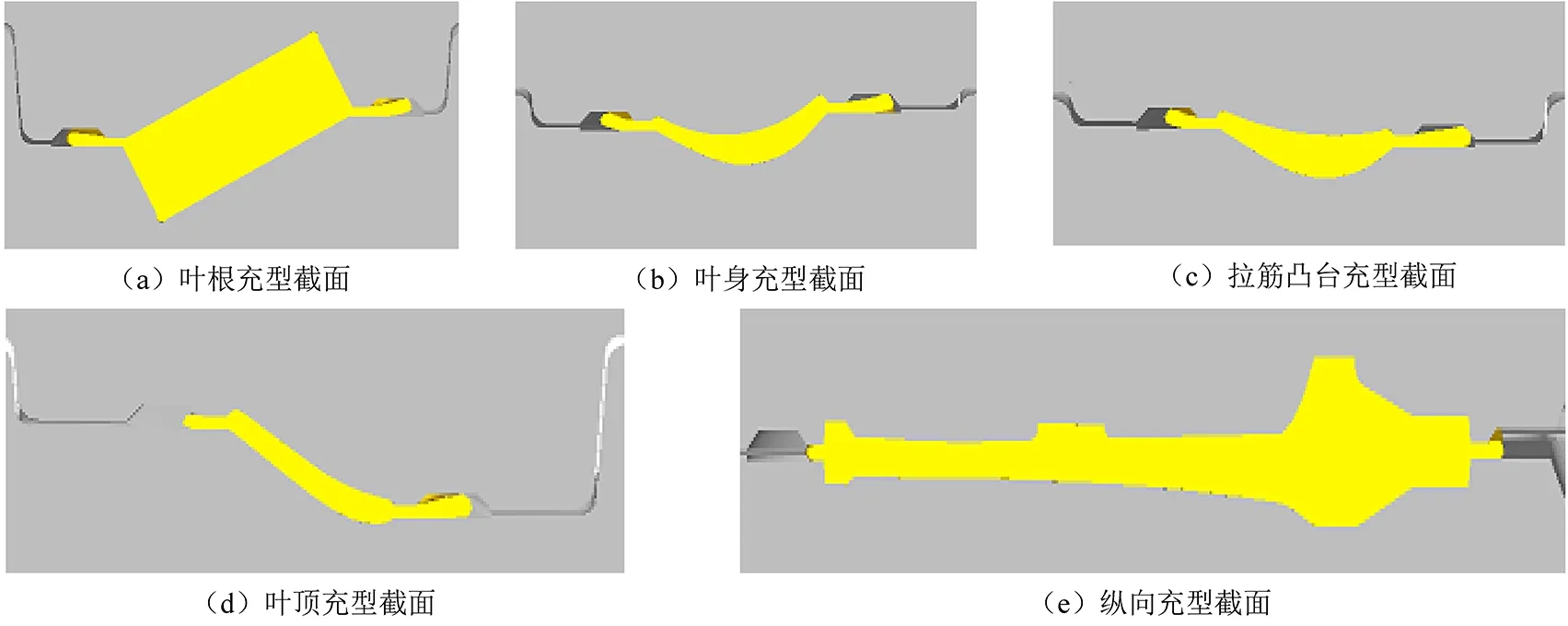

图 9 方案b各截面充型状态Figure 9 Filling states of each section in scheme B

从以上4种方案坯料变化过程情况看,方案d是最有利于坯料充填模具型腔的,方案b次之。但方案d在正式批量生产中存在质量隐患及可操作性差的问题,这是因叶根拍扁与叶身拍扁成45°且旋转角固定,一旦旋转角相反,会造成自由锻开坯分料不合理,根本无法满足模锻充型。综合考虑,建议采用方案b进行模锻生产试验。方案b各截面最终成形后的充型状态如图9所示。从各截面充型状态看,叶片各部位已完全充型,除叶身进出汽侧产生飞边略微不均匀外,其余型腔四周产生了较均匀的飞边,叶身飞边不均匀产生的原因为进汽侧型线厚度较出汽侧型线厚度厚,利于坯料充型,出汽侧型腔薄,坯料容易冷却,变形抗力变大,不利于充型。从整体看,该开坯工艺方案满足叶片充型要求,可用于验证试验研究。

7 生产试验

为验证模拟分析的工艺方案的可行性,进行了生产试验。因该动叶投影面积大,按现有5 t模锻设备能力,该动叶需两火次模锻生产才能满足锻件产品设计要求。从实际试锻充填情况看,叶片开坯后经第一火次模锻试制充型,模拟分析得到的方案b整体充型比较完整,第一火次模锻基本上四周就产生了飞边,因欠压富余,所以产生

飞边还少,这样即可保证第二火次模锻后叶片锻件整体充填绝对完整,满足锻件设计要求。

经生产试验,坯料经第二火次模锻需9~10锤才能达到成形极限,锻件欠压3 mm左右,整体充型饱满,飞边均匀。通过热处理、喷砂、打孔后送三坐标检测,毛坯余量均匀合格,模拟方案满足产品要求。

8 结论

本文借助数值模拟技术对汽轮机末级动叶片塑性成形进行了研究,掌握了该类别叶片成形的控制要点及难点,重点研究了该叶片的结构特点、模具设计、开坯方案及充填模拟分析,为优化叶片工艺、模具设计提供了支撑。同时还通过验证试验对该研究结果进行了验证,其试验结果证明了设计、模拟数据的准确性,该研究成果已形成技术储备,可以为汽轮机类似叶片塑性成形提供科学依据。

[1] 高锦张. 塑性成形工艺与模具设计[M]. 北京:机械工业出版社,2015.

[2] 张莉,李升军. DEFORM在金属塑性成形中的应用[M]. 北京:机械工业出版社,2009.

[3] 夏巨谌,李志刚, 夏巨谌,等. 中国模具设计大典[M]. 南昌:江西科学技术出版社,2003.