DEFORM材料数据库的开发与应用研究

2018-03-14骆静,袁敏

骆 静,袁 敏

(成都理工大学工程技术学院, 四川 乐山 614000)

随着现代经济的迅速发展,通过CAE技术模拟分析金属在塑性变形过程中的流动规律在现实生产中的应用愈来愈广泛,不仅大大缩短了模具和新产品的开发周期,降低了生产成本,提高了企业的市场竞争能力,而且有利于将有限元分析法与传统的实验方法结合起来,从而推动现代制造业的快速发展[1]。

金属塑性成形有限元分析软件DEFORM是美国Battelle Columbus实验室开发的一套专门求解塑性体积成形问题的较为成熟的专业商用有限元软件,在塑性体积成形领域被广泛应用[2-3]。该软件是一个集建模、成形、设备特性、热传导等模拟仿真分析为一体的综合CAE软件,适用于冷、温、热大塑性变形的成形过程分析,能为客户提供极有价值的工艺分析数据,如材料流动、成形载荷、模具应力、晶粒流动、金属微结构和缺陷产生发展情况等。这些特点使DEFORM在工业生产中显得实用而可靠[4]。

DEFORM是专门为金属塑性成形设计的,它允许用户对其材料数据库进行设置和修改,定义自己的材料模型[5-6],这对于我国在实际生产中所使用的材料以及我国自主研发的合金体系能更好地服务于国内企业具有重要的意义。

1 DEFORM 自带材料数据库缺陷分析

DEFORM软件诞生自美国,现广泛应用于全世界各个国家,其材料数据以美、德、英、日、韩牌号和国标的部分材料为主,因此其合金材料数据库存在合金牌号种类较少,合金牌号形式不统一,合金数据不完善以及常用合金缺乏等缺陷,影响了有限元模拟结果的准确性和使用的广泛性[7]。

上述诸多问题必将给生产实践带来不便,尤其是国内客户在使用该软件时,有必要针对我国的工程环境对其材料数据库进行“本土化”二次开发。由于材料众多,本文主要针对常用于齿轮冷塑性成形的20CrMnTi进行研究,探讨一种可行、可靠的材料数据模型建立方法。首先将力学实验提取的数据进行处理与计算,然后再通过软件材料数据库二次开发窗口将其导入,并最终通过软件模拟与实验对比研究验证导入材料的可靠性。

2 20CrMnTi材料数据的建立

20CrMnTi是我国最常见的齿轮合金材料之一,使用十分普遍。由于在国外并没有与该材料相对应的牌号,DEFORM的材料数据库中也没有20CrMnTi的材料模型,因此该模型的建立显得十分必要。通过拉伸试验可以得到材料的刚塑性模型。将测定好的20CrMnTi的力学性能数据添加入软件即可建立用户所需要的材料模型。

图1 20CrMnTi软化退火工艺

2.1 拉伸试样软化退火处理

由于本次实验是基于对软化退火状态的20CrMnTi的材料数据提取,因此为了更准确地模拟冷塑性成形之前的材料内部状态,对其进行完全软化退火,热处理工艺如图1所示。

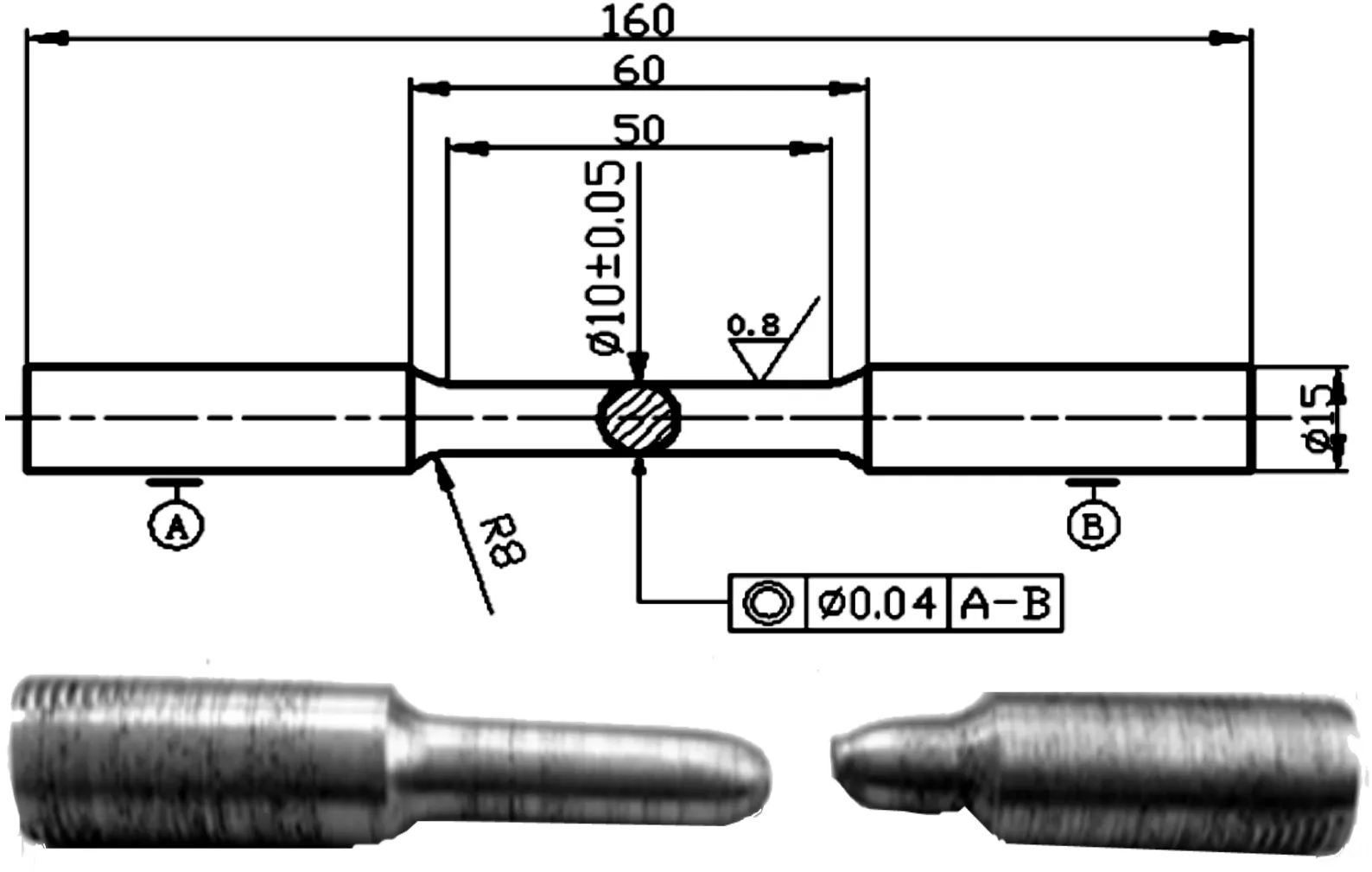

2.2 试样的拉伸

图2 拉伸试样

2.3 实验数据的处理与计算

ε真实=ln(1+ε名义),σ真实=σ条件eε真实

(1)

(2)

σb点真实应力为:

(3)

断裂点真实应力为:

(4)

其中:Sk″为去除形状硬化后的真实应力;Sk′为包含形状硬化在内的真实应力;d为试样颈缩处直径;ρ为试样颈缩处外形的曲率半径。

对试样进行反复测量得到5组断面直径数据,分别为:5.36、5.34、5.46、5.39、5.39 mm,为了使测量更接近真实值,采用对断面直径取平均值的做法,即d=5.39 mm。

2.4 材料数据的导入与保存

从拉伸试验结果可得到屈服极限σs=270.672 MPa、抗拉极限σb=496.488 MPa,由引伸计测出拉伸件两点之间的线变形,从而得到E=207 GPa。由于无法从实验中提取到泊松比,所以在软件中选择冷成形都会选用的μ=0.3,该数值是根据DEFORM软件的操作手册推荐使用的,较为接近真实情况。

将处理后的20CrMnTi数据添加到DEFORM软件中,步骤如下:

图4 DEFORM材料数据库界面

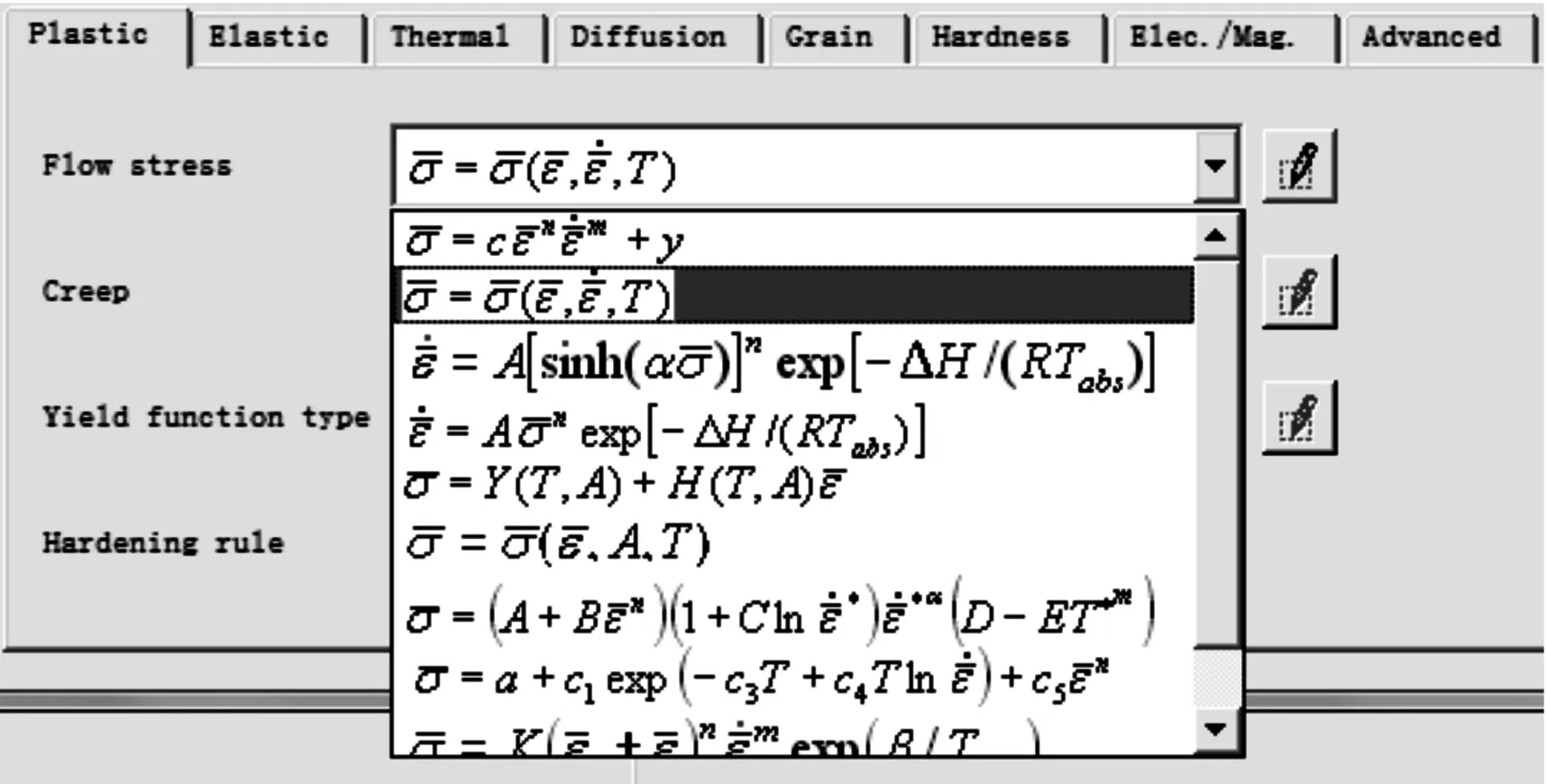

从软件的前处理(DEFORM-3D Pre)窗口点开“input”菜单,并选择“material”进入新材料的创建窗口,为其命名并选择材料流动应力模型及屈服准则等,如图4所示。

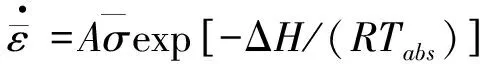

模型有很多,下面是其中3种常见模型:

2) 流动应力-应变数据的添加

3) 材料物理性能的添加

在图4所示的界面选择“Elastic”菜单栏完成20CrMnTi的“young’s modulus”“poisson’s ratio”和“thermal expansion”的添加,上述3个参数分别为:207 391、0.3、1.26e-05。然后选择“Thermal”菜单选择“Emissivity”并输入0.7。

4) 保存数据,建立材料模型

各项数据输入完成以后,在材料数据库界面点击“Save in lib”按钮,将会出现如图6所示的窗口。保存的数据将以key文件形式保存于DEFORM3D-UserDataLib-Material-Default文件夹中,并最终建立材料的冷塑性成形模型。当用户需要做该材料的冷锻或冷挤压成形模拟时,可直接调用该模型。

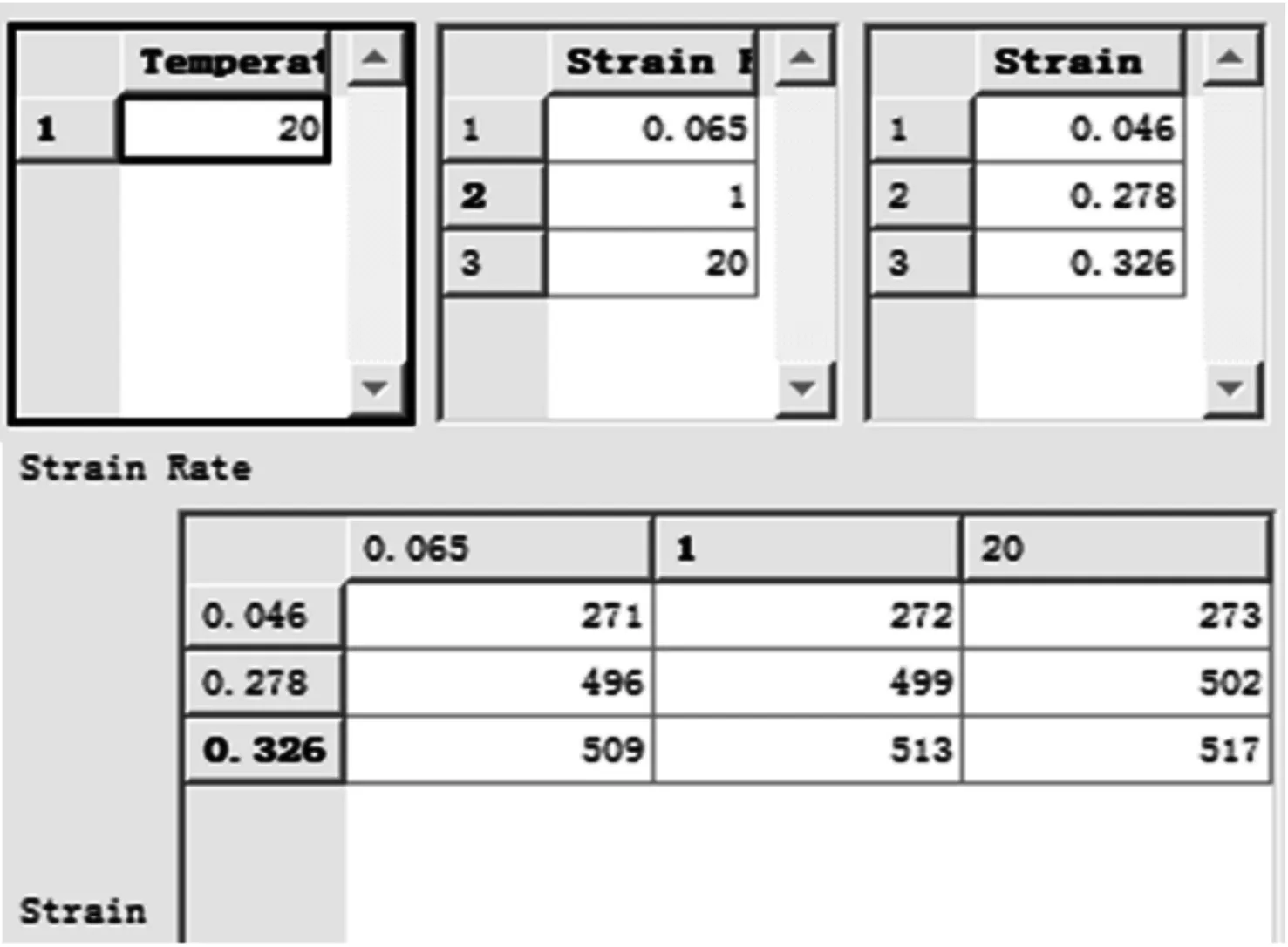

图5 流动应力应变数据添加窗口

图6 材料数据保存窗口

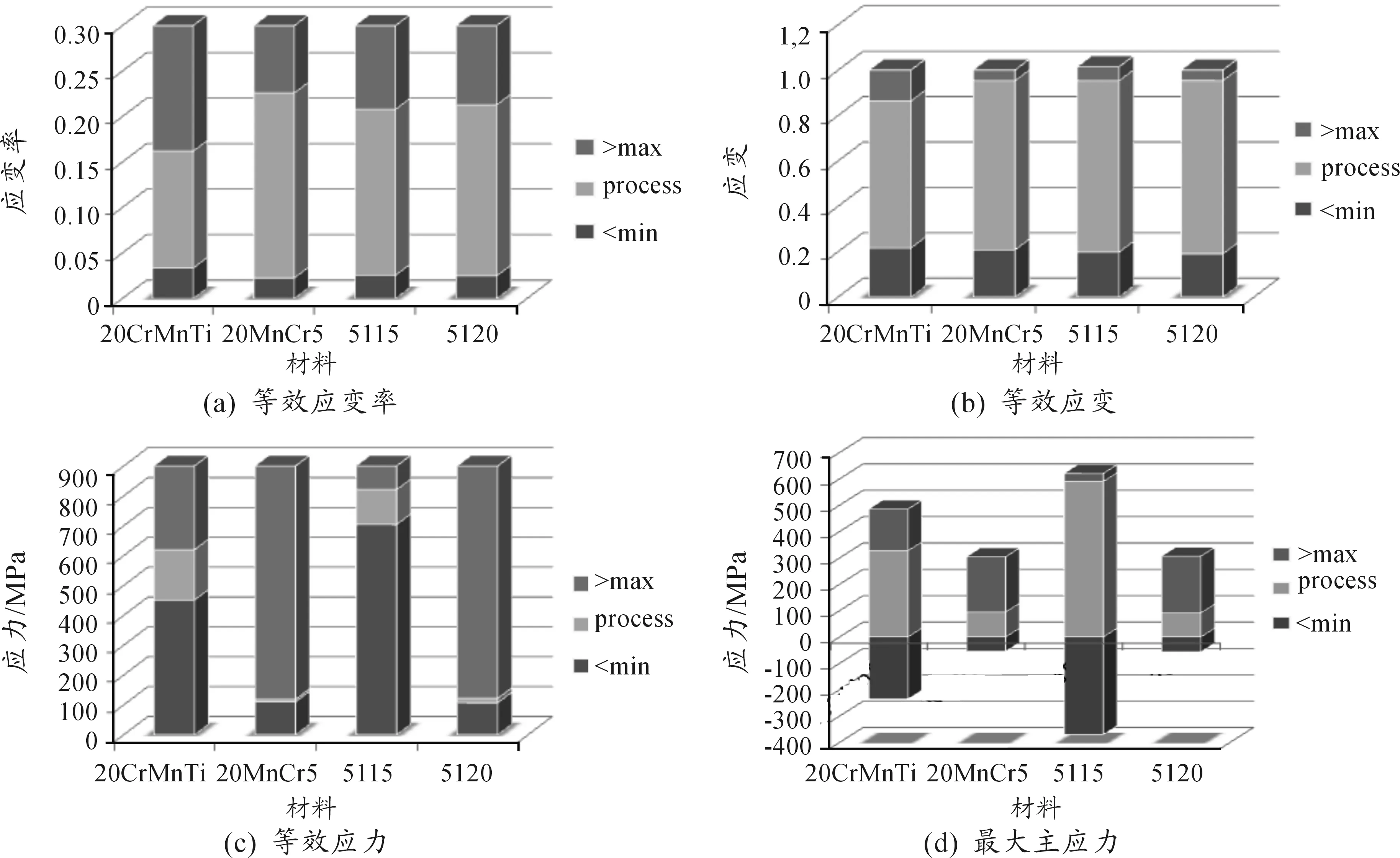

图7 3种材料的流动应力应变曲线

3 导入材料模型的可靠性分析与验证

3.1 导入的20CrMnTi与3种替代模拟材料的误差对比分析

1) 前处理参数设置

模型的创建在SIEMENS NX 8.5中完成,通过利用模拟镦粗对比上述3种材料与导入的20CrMnTi,镦粗前的坯料创建为φ15 mm×25 mm。为了提高运算速度,建立四分之一模型,并以STEL格式导入DEFORM。

主要参数设置如下:工作温度为20 ℃;上下模均设置为刚性体;上模设置为“primary”,速度为 2 mm/s,下模速度设置为 0;摩擦方式:库仑摩擦,其摩擦因数为0.12;凸模与坯料之间为主从关系;坯料网格数量为50 000,步长设置为网格最大边长的1/3,这样能兼顾模拟准确度和效率。经过测量,网格边长最大值约 0.6 mm,因此取步长为 0.2 mm,模拟步数为50 步,每 2 步保存1次数据,程序的终止根据下行步数来确定。

2) 模拟结果分析

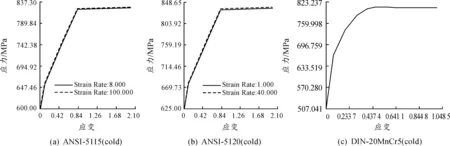

图8 20CrMnTi与常用替代材料的成形载荷对比

经上述参数设置后,模拟运算得到如图8所示的结果。从图8中可以看出:20CrMnTi与其他3种材料的曲线趋势相同,但成形过程中的载荷数值差别较大;在上模压下10 mm处,即第50步处载荷最大,20CrMnTi、5115,5120与20MnCr5的最大载荷分别为39 609、57 443、 8 611、8 704 N;20CrMnTi与后面3种材料的最大载荷误差分别为45.03%、78.26%、78.03%。成形载荷是塑性成形的重要指标,因此从模拟数据来看,3种常用替代模拟材料误差值均较大,对于现实生产的指导效果有限。

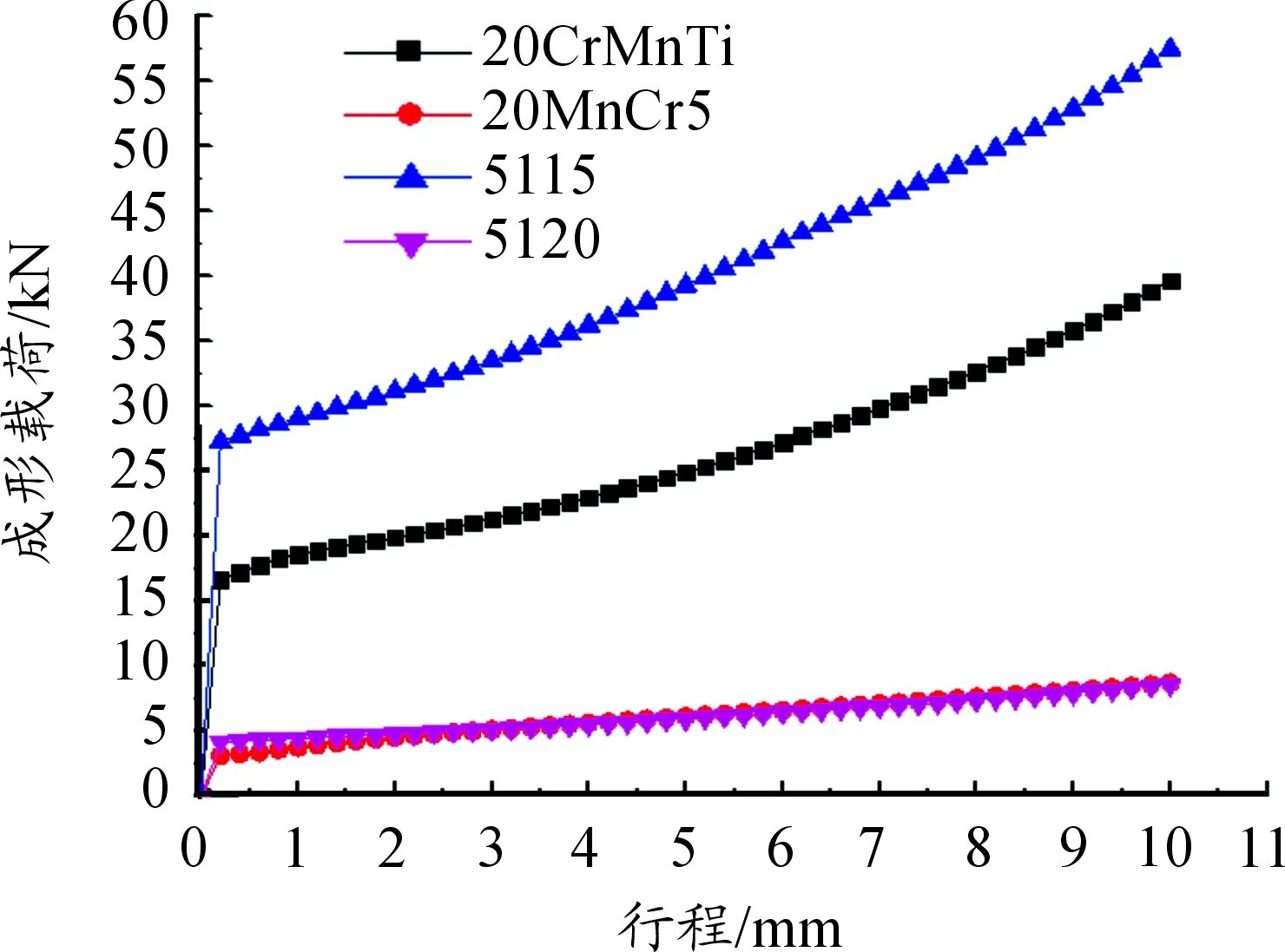

其他指标的模拟结果如图9所示,图中灰白色的部分即为成形完成后各个材料的4个不同指标的变化范围。从图9中可以看出:其他3种材料在与20CrMnTi的主要模拟参数的准确度和一致性上表现较差。

图9 4种材料的4种不同指标的变化范围

3.2 导入材料与实际材料的误差对比分析

使用化学成分或力学性能接近的材料模拟,理论上结果应该比较接近,但实际上难免产生误差,部分指标的误差甚至还很大。为了测算新导入的20CrMnTi材料模型与20CrMnTi实物的真实误差,可利用镦粗实验进行验证。将直径为15 mm、高度为25 mm的试样压至高度为15 mm(图10(c))。

在进行压缩实验前,为了使实验更贴近真实的冷挤压环境,将镦粗试样进行如下处理:软化退火—加工至试样要求尺寸—车端面沟槽(图10(a))—磷化处理(图10(b))—皂化—在上下端面及沟槽内涂抹猪油与二硫化钼混合物。磷化处理的配方为:氧化锌为9 g/L,磷酸(浓度85%)为23 mL/L,水为1 L,总酸度为16~20点,游离酸度为2.5~4.5点,温度为90 ℃,时间为40 min。皂化配方为:肥皂为200 g/L,水为1 L,温度为40 ℃,时间为5 min[9]。

图10 试样压缩前后的对比

1) 成形载荷对比

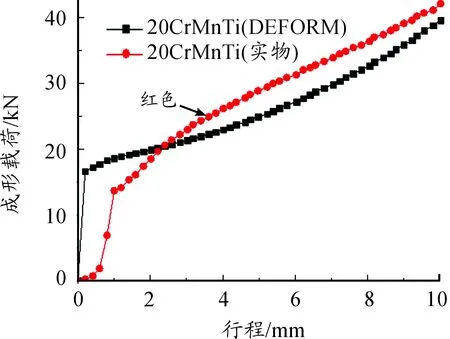

试样经过压缩实验后可以得到图11中的红色成形载荷曲线。从图11中可以看到:导入的材料模型与实际材料有一定的误差,最终成形载荷误差为6.33%,载荷曲线也有一定的差别,但基本保持了相近的趋势。相较于上述3种替代模拟材料较大的误差,实验结果相对较为理想(如图12所示),但仍有一定改进空间。

图11 导入的20CrMnTi与20CrMnTi实物间的成形载荷对比

2) 试样外形尺寸误差分析

试验完成后测得试样鼓形最大值为19.22 mm。对模拟结果进行测量,鼓形最大值为19.58 mm。两者对比,误差为1.87%。由于压缩过程中试样发生了轻微的倾斜,因此实际鼓形值应大于19.22,而实际误差则应小于1.87%。对比结果较高的吻合度验证了所建材料数据的可靠性良好。

4 结论

2) 通过在DEFORM软件原有材料数据库的基础上建立了20CrMnTi的材料数据模型,实现了对软件材料数据库的二次开发,完善了DEFORM材料数据库,为添加其他的国内牌号材料提供了依据。

3) 常用于替代20CrMnTi进行冷塑性成形模拟的3种材料模拟效果都不够理想,与导入材料模拟效果误差较大,尤其是作为重要指标的成形载荷误差最多达到了78.26%,对实际生产的指导意义有限。

4) 利用新导入的20CrMnTi与实验数据进行对比,得到10.95%的误差结论,相比常用替代材料的模拟准确度有大幅提高,同时证明了在DEFORM原有材料数据库的基础上进行国内各种材料的添加是可行的,对于相关行业的科研与生产是有助益的。

[1] 林新波.DEFORM-2D和DEFORM-3DCAE软件在模拟金属塑性变形过程中的应用[J].模具技术,2000,35(3):75-80.

[2] MACKERLE J.Finite element analysis and simulation of quenching and other heat treatment processes A biblio-graphy(1976—2001)[J].Computational Materials Science,2003,27(3):313-332.

[3] 段园培,张海涛,黄仲佳,等.基于DEFORM-3D的支撑销冷挤压成形数值模拟[J].热加工工艺,2013,42(5):125-130.

[4] 张金标,林克璐,张少伍,等.基于DEFORM的黄铜阀体冲压成形过程数值模拟[J].金属铸锻焊技术,2008,37(21):88-91.

[5] 周朝辉,曹海桥,吉卫,等.DEFORM有限元分析系统软件及其应用[J].热加工工艺,2003,23(4):51-52.

[6] 傅蔡安,华新锋,王贤.基于DEFORM的轴承钢球冷镦工艺的优化设计[J].锻压技术,2010,35(1):154-158.

[7] 彭雯雯,曾卫东,康超,等.Deform有限元模拟软件材料数据库的开发与应用[J].材料导报B,2011,25(4):131-134.

[8] 周志明,张驰.材料成形原理[M].北京:北京大学出版社,2011:294-298.

[9] 向荣.车用花键齿套精密成形工艺及模具研究[D].重庆:重庆理工大学,2012.

[10] 洪慎章.冷挤压实用技术[M].北京:机械工业出版社,2005:97-102.