货车外形改装对碰撞相容性的影响

2018-03-14秦海力段傲文杨袖菊郑晓旭尹志勇

秦海力,段傲文,杨袖菊,郑晓旭,尹志勇

(1.重庆理工大学 a.车辆工程学院; b.药学与生物工程学院, 重庆 400054;2.第三军医大学 大坪医院 交通医学研究所, 重庆 400042)

随着我国高速公路网建设的加快与完善,公路运输行业也迎来了重大变革与发展,货车已经从单一载运货物向物流服务运输方向发展,因此货车车身的设计结构也紧随时代发生了变化。

目前,越来越多的车辆为方便使用进行改装,使其车辆相容性发生变化,对其他车辆及其车内人员也会造成影响,发生事故后会直接或间接导致人员伤亡,因此改装车的行驶安全性值得关注。《道路交通安全法》第十六条中明确规定:任何单位或者个人不得拼装机动车或者擅自改变机动车已登记的结构、构造或者特征,但是仍有许多人为方便使用而私自改装车辆[1]。目前改装车辆形式多样,而事故产生的后果也多种多样。许多货车司机将货厢拆除以扩大载货面积,但拆除后导致的直接影响会是怎样,对其相容性会造成怎样的改变,会对其他车辆造成何种安全隐患还不得而知。因此,在考虑自身利益的同时应该兼顾一旦发生事故后会对其他车辆造成的安全隐患问题。本文主要研究改装车辆对交通事故的影响。

1 汽车相容性

1.1 相容性概念

车辆的相容性除包括车辆自身的防撞性、车内乘员安全性之外,还包括对对方车辆的攻击性和对对方车辆乘员的伤害性。在碰撞时,车内乘员和财产的损失越小就表明相容性越好[2]。而随着碰撞法规的日益完善和对汽车安全性的日益关注,汽车碰撞安全性也越来越受到人们的关注。因此,在事故中不仅仅要关注自身的安全,还要关注对对方车辆及车内人员安全性的影响。当相容性足够好时,事故中双方所受到的影响将会更小。

1.2 影响相容性的因素

影响相容性的因素通常包含以下几个方面:① 质量相容性;② 结构刚度相容性;③ 车身几何外形相容性。通常在相同的条件下,不同质量的车辆间发生碰撞后的结果是不同的,质量较轻的车辆损坏会更严重,车内乘员的危险性更大。除质量相容性外,两车的结构刚度和几何外形都会影响事故的损害情况。如车架高度、保险杠刚度的不同就会使碰撞后两车产生的变形不同,其造成的伤害影响也会不同[3]。

2 计算机仿真模拟方法

随着计算机技术的发展,利用计算机软件来进行的车辆碰撞模拟仿真已经变成一种趋势[4-5]。计算机仿真软件主要分为两大类:有限元分析软件和刚体运动学软件。有限元法是在相关理论发展以及计算机技术越发成熟的情况下产生的一种较先进的工程分析方法,已广泛应用于各种工程分析领域。有限元软件主要包括LS-DYNA、Hyperworks等。利用有限元计算方法既可以简化计算,又能得到有效的结果。有限元法的基本思想是把连续的几何体离散化为有限个单元,相邻单元之间通过节点连接组合成一组有限单元的几何体,并通过节点进行力的传递,也就是将具有无限个自由度的连续的求解区域离散为具有有限个自由度、且按一定方式(节点)相互连接在一起的离散体(单元),从而将无限自由度问题离散为有限自由度问题,以得到近似解[6-7]。

本文选用了当前在实际运用中比较常用的仿真软件LS-DYNA作为模拟仿真的求解器,为前、后处理选用的是由Altair公司研发的与多种CAD和CAE软件有良好的接口、并具有高效的网格划分功能的Hyperworks软件。

LS-DYNA是一种功能齐全的动态非线性分析软件。该软件主要以Lagrange算法为主,兼有ALE和Euler算法的功能;以结构分析为主,兼有热分析、流体-结构耦合功能;以显式求解为主,兼有隐式求解功能;以非线性动力分析为主,兼有动力分析功能。LS-DYNA中有上百种金属和非金属材料模型可供选择,同时也包含50多种接触分析方式供选择[8-9]。目前,LS-DYNA也是在各个领域运用较为广泛的求解器之一。

Hyperworks是功能极为强大的CAE应用软件包,它集成了设计与分析所需的各种工具。该软件包含了3个软件模块:HyperMesh、HyperView、HyperGraph。HyperMesh是一个高效的有限元前、后处理器,能建立各种复杂的有限元模型,同时具有高效的网格划分功能,与多种CAD和CAE软件有良好接口。HyperView是一个可进行后处理的可视化用户环境,用于数据处理、仿真动画处理等。HyperGraph是一个拥有强大数据分析和绘图工能的软件,可与多种文件格式对接[10]。

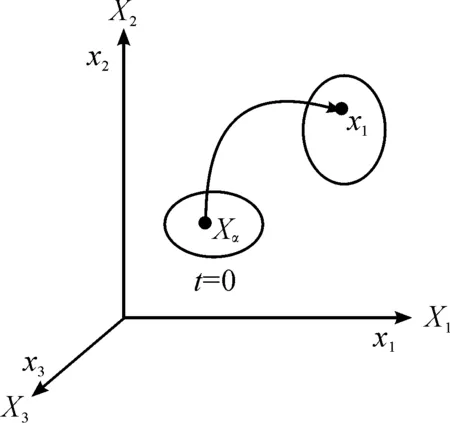

图1 空间物体变形简化模型图

汽车碰撞过程是在短时间内发生较大位移和变形的过程,过程中将会出现复杂的材料特性非线性变化,其中还包含以大位移、大转角、接触面滑动为特征的非线性问题,将这些问题整合到一起将使汽车碰撞的仿真求解问题变得更为复杂,而这就需要选择合适的方法。非线性有限元问题的求解方法有两种:隐式积分法和显式积分法,其中显式积分法主要使用显式中心差分法。

2.1 基本力学模型

在本起事故案例中,车辆的碰撞过程发生了位移与变形,但必须遵守相关力学定律[11]。

如图1所示,在笛卡儿坐标系中,当物体任意一个质点x1运动到另外一个质点x2时,这个过程经过了时间t,可根据Lagrange方程得到其简化模型:

Xi=Xi(Xα,t),i=1,2,3

(1)

当初始时刻t=0时有:

Xi(Xα,0)=Xα

(2)

(3)

式(2)(3)中Vα为初始时刻速度。

根据能量守恒方程,

E=Vsijεij-(P+q)V

(4)

式中:E为当前构型能量;εij为应变率张量;sij和P分别表示应力偏量和压力;q为体积黏度;V为当前构型的体积。

根据动量守恒定律,

(5)

根据质量守恒定律,

ρ=ρ0J

(6)

式中:ρ为变形后的质量密度;ρ0为变形前质量密度;J为质量变化系数。

2.2 显式中心差分法

在显式积分方法中,通常采用显式中心差分法以提高计算效率[12]。在显式中心差分法中,用速度和加速度来描述其最大侵入量,

(7)

(8)

在考虑结构阻力时建立动力结构2阶常微分方程:

(9)

式中M、C、K为有效质量矩阵。

最后将式(7)(8)代入式(9)可得:

(10)

通常,在已知Xt和Xt-Δt的情况下,可根据式(10)求出Xt+Δt,进而可以求出各个离散时间点的解。

显式中心差分法虽然具有一定的稳定性,但这个稳定性通常需要设置合理的时间步长。时间步长Δt应满足以下条件:

Δt≤2/wmax

(11)

式中wmax为网格单元中最大固有频率,而w可以表示为

w=4C2/I2

(12)

式中:C为传播速度;I为单元的长度。

3 案例分析

3.1 案情介绍

2016年8月31日,徐某驾驶渝G*****号货车行驶至石柱县云塘镇附近,因雨天路滑操作不当,与渝H*****号小型越野车发生碰撞,造成两车受损、渝H*****号小型越野车车上4人受伤的交通事故。

根据越野车勘查照片可知:越野车车体黑色;左侧车身受损严重,其中A柱折断,B柱变形严重;挡风玻璃破损;左前侧车门变形。事故发生后越野车车体照片如图2所示。

图2 事故发生后越野车车体照片

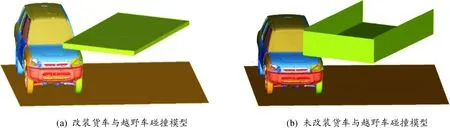

根据货车勘查照片可知:货车前部有少量刮擦痕迹,是与边坡接触形成的;货车尾部变形不明显,改装痕迹较大;货车货厢被拆除,后部加装了吊臂。事故发生后改装货车车体照片如图3所示。未改装时的货车车体照片如图4所示。

图3 事故发生后改装货车车体照片

图4 未改装时的货车车体照片

3.2 车型介绍

3.2.1 货车车身结构及分类

货车是一种主要为载运货物而设计和装备的车辆,其车身包括驾驶室和货厢两个部分。在设计货车车身结构时均会考虑货车的安全性、实用性、耐用性及其他方面相关因素,同时在设计时考虑货厢的结构强度、尺寸、容量、前后载荷分布等因素。

货车货厢可分为两大类:通用货厢和专用货厢。通用货厢可分为平板货厢、低栏板货厢、高栏板货厢和小吨位自卸货厢等,主要用于运输一些装卸简单、环境要求不高、周转次数较少的货物;专用货厢可分为箱式货厢、罐式货厢、自卸车货厢和集装箱等,主要用于运输通用货厢不宜运输的货物。

3.2.2 越野车车身结构

越野车是一种为越野而设计的汽车,都拥有非承载式车身结构,具有独立的底盘和大梁,且重要的零部件均安装在大梁上。根据载重能力越野车分为重型越野车、中型越野车以及轻型越野车,而本次事故中涉及到的越野车属于轻型越野车。

3.3 仿真分析研究

3.3.1 模型的简化

选取与事故车辆相似的某款越野车的三维模型,在其基础上建立碰撞车辆的有限元模型。鉴于计算机条件的限制以及主要的研究目的,做以下简化处理[13]:

1) 根据越野车变形部位和货车刮擦痕迹可知,本次事故中货车前部刮擦应是与山坡碰撞所致,越野车左侧变形为与货车货厢底板碰撞接触所致,因此本次实验对改装前后货车尾部货厢及货厢底板进行模拟仿真。

2) 因碰撞过程中仅有改装后的货车货厢与越野车有接触,故可直接忽略货车车身模型,仅用货厢以及改装后的货厢模型代替发生碰撞的货车。

3) 根据事发时货车货厢数据建立改装后的货厢模型。同时根据事故车辆信息找到未改装的同型号货车的货厢数据,根据该数据建立未改装的货车货厢模型。

4) 事发时越野车内饰对本次事故无影响,故省略了整车内饰。

5) 本次事故无须对人员伤亡进行研究,因此碰撞过程中未加入驾驶员及乘员进行碰撞仿真。

在建模过程中,使用CATIA V5 R17作为货车车底板结构工艺数据建模软件,应用Hypermesh 9.0作为有限元分析的前处理软件,将LS-DYNA作为碰撞过程的计算求解软件,采用Hyperview和LS-PrePost作为后处理结果查看工具。

3.3.2 模型的导入

运用CATIA软件建立该改装货车货厢和未改装货车货厢的模型,模型建好后导出IGES格式文件,之后导入到Hypermesh中进行碰撞模型的搭建。

3.3.3 初始条件的设置

根据事发时采集的事故现场痕迹,并根据提供的资料分析计算,将事发时货车设为静止,越野车碰撞时速度设为60 km/h,碰撞时两者夹角为45°。货车车厢底部距离地面高度设为130 cm,与越野车后视镜上部位置齐平。

根据现场数据勘查,货厢底板未发生变形,故在本次计算分析过程中可将其看成刚性体。根据货厢底板的材质,弹性模量E为217 000 MPa,泊松比为0.26,屈服强度σs为355 MPa。

在仿真碰撞分析前需要进行仿真相关参数的确定,例如碰撞时间以及计算时间步长等。参数设置完毕后,将Hypermesh中设置完成的模型文件输出为K文件,并将输出的K文件在LS-DYNA中进行求解计算。

3.3.4 输出K文件

在完成所有模型的建立和参数的设置后,要进行相应功能的控制卡片的输出,其中需要设置的控制卡片有:终止时间卡片、CPU时间卡片、时间步长卡片、能量控制卡片、接触定义卡片、壳单元卡片、刚体卡片、沙漏控制卡片、ASCII输出卡片以及二进制结果文件输出控制卡片。完成控制卡片建立后,输出所需的K文件。

4 仿真实验

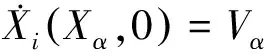

将建立好的车辆模型和货车底板模型导入Hypermesh中,搭建好的模型如图5所示,并进行碰撞仿真实验。经过LS-DYNA计算得到后处理文件,导入Hyperview中对其碰撞仿真结果进行后处理分析,并得到车辆最大侵入量云图、应力应变云图。

图5 碰撞仿真模型及摆放示例

结果显示:以相同的速度碰撞相同的位置,两次碰撞均使越野车A柱折断、B柱变形严重、挡风玻璃破损、左前侧车门变形,但变形量存在差异,如图6所示。

根据仿真实验结果得出最大侵入量云图,如图7所示。由图7可知:改装后的货车车板撞击越野车产生的最大侵入量为1.579×103mm,原始货厢撞击越野车产生的最大侵入量为1.567×103mm,货车改装后碰撞越野车造成越野车最大侵入量较改装前增大。

图6 两组仿真中越野车变形情况

图7 越野车最大侵入量(颜色深浅代表最大侵入量大小)

根据仿真实验结果得出应力应变量,如图8所示。由图8可知:改装后的货车车板撞击越野车产生的最大应力为7.207×102MPa,未改装货车货厢撞击越野车产生的最大应力为 6.998×102MPa,货车改装后碰撞越野车造成越野车最大应力较改装前增加。

图8 越野车应力应变量(颜色深浅代表应力应变量大小)

根据仿真结果可知:改装货车与越野车碰撞仿真结果与本次交通事故变形情况基本一致。比较货车改装前后的仿真结果可知:在相同边界条件下,越野车与改装货车接触的应力及最大侵入量更大,即最大侵入量由由1.567×103mm变为1.579×103mm,最大应力由 6.998×102MPa变为7.207×102MPa,因此货车改装后与越野车碰撞接触危险程度增加,两车的相容性变差。

5 结束语

本文根据实际的交通事故案例,对某改装货车和越野车在发生交通事故后的碰撞相容性进行了研究,结果表明:

1) 在相同碰撞条件下,当改装货车的货厢取消后,改装货车与其他车辆接触时的受力面积变小,应力更为集中,同时最大侵入量增大。

2) 因货车和越野车之间本身的质量相容性和结构刚度相容性存在差异,越野车处于劣势。经过改装后货车车身几何外形发生改变,使其车身几何外形相容性也随之发生改变,导致车辆相容性变差。因此,货车进行此类型改装加重了与越野车碰撞时越野车在质量相容性和结构刚度相容性方面的劣势,致使碰撞后越野车车内乘员生存空间更小,车内乘员受伤风险增大,将会给车内乘员造成更为严重的危害。

[1] 中华人民共和国道路交通安全法[S].北京:全国人民代表大会常务委员会,2003.

[2] 胡远志,黄杰,刘西,等.SUV 与轿车正面碰撞相容性研究[J].重庆理工大学学报(自然科学),2016,30(3):1-8.

[3] 殷国松.某SUV与轿车相容性碰撞[D].天津:天津科技大学,2013.

[4] 雷晨,尹志勇.微型面包车碰撞事故驾驶员损伤重建研究[J].重庆理工大学学报(自然科学),2016,30(2):71-76.

[5] 胡远志,邹缘良,刘西,等.基于不同新车评价规程的侧面碰撞仿真分析[J].重庆理工大学学报(自然科学),2017,31(4):1-9.

[6] 尹飞鸿.有限元法基本原理及应用[M].北京:高等教育出版社,2010:2-3.

[7] BRIAN A C,JOHN D R.Reconstruction techniques for energy-absorbing guardrail end terminals[J].Accident Analysis and Prevention,2006,38:1-13.

[8] 时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA8.1进行显示动力分析[M].北京:清华大学出版社,2005.

[9] LSTC.LS-DYNA Theoretical Manual VERSION960[S].

[10] THORTON P H,MANAGE C L.Design considerations in energy absorption by structural collapse[Z].SAE 800372,1980:55-60.

[11] 黄金陵.汽车车身有限元法基础[M].长春:吉林工业大学出版社,2005.

[12] 何涛,杨竞,金鑫,等.ANSYS10.0、LS-DYNA非线性有限元分析实例指导教程[M].北京:清华大学出版社,2005.

[13] MORRIS R A,CRANDALL J R,PILKEY W D.Multibody modeling of side impact test apparatus[J].I J Crash,1999,4(1):123-129.