某轿车小偏置碰撞结构耐撞性优化

2018-03-14胡远志廖高健谢道伟

胡远志,梁 锐,刘 西,廖高健,谢道伟

(1.重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054;2.重庆小康汽车部品有限公司, 重庆 400054)

根据统计,正面碰撞是所有道路交通事故中发生最为频繁的,而且在所有因正面碰撞致死的道路交通事故中,小偏置碰撞约占25%[1]。为进一步提升车辆正面碰撞中的耐撞性能,减少小偏置碰撞造成的人员和财产损失,美国公路安全保险协会(IIHS)于2012年发布一项正面25%小偏置碰撞测试规范[2],详细规定了碰撞测试的方法、试验车速和评分标准。同年,IIHS公布了11款豪华轿车的小偏置碰撞试验结果,其中有4款获得“差”的评级,只有2款获得“好”的评级[3]。之所以豪华轿车在小偏置碰撞测试中也会出现“差”的评级,是因为车辆常用的溃缩吸能结构如吸能盒和纵梁等在小偏置碰撞中没有发挥应有的作用,导致乘员舱承受了远超其承受极限的冲击,发生了较大的乘员舱侵入,降低了小偏置碰撞结构耐撞性评级。

本文根据IIHS关于小偏置碰撞测试的规定,以有效性已被验证的某轿车有限元模型为研究对象[4-6],建立其小偏置碰撞仿真模型。依据IIHS小偏置碰撞结构耐撞性评分规定对其进行评价,分析和总结该车型在小偏置碰撞结构耐撞性方面存在的问题,并提出针对性的优化方案。

1 IIHS小偏置碰撞试验评价规程和评分原则

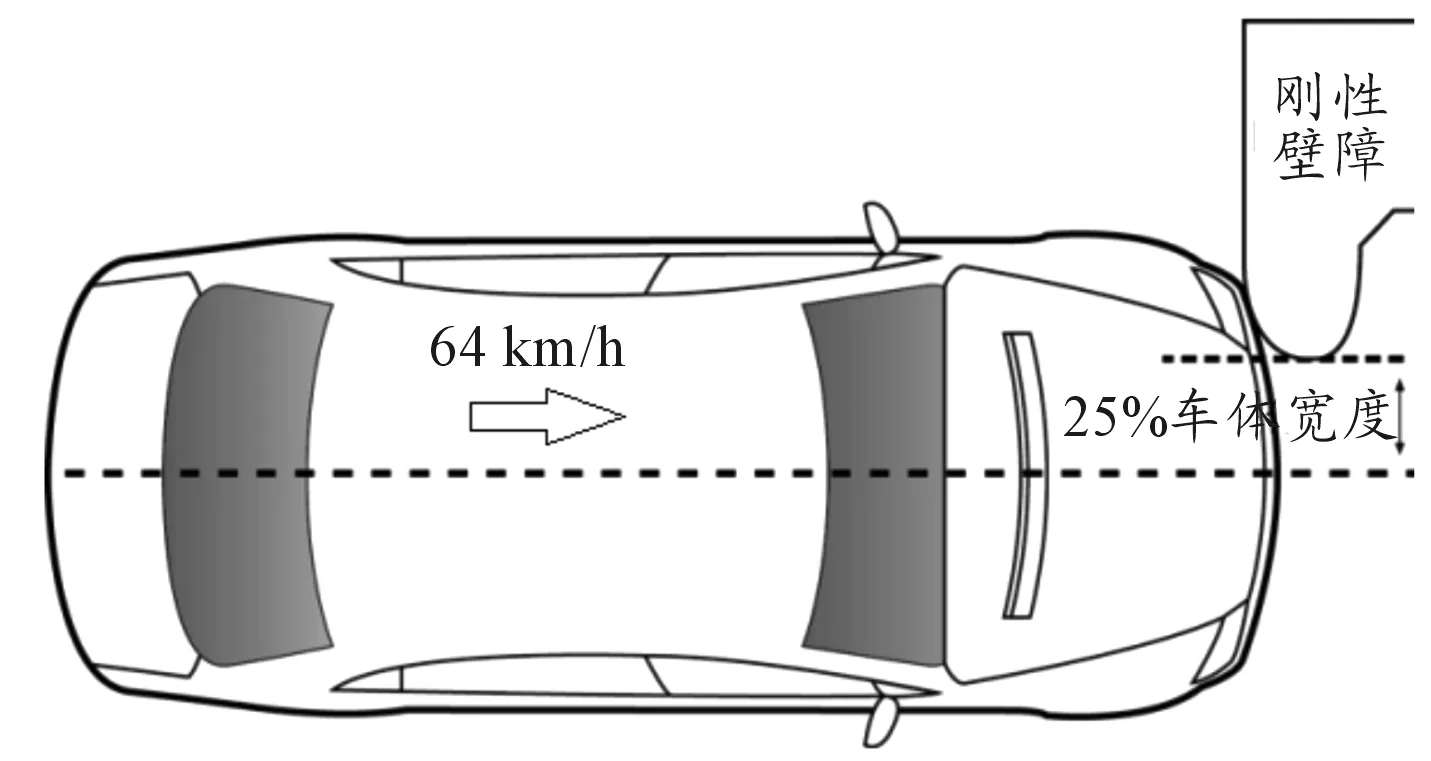

IIHS小偏置碰撞试验程序规定,将50百分位的Hybrid Ⅲ型男性假人放在驾驶员位置,同时使碰撞发生瞬间试验车辆的25%车体宽度与刚性壁障接触。刚性壁障前端是弧度为115 rad、半径为150 mm的圆弧柱。试验车辆以64 km/h的速度撞击刚性壁障。小偏置碰撞试验工况如图1所示[7-8]。试验车辆小偏置碰撞评级从假人运动/约束系统、假人伤害情况和车辆的结构变形3方面评价,其中车辆结构变形的评价通过测量乘员舱10处测量点的侵入量来实现。图2为乘员舱侵入量等级评定标准。

图1 小偏置碰撞试验工况

IIHS将所有测量点分为乘员舱上部和乘员舱下部2个测量区域:乘员舱上部测量点包括仪表板上部、仪表板左侧、A柱上铰链;乘员舱下部测量点包括门槛梁、驻车踏板、刹车踏板、左侧搁脚区、歇脚区和下铰链柱。对乘员舱上、下两个部分侵入量分别进行评价,并取上下部分评级的较差者作为整个车身结构耐撞性的最终评级结果[3]。

2 基础模型的建立及有效性分析

按照IIHS关于小偏置碰撞测试的相关规定,本文选用的美国国家碰撞分析中心(NCAC)建立并公布的Yaris整车有限元模型,该整车模型已经与实车试验对标[4-6]。所建立的壁障高度为1 524 mm,弧度为115 rad,弧形面半径为150 mm[9]。壁障网格尺寸为8 mm,选用MAT20材料类型模拟刚性材料,同时限制刚性壁障6个方向的自由度,然后根据小偏置碰撞测试规范,将该刚性壁障布置于车体驾驶员侧,并调整壁障位置使整车宽度的25%与刚性壁障重叠。

LS-DYNA中的SINGLE_SURFACE接触类型能将汽车不同部件之间及单个部件自身发生的接触都包括进来,还能较好地平衡计算稳定性与计算效率之间的关系。与此同时,LS-DYNA中的AUTOMATIC接触类型能自动从壳单元两边检测接触[10]。所以,本文将车身与壁障的接触设置为CONTACT_AUTOMATIC_SINGLE_SURFACE,并设置静摩擦因数为0.2、动摩擦因数为0.1,同时忽略模型的初始穿透。

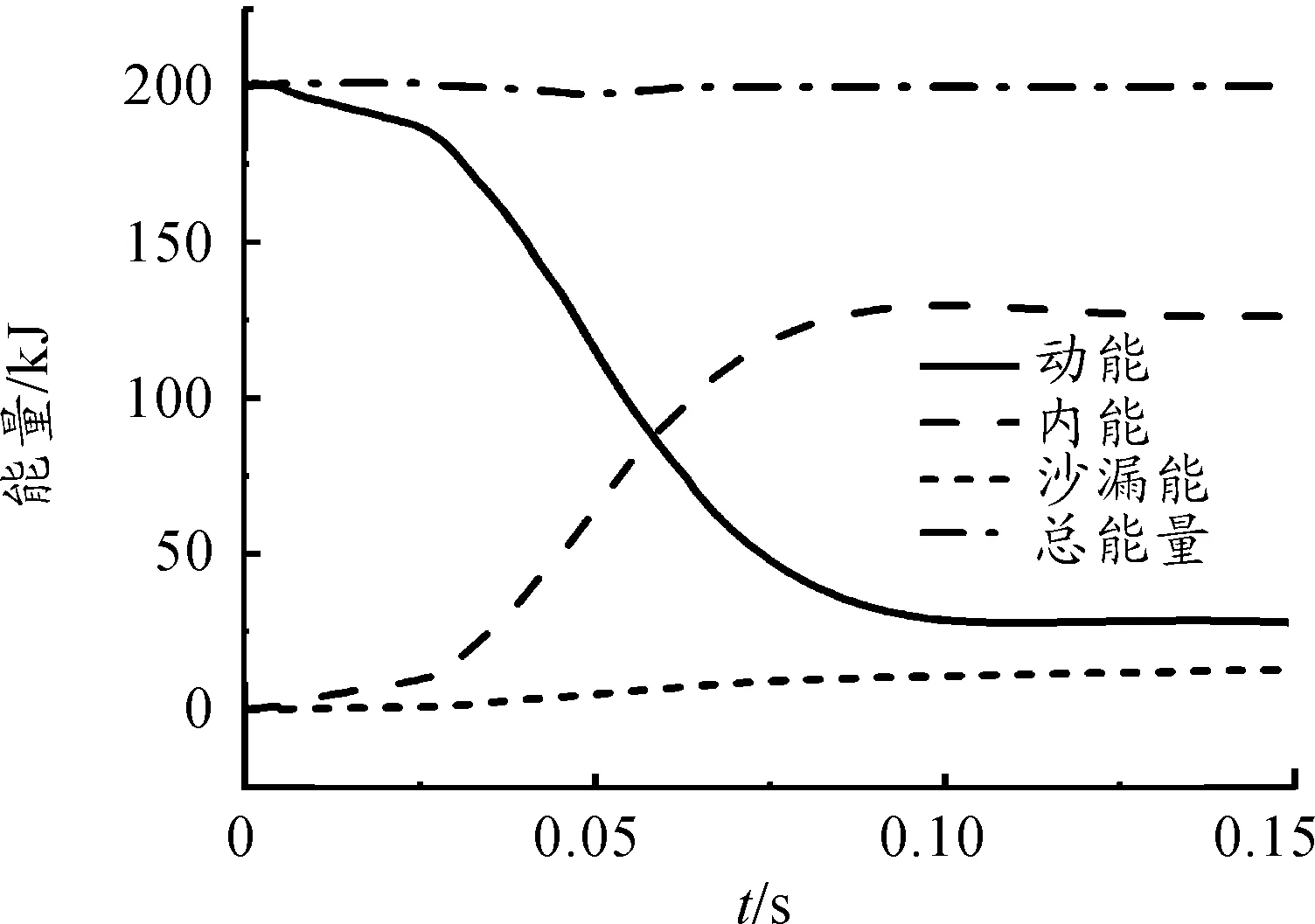

图3 能量变化曲线

在碰撞安全仿真过程中,根据IIHS小偏置碰撞测试的规定设置整车的初速度为64 km/h,设置计算时间为150 ms,重力加速度设置为9.81 m/s2。

利用LS-DYNA对该小偏置碰撞有限元模型进行计算。整车碰撞模型在计算中能量稳定是保证计算结果准确可信的前提,一般要求最终能量变化曲线光滑过渡,且总能量变化不超过5%[11]。因此,计算完成后需要通过分析仿真过程中能量变化情况来评估模型的有效性。碰撞过程能量变化曲线如图3所示。从图中可以看出:在碰撞过程中能量曲线变化趋势较为合理,能量变化曲线光滑过渡且总能量变化在5%以内,因此仿真过程中能量基本守恒。

3 基础模型仿真结果分析

3.1 整车碰撞运动学分析

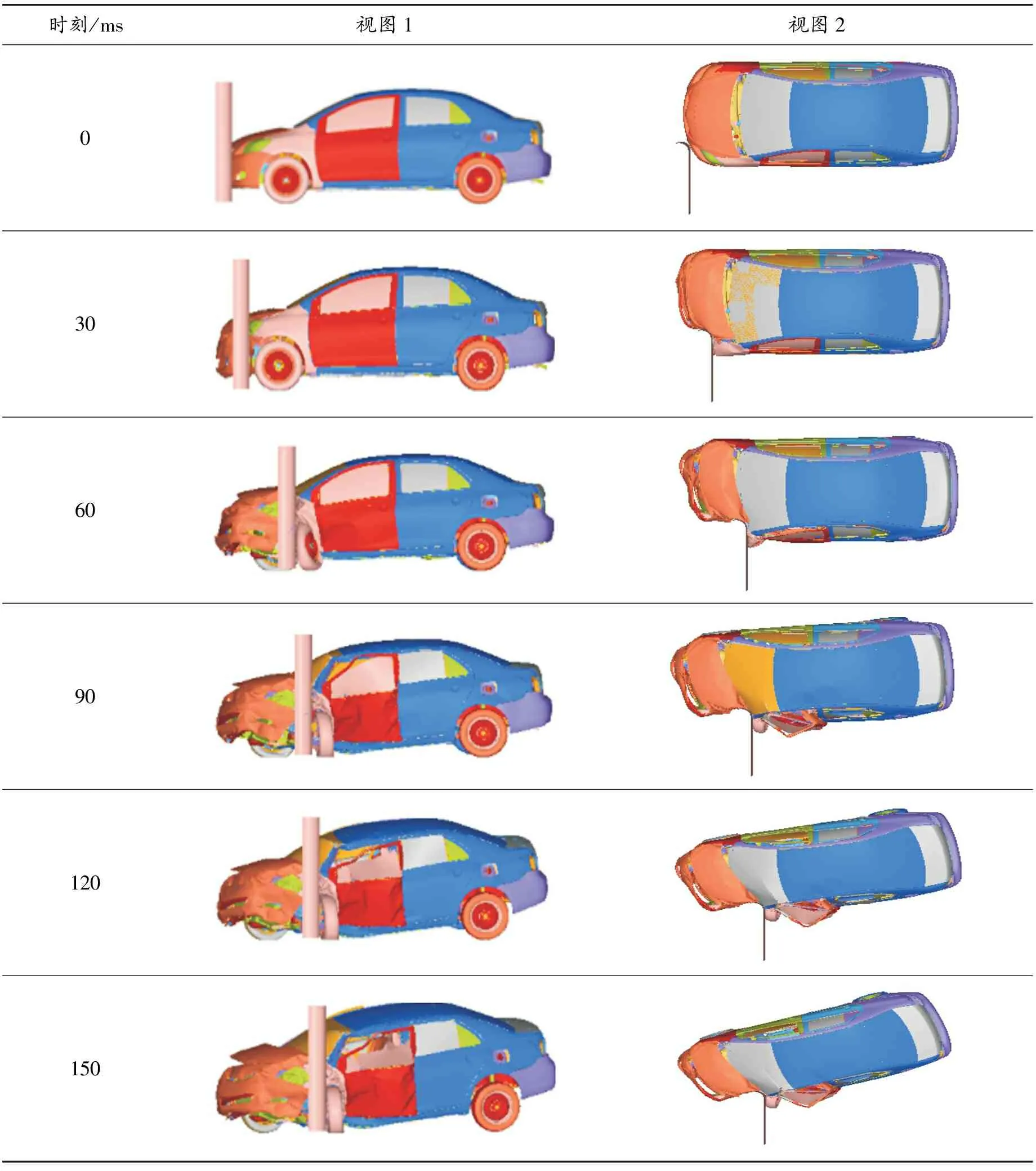

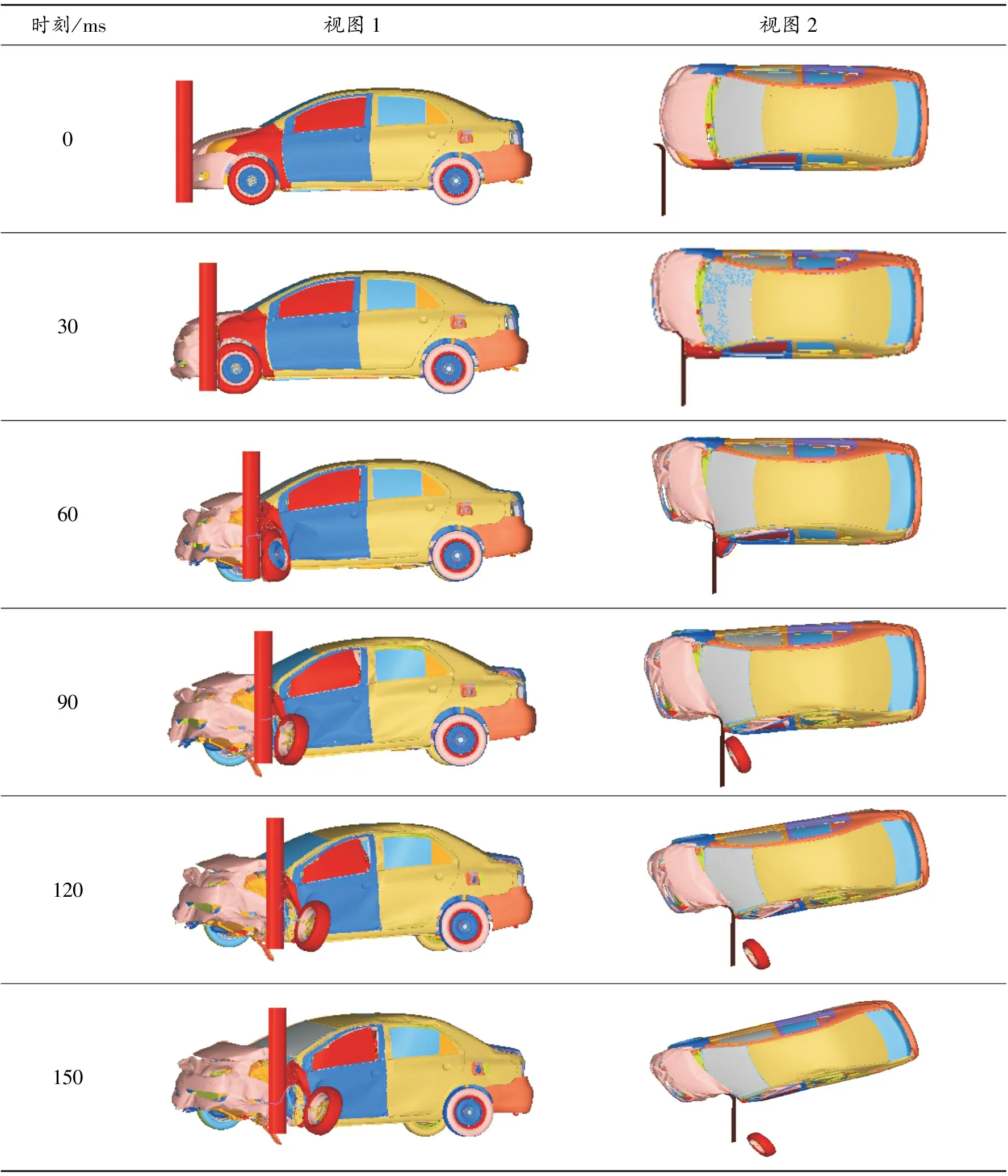

在碰撞仿真过程中:35 ms时候轮胎因为受到刚性壁障的冲击而向后运动并挤压立柱,到了60 ms左右铰链柱出现较大的变形,70 ms左右A柱出现弯折的趋势,110 ms左右乘员舱变形接近最大值,车身开始绕刚性壁障旋转,伴随着车身的旋转,A柱弯折稍有反弹。碰撞过程轿车变形如表1所示。

从仿真结果可以看出:乘员舱承受的冲击主要来自刚性壁障、上指梁和车轮3个部分,其中乘员舱上部受到的冲击主要来自上指梁和刚性壁障。在碰撞过程中,刚性壁障先与外蒙皮接触,随后向前机舱运动与上指梁发生碰撞,上指梁将碰撞力向后传递到铰链柱,致使铰链柱发生弯曲变形。上指梁被刚性壁障压溃之后,刚性壁障直接撞击铰链柱,并通过铰链柱将碰撞力传递到A柱,不仅造成A柱出现严重的弯折变形,还进一步加剧了铰链柱的变形。

乘员舱下部受到的冲击主要来自车轮和刚性壁障。在小偏置碰撞过程中轿车前端传统碰撞吸能部件(如吸能盒、纵梁等)变形较小,没有起到应有的变形吸能作用,致使车轮承受了较大的撞击,整车发生较为剧烈的变形。具体表现为:刚性壁障首先与车身外蒙皮接触,随后接触到防撞横梁外缘,将防撞横梁外缘压溃之后刚性壁障与车轮接触,迫使车轮向后挤压铰链柱和门槛梁,由于车轮圆弧状外型的原因,铰链柱和门槛梁最先与车轮接触的部分只有较小一段圆弧,即铰链柱和门槛梁承受到来自车轮的局部集中载荷的作用,致使乘员舱驾驶员一侧结构产生较为剧烈的变形,严重破坏了乘员舱结构完整性。

由此可知:铰链柱、A柱和门槛梁出现较大的侵入量是因为其强度不足,导致其承受极限远小于所承受的冲击,致使铰链柱、A柱和门槛梁在碰撞过程中发生较大的变形。如果能提高铰链柱、A柱以及门槛梁抵抗变形的能力或者使其在碰撞中避免出现局部应力集中的现象,则可以有效改善该车型的小偏置碰撞结构耐撞性。因此,在后期的优化过程中可以重点考虑加强铰链柱、A柱和门槛梁的强度,优化轮胎对A柱和门槛梁的冲击以满足小偏置碰撞的要求。

表1 碰撞过程整车变形

3.2 侵入量的分析

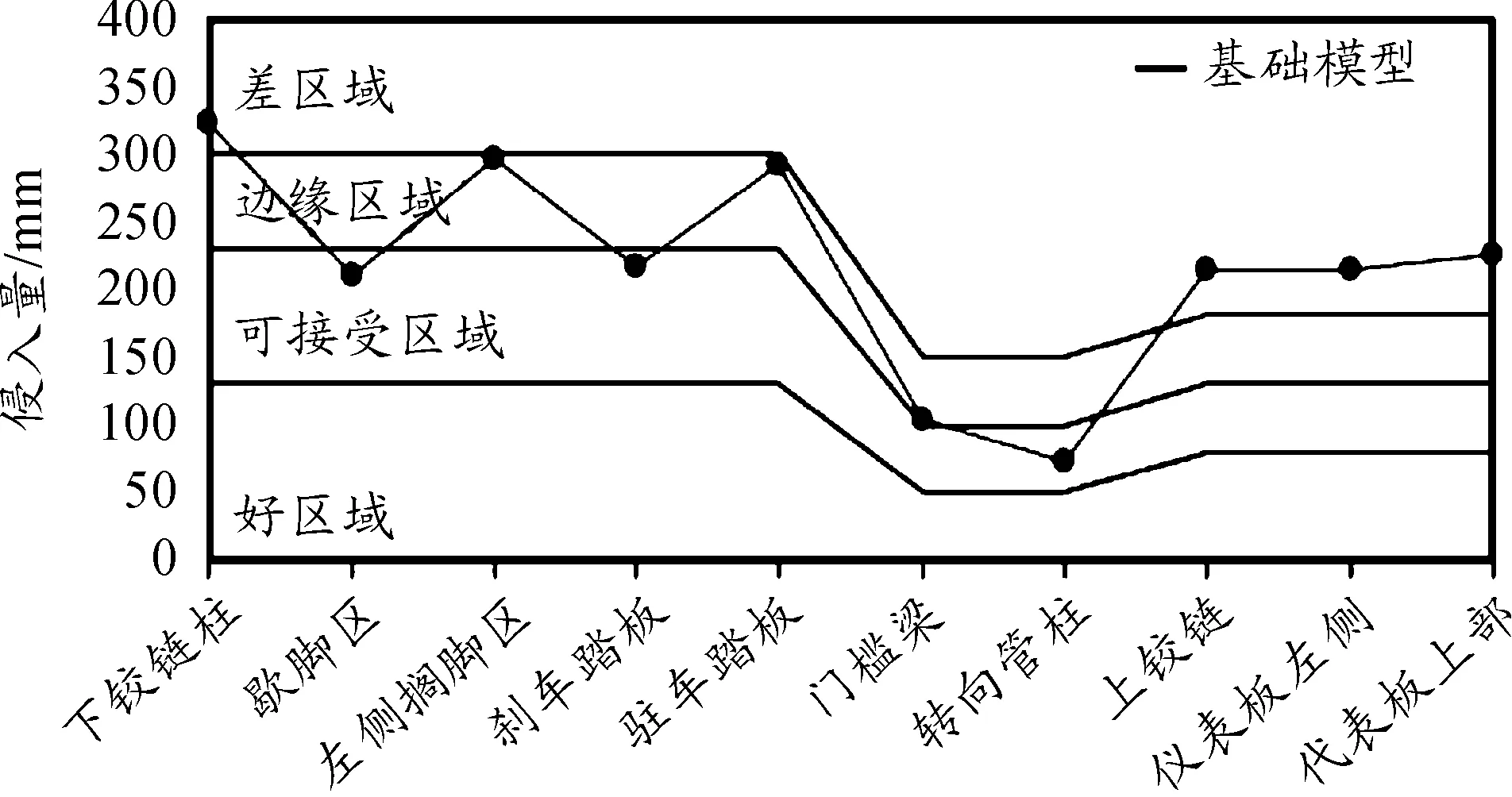

由于汽车前端传统碰撞吸能部件没能有效减缓刚性壁障的冲击,导致较大碰撞力传递到乘员舱区域,致使铰链柱、A柱和门槛梁产生较大的侵入量,给乘员带来较大的潜在损伤风险。按照IIHS关于小偏置碰撞结构耐撞性的规定,测量其相关测量点的侵入量,结果如图4所示。

由图4可以看出:该车型在小偏置碰撞结构耐撞性方面存在十分严重的问题,其中在上部测量点中,仪表板上侧、仪表板左侧和上铰链柱侵入量均超过了法规的规定,达到了“差”的等级,而下部测量点中除了歇脚区和刹车踏板位于“可接受”等级之外,其余的测量点均在更差等级的区域。因此,整车的小偏置碰撞结构耐撞性等级评级为“差”。

4 结构耐撞性优化方案

图4 乘员舱侵入量

在传统的正面碰撞中,乘员舱向后纵向传递力的路径主要是通过前纵梁和门槛梁将碰撞力传递到乘员舱底部的纵梁位置,以及通过上指梁将碰撞力传递到A柱、铰链柱和门槛梁等位置[12]。但是在小偏置碰撞工况中,车体与刚性壁障的重叠面积较小,车体的吸能盒、前纵梁等传统的正面碰撞主要承力吸能的部件避开了刚性壁障的强烈冲击,大量的碰撞能量只能通过上指梁和车轮向后传递到乘员舱,极易造成严重的乘员舱变形。因此,造成本文选用的车型在小偏置工况下车体结构变形严重的主要原因就是车体前端主要吸能结构没有起到应有的变形吸能作用,所以轮胎碰撞强度增加,同时乘员舱强度不足以抵抗车轮以及上指梁传递过来的碰撞力,主要表现在:

1) 车体前端主要靠上指梁和车轮阻碍刚性壁障的冲击。由于车身结构布置的原因,刚性壁障先与车轮接触,而车轮的强度较大,因而在整个碰撞过程中吸收的能量有限,其承受的碰撞能量大部位传递到乘员舱。又由于车轮外形限制,最开始只有一小段圆弧与铰链柱、门槛梁接触,导致铰链柱、门槛梁出现局部应力集中的现象,铰链柱下部在过大的集中载荷作用下出现了严重的弯折,门槛梁也出现严重的变形。

2) A柱搭接不合理,使得在碰撞中产生了较大的弯折角度。

3) 门槛梁强度偏小,使得门槛梁在小偏置中迅速失稳压溃,导致乘员舱在碰撞中出现严重的侵入现象。

对于基础模型在小偏置碰撞中出现的问题,可以考虑对应的小偏置碰撞结构耐撞性优化方案:

1) 前端增加载荷传递结构。这种方案已有研究人员在实车上进行了测试[13]。但是增加前端载荷传递结构,常常需要将涉及的相关零部件进行改动,如防撞横梁、吸能盒以及前纵梁等。考虑到增加前端载荷传递结构涉及零部件太多,会显著增加设计成本,市场承受能力较差,本文暂时不考虑此方案。

2) 设置悬架和转向系统在碰撞的早期失效,切断载荷传递路径,使得上指梁在碰撞的早期先承受刚性壁障的撞击,起到减缓壁障对乘员舱的冲击的作用,同时避免乘员舱受到过大的车轮集中载荷作用,保持A柱、铰链柱和门槛梁等结构件在碰撞过程中的完整性。

3) 增加乘员舱强度。

4.1 悬架与转向系统的失效

如图5、6所示,2016款雪佛兰科迈隆、2017款林肯大陆在小偏置碰撞中前车轮脱离了车体[14-15]。由此可见:为了提高设计车辆的小偏置结构耐撞性评级,越来越多的工程师考虑通过设计悬架与转向系统的失效使得车轮在碰撞的早期脱离车体,在避免车轮对乘员舱造成过大的集中载荷的同时,使得前机舱吸能部件充分变形吸能,减小了刚性壁障对乘员舱的冲击。

根据分析结果,可以设置悬架和转向系统在碰撞的早期失效,使得车轮在碰撞的早期脱离车身,避免成为碰撞力向铰链柱和门槛梁传递的媒介,使得上指梁先承受撞击并吸收碰撞的能量,延缓了乘员舱接受的碰撞冲击,同时避免了铰链柱和门槛梁受到车轮圆弧外形的碰撞而产生集中载荷的作用,利于铰链柱和门槛梁在碰撞中保持完整。

为了降低转向系统的入侵,可以采用转向系统失效方法。转向系统的失效可以通过设置转向杆系球头销失效的方式实现。常见的轿车转向系统球头销直径为20~23 mm,材料为20CrMo和20CrMn,球头允许承受的最大横向力为[16-17]

其中:F为球头允许承受的最大横向力;π为圆周率;d为球头销最小处直径;τ为球头的许用剪切应力。

参考工程实际,在进行转向球头销设计的时候选用适当的材料和厚度使得转向球头销在承受 17 000 N的横向力时失效。按照同样的方法,分别设计悬架和转向系统中其他的铰链,同时设置悬架与车轮之间的连接件在应变率为15%时失效,即可使得车轮在碰撞的早期受力脱离车体。

图5 2016 款雪佛兰科迈隆小偏置碰撞试验

4.2 提高乘员舱强度

1) 增强门槛梁强度。门槛梁在碰撞中基本垂直于刚性壁障,因此一部分研究人员提出通过使用热成型材料制造门槛梁的方式来加强门槛梁强度[18-19]。门槛梁在小偏置碰撞中受到的主要是轴向压溃力。方形截面薄壁梁非弹性失稳强度为[5]

(1)

其中:Es、Et为方形截面薄壁梁的弹性模量和材料强化模量;t为梁的厚度;b为截面宽度;m为半波数;l为截面长度。

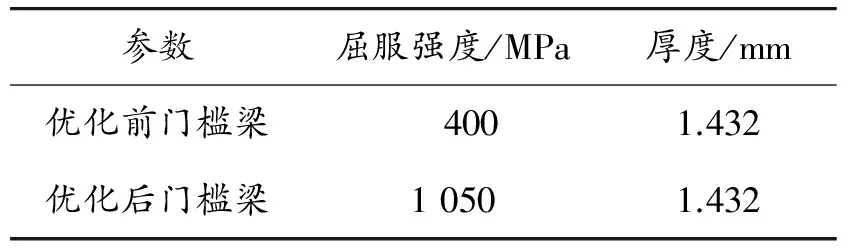

表2 优化前后门槛梁材料参数及厚度对比

根据式(1)可知:通过提高材料牌号来提升弹性模量、增加薄壁梁的厚度等方法都能提高方形截面薄壁梁非弹性失稳强度。考虑到增加薄壁梁厚度等方式会增加车身质量,这与车身轻量化相矛盾,因此优先采用提高材料牌号的优化方案,如果提高材料牌号仍无法满足设计要求,再采取其他优化方案。本文经研究发现采用提高材料牌号的方案优化门槛梁已经可以使之满足设计要求。反复修改门槛梁的材料,可知高强度钢材料可以满足门槛梁的小偏置碰撞结构耐撞性要求。表2为优化前后门槛梁材料参数及厚度对比。

图7 A柱搭接关系优化前后对比

2) 优化A柱搭接关系。在小偏置碰撞工况下,A柱是乘员区域重要的支撑结构之一,一部分碰撞力通过A柱向后传递,其结构完整性直接影响整个乘员舱的结构完整性[3-12]。由基础模型仿真结果可以看出:由于该车型A柱搭接关系不合理,导致在小偏置碰撞工况下,A柱搭接薄弱部分发生较为严重的弯折变形。通过反复试验可知:优化A柱搭接之后,A柱已能满足小偏置碰撞结构耐撞性的要求。A柱搭接关系优化前后对比如图7所示。

3) 提高铰链柱强度。由于铰链柱需要承受上指梁和刚性壁障传递过来的碰撞力,许多研究人员采用提高铰链柱材料牌号、改变截面形状或者在内部增加加强件的方法来降低小偏置碰撞侵入量,以提高车辆的小偏置碰撞结构耐撞性评级[20-21]。经过反复试验仿真可知:简单的提高铰链柱的材料牌号已经无法使铰链柱满足小偏置碰撞的要求。因此,除了提高铰链柱内部加强件材料牌号之外,有必要在铰链柱内部增加一个加强件,结合实际生产焊接工艺和钣金件层数的要求,将该加强件设计为紧贴铰链柱内加强件的随型加强件。表3为优化前后铰链柱内部加强件材料参数及厚度对比。图8为铰链柱优化前后对比,其中右图内部为新增的随型加强件。

表3 优化前后铰链柱加强件材料参数及厚度对比

图8 铰链柱优化前后对比

5 优化结果分析

5.1 整车运动学分析

在设置基础模型悬架和转向系统失效,同时提高乘员舱强度之后,该轿车在小偏置工况下的变形明显变小,取得了预期的效果。在碰撞仿真过程中:35 ms左右轮胎因为受到刚性壁障的冲击而开始向后运动;到了45 ms左右由于受到的横向力超过了其铰链的承受极限,铰链开始脱落;65 ms左右车轮脱离车身,此时上指梁压溃变形已经完成,刚性壁障与A柱、铰链柱接触,乘员舱受到刚性壁障的挤压,变形加剧;在100 ms左右乘员舱变形接近最大值,随后车身开始绕刚性壁障旋转。碰撞过程整车变形情况如表4所示。

图9 优化前后乘员舱侵入量对比

整个碰撞过程中轿车驾驶员侧的车轮因受到超过其承受极限的横向力而脱离车身,没有将过大的碰撞力向后传递至铰链柱和门槛梁,间接起到对乘员舱的保护作用。同时,上指梁在碰撞的早期承受了刚性壁障碰撞力,减缓了刚性壁障对铰链柱和门槛梁的冲击,更为重要的是优化之后乘员舱强度得到极大的提升,因而A柱、门槛梁和车门没有承受到超过其承受极限的碰撞力或者集中应力的作用,门框上方没有出现较大的弯折,乘员舱发生的变形处在合理并可以接受的区间内。

5.2 侵入量的分析

按照IIHS关于小偏置碰撞结构耐撞性的规定,测量其相关测量点的侵入量,如图9所示。由图9可以看出:对该车型进行结构耐撞性优化之后,在小偏置碰撞结构耐撞性方面取得了预期的效果,在上部测量点中,仪表板上侧、仪表板左侧、转向管柱和上铰链柱侵入量均未超过法规的规定,达到了“好”的等级,而下部测量点中的绝大部分处在“好”等级,少数测量点处在“可接受”等级的区域。因此,优化后整车的小偏置碰撞结构耐撞性等级评分为“好”。由此可知:经过优化该车型结构耐撞性得到显著的改善,乘员舱的生存空间得到保证。

表4 优化后碰撞过程整车变形

6 结束语

本文通过对某轿车进行小偏置碰撞工况的仿真分析,按照IIHS的相关规定对该车型小偏置碰撞结构耐撞性进行了评价,发现了该车型在小偏置碰撞中存在的主要问题,并有针对性地提出优化方案:在不改变车身结构截面和架构的前提下,通过设置悬架和转向系统失效、优化A柱搭接关系、优化门槛梁选材和在关键部位增加加强件的方式,使得该车型在小偏置工况下的结构耐撞性评级由“差”提升至“好”。

对于小偏置碰撞,常见的优化思路有:① 增加传递路径[19],将碰撞载荷分散到多个零部件,避免出现只有单个零部件承受碰撞力的情况;② 截断传递路径,减少载荷;③ 增加乘员舱强度。虽然本文只是采用了第2和第3种措施就已经满足结构耐撞性“好”评级的要求,但是如果再增加第1种措施,则乘员舱侵入量可能会更小。考虑到采用更多的优化措施会增加成本,综合考虑市场承受能力,本文只采用了两种基本的优化措施。因此,在小偏置碰撞结构耐撞性开发的过程中,设置悬架和转向系统失效的同时提高乘员舱强度是行之有效的优化方案。该结果可为轿车的小偏置碰撞结构耐撞性研究提供参考。

[1] 易超.小重叠偏置碰撞安全研究[D].长沙:湖南大学,2016.

[2] 汪俊,李雪玲.IIHS 正面小偏置碰撞试验及发展趋势研究 [J].汽车工程学报,2017,7(6):432-438.

[3] 王鹏,胡远志,朱红霞,等.小偏置碰撞下某车型车身结构优化[J].重庆理工大学学报(自然科学),2015,29(12):13-18.

[4] National Crash Analysis Center Library[EB/OL].[2017-09-08].http://www.ncac.gwu.edu/vml/models.html.

[5] MARZOUGUI D,SAMAHA R R,NIX L,et al.Extended Validation of the Finite Element Model for the 2010 Toyota Yaris Passenger Sedan (MASH 1100kg Vehicle)[C]//Transportation Research Board 92nd Annual Meeting.2013.

[6] HUSEN M S,SANJAY D Y,SHINDE D,et al.Strength enhancement of 2010 Toyota Yaris Passenger Sedan driver seat as per Federal Motor Vehicle Safety Standards 207/210-A FEA approach[C]//International Conference on Energy Efficient Technologies for Sustainability.USA:IEEE,2013:174-177.

[7] Insurance Institute for Highway Safety (IIHS).Small Overlap Frontal Crashworthiness Evaluation Rating Protocol (Version I) [S].Arlington,VA:IIHS Secretary,2012.

[8] 张君媛,纪梦雪,王楠,等.汽车正面25%重叠率碰撞车身前端前端结构设计[J/OL].吉林大学学报(工学版).[2017-06-05].http://kns.cnki.net/kcms/detail/22.1341.T.20170605.0941.006.html.

[9] 王鹏.25%正面小偏置碰撞下某车型车身结构和约束系统仿真研究[D].重庆:重庆理工大学,2016.

[10] 张金换,杜汇良,马春生.汽车碰撞安全性设计[M].北京:清华大学出版社,2010:95-201.

[11] 胡远志,曾必强,谢书港.基于LS-DYNA和HyperWorks的汽车安全仿真与分析[M].北京:清华大学出版社,2011:123-136.

[12] 刘学莉.某SUV小偏置正面碰撞安全性能研究[D].秦皇岛:燕山大学,2015.

[13] 肖锋,陈晓锋.IIHS小偏置碰撞位移导向策略与结构评估方法[J].汽车安全与节能学报,2013,4(4):322-333.

[14] 汽车之家[EB/OL].[2017-09-09].https://v.autohome.com.cn/v-183411.html.

[15] 汽车之家[EB/OL].[2017-09-09].https://v.autohome.com.cn/v-116710.html.

[16] 温树德,刘柯军.轿车转向球头销失效分析及质量改进[J].汽车技术,1994(6):28-31.

[17] 雷玢,李锦科,贺丽萍,等.某型轮式装甲车转向球头销断裂分析[J].兵器装备工程学报,2010,31(10):49-50.

[18] 崔淑娟,陈可明.某车型小重叠碰撞仿真及车体结构优化[J].汽车安全与节能学报,2014,5(2):139-144.

[19] MUELLER B C,BRETHWAITE A S,ZUBY D S,et al.Structural design strategies for improved small overlap crashworthiness performance[J].Stapp Car Crash J,2014,58:145-173.

[20] 贾丽刚,吕俊成,林智桂,等.某SUV小偏置碰撞仿真及车体结构优化[J].机械设计与制造,2017(1):91-93.

[21] ELLIOTT E,ROCHE C,AND REDDY J.Small overlap impact countermeasure-front door hinge pillar dual box[J].SAE Technical Paper,2016,10:4271.