催化裂化平衡剂铁含量偏高的原因分析

2018-03-13刘倩倩

李 宁,刘倩倩,郭 伟,袁 帅,林 伟

(1.中国石化海南炼油化工有限公司,海南 洋浦 578101;2.中国石化石油化工科学研究院)

自2015年12月至2016年9月的生产过程中,由于原油中间断掺入清罐油等原因,中国石化海南炼油化工有限公司(简称海南炼化)重油催化裂化装置平衡剂的铁含量一直偏高,质量分数最高达10 980 μgg。平衡剂的铁含量过高,会降低重油分子对活性中心的可接近性,导致重油转化率降低[1-2]。铁含量过高还会使催化剂表面形成瘤状凸起,导致堆密度下降,从而影响反应器和再生器间的催化剂循环,严重时影响装置加工负荷。此外,铁具有脱氢作用,导致干气中的氢气甲烷比偏高[3]。总之,平衡剂中铁含量过高会导致重油转化率降低、产品选择性变差、影响装置加工负荷,进而影响全厂经济效益。因此,探索平衡剂铁含量高的原因、探寻催化剂中铁的来源,并据此提出改进措施降低催化剂中的铁含量是当务之急。

1 平衡剂铁的来源分析

平衡剂铁的来源主要有两方面:新鲜剂本身含有的铁和外源污染铁。

新鲜剂本身含有的铁是催化剂制备过程中由高岭土等原料引入。表1和表2分别为2016年新鲜剂和平衡剂的铁含量。由表1可见,新鲜剂中的铁质量分数一般为0.252%~0.294%。相对于平衡剂中的铁含量来说,新鲜剂中的铁含量较低且含量变化较小。这部分铁主要来源于催化剂制备过程中的原材料—高岭土,稳定地分布于催化剂基质上,对催化剂孔道等性质没有影响。

表1 2016年新鲜剂铁含量

表2 2016年平衡剂铁含量

外源污染铁包含原油中带来的铁以及操作中因装置腐蚀、磨损等原因引入的铁。这部分铁经过上游装置处理后,部分进入催化裂化原料,在反应过程中沉积在平衡剂表面或孔道内,堵塞平衡剂的孔道,进而影响催化剂的催化性能。

综上所述,新鲜剂本身含有的铁在平衡剂中占比和对催化剂的影响均较小。外源污染铁对催化剂性能产生较大影响。上游装置及罐区提供的催化裂化原料是外源污染铁的主要来源。

2 催化裂化原料铁的来源分析

2.1 储存过程中引入的铁

2.1.1原油生成及采集过程引入的铁原油在生成过程中不可避免地会带入部分铁,这部分铁以卟啉和非卟啉的形式存在。表3为催化裂化原料的铁含量,表4为海南炼化船采原油的铁含量。由表4可见,海南炼化船采原油的铁含量较低,质量分数为1.0~2.1 μgg。铁在原油中的分布随沸点的升高而逐渐增加,大部分铁浓缩在重质油特别是渣油中[4]。假设原油中的铁全部浓缩在渣油中,且渣油加氢装置不存在腐蚀和没有穿透,则催化裂化原料油的铁质量分数仅为6 μgg左右,远低于实际催化裂化原料中10 μgg左右的铁含量。因此,原油生成及采集过程中引入的铁仅是引起催化裂化原料铁含量高的原因之一。

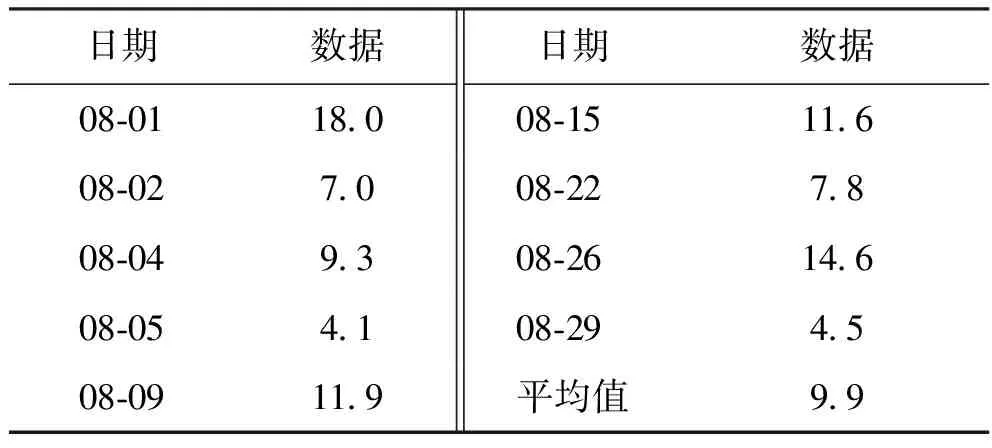

表3 催化裂化原料的铁含量 μgg

表3 催化裂化原料的铁含量 μgg

日期数据日期数据08⁃0118008⁃1511608⁃027008⁃227808⁃049308⁃2614608⁃054108⁃294508⁃09119平均值99

表4 船采原油的铁含量 μgg

表4 船采原油的铁含量 μgg

日期数据日期数据08⁃022108⁃071008⁃041308⁃2112

2.1.2原油储存储运过程中引入的铁表5为电脱盐前原油的铁含量。由表5可见,脱前原油铁质量分数为2.9~7.1 μgg,比船采原油的铁质量分数(1.0~2.1 μgg)显著增加。船采原油经过原油罐区后铁含量大幅上升,表明原油在罐区储存过程中带入大量的铁。

表5 电脱盐前原油的铁含量 μgg

表5 电脱盐前原油的铁含量 μgg

日期数据日期数据08⁃023308⁃244008⁃105908⁃317108⁃1729

原油在罐区储存过程中带入大量铁的原因,主要有以下两点:

(1)普通原油储罐沉积带入。原油储罐罐底油的黏度、密度、固含量等沿罐高呈梯度分布[5],并且部分原油罐长期未清罐,罐底油长时间储存后油中杂质含量达到较高浓度,这部分杂质含量高的罐底油在原油罐收油付油时被搅起而带入常减压蒸馏装置的原油中,这部分原油由于混入高浓度金属罐底油而导致铁含量偏高。

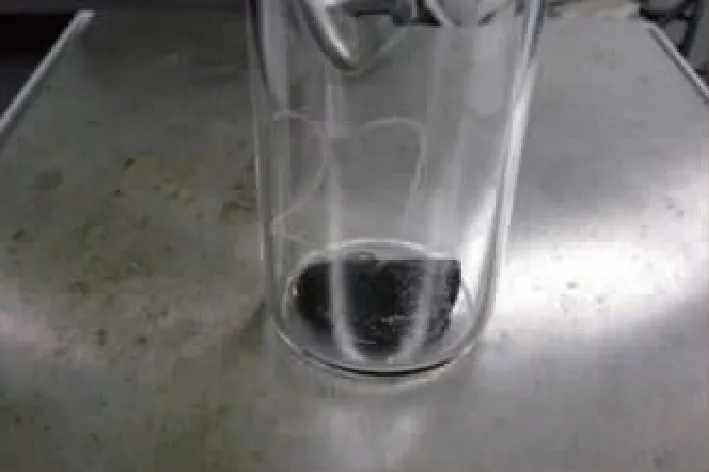

(2)原油储罐腐蚀带入。图1为原油储罐腐蚀情况。从图1的原油储罐阳极保护块和底板检修情况看,原油储罐存在较严重的腐蚀。造成腐蚀的原因为:①原油中单质硫、硫醇、二硫化物以及硫化氢等活性硫含量增加[6],活性硫含量越高则原油储罐腐蚀越严重,尤其是在切水不彻底的情况下;②某些原油(如南巴原油)混有奎都高酸原油,易形成局部高硫高酸环境,加剧原油罐的腐蚀;③原油罐收油以及切水不彻底时,原油罐处在高含盐的水环境下产生电化学腐蚀[7],另外大量微生物在厌氧条件下将硫酸盐还原成硫化物,氢原子不断被微生物代谢反应消耗,促进钢板表面的阴极反应,加快了电化学腐蚀的过程。

图1 原油储罐腐蚀情况

2.1.3罐底油泥引入的铁原油在储罐中的沉降过程分粗粒杂质直接沉降、胶粒聚集沉降、乳状液失稳脱水、液态烃形成4个不同密度层面[5]。原油胶体中胶粒(石蜡质、沥青质、细粒泥沙)的吸附、聚集沉降,形成胶团,乳化水滴聚结下沉,同时携带溶解于其中的无机盐一起沉降。原油沉降的主体为石蜡质、沥青质、细粒泥沙3种胶粒和乳化水滴,客体为溶解于乳化水滴中的无机盐类和被胶团巨大表面所黏附并最终被包裹的大量液态烃类。原油经过储存沉降后,形成的罐底油泥中的Fe,Mg,Ca含量均显著增大,其中铁浓缩数十倍到数百倍。

图2为海南炼化罐底油经分离后得到的油泥状物。5 g油产生1.7 g油泥,经红外光谱表征后发现,油泥中含有相当数量的石油蜡。表6为海南炼化罐底油泥的金属含量。由表6可见,罐底油泥铁质量分数高达506 μgg。如果混入1%(w)左右的罐底油泥时对原油铁含量的贡献即可高达5 μg/g,且基本富集在渣油中,对催化裂化原料油铁含量的影响较大。

图2 罐底油分离后得到的油泥状物

表6 罐底油泥金属含量 μgg

表6 罐底油泥金属含量 μgg

项目数据项目数据铁5060钠400镍76钙10钒99

2.1.4催化裂化原料罐区引入的铁催化裂化原料由渣油加氢(分为A、B两列)和罐区(3701~3704罐)分别供料然后在装置内混合,其中罐区的原料主要是渣油加氢尾油、未加氢渣油、加氢裂化尾油以及未加氢蜡油。这些原料油中硫化氢等低分子硫腐蚀物质含量极低,主要是高分子含硫化合物,其在罐区操作条件下(常压、130 ℃)腐蚀作用较微弱,清罐检查时发现罐内腐蚀较轻也证实了这一点,因此催化裂化原料罐中的铁主要是调合催化裂化原料时外来油品带入的铁。储罐原料的金属含量如表7所示。由表7可见,由于催化裂化原料罐内的原料为边收边付,储罐原料的金属含量变化没有规律性,进一步说明催化裂化原料储罐没有严重腐蚀。

表7 储罐原料的金属含量 μgg

表7 储罐原料的金属含量 μgg

项 目第一次第二次渣油加氢A列原料59渣油加氢B列原料62催化裂化原料70146渣油加氢尾油401073701罐172663702罐862253703罐74393704罐5839

2.2 原油加工过程中引入的外源污染铁

2.2.1电脱盐的影响表8为电脱盐前后原油中的铁含量。由表8可见,电脱盐后原油中的铁含量基本没有下降,这是因为原油中铁离子含量不高,即便是杂质含量很高的清罐油,电脱盐也无法脱除,因此电脱盐前后铁含量基本没有下降。

表8 电脱盐前后的原油铁含量 μgg

表8 电脱盐前后的原油铁含量 μgg

日期脱后原油脱前原油08⁃02303308⁃10665908⁃17332908⁃24414008⁃316871

2.2.2常减压蒸馏装置的影响图3为检修时的常减压蒸馏装置减压塔塔壁情况。由图3可见,减压塔塔壁存在一定的腐蚀情况。表9为常压重油和减压渣油的铁含量,按减压渣油占常压渣油50%计,减压渣油铁质量分数应为8.4~16 μgg,而实际铁质量分数为12.3~18.7 μgg,表明在常减压蒸馏过程中因为腐蚀原因而导致铁含量增加。由表9可见,常压塔腐蚀产物有可能进入渣油中,经减压塔后在减压渣油中富集,使减压渣油铁含量显著提高。在常减压蒸馏分离过程中,原油中含有硫化氢、硫醇、二硫化碳、环烷酸等腐蚀性物质,以及高温下由非活性硫转化生成的活性硫共同作用使得常减压蒸馏装置存在较严重的腐蚀问题。硫化氢、硫醇、二硫化碳等的腐蚀主要发生在塔顶系统,不会影响渣油的铁含量。环烷酸腐蚀在270~280 ℃和350~400 ℃有峰值,尤其在高酸低硫环境下腐蚀更严重,会影响减压蜡油的铁含量。

图3 减压塔塔壁

表9 常压重油和减压渣油的铁含量 μgg

表9 常压重油和减压渣油的铁含量 μgg

日期常压重油减压渣油08⁃054512308⁃098018708⁃2942167

2.2.3渣油加氢装置的影响渣油加氢原料带入的铁在高硫化氢环境下易于反应生成FeS。如果没有使用专用的脱铁容垢剂,反应生成物一般会附着在催化剂外表面,并且有相当一部分以微粒的形态进入油相。因此在渣油加氢装置中表现为铁脱除率不高。表10为渣油加氢前后油品的金属含量变化。由表10可见,渣油加氢过程中脱除铁的效率并不高。

渣油加氢装置进料过滤器过滤精度为23 μm,而在加工罐底油时会带入直径超过3 mm的大胶团,此胶团无法通过过滤器导致过滤器反冲洗频繁,由正常的2 h一次变为0.5 h一次,而过滤器反冲洗油作为催化裂化原料,因此罐底油胶团直接进入催化裂化原料,导致原料铁含量升高。

表10 渣油加氢前后油品的金属含量对比 μgg

表10 渣油加氢前后油品的金属含量对比 μgg

项 目铁镍钠钒钙08⁃08 A列原料121190<0118649 B列原料183192<0118346 尾油11897<01725508⁃15 A列原料1102480423044 B列原料1532620423968 尾油83122<01974308⁃22 A列原料862301620532 B列原料1152361719940 尾油77105107030

3 铁对催化剂性能的影响

平衡剂上的外源污染铁由催化裂化原料带入,催化裂化原料中的金属铁分为无机铁和有机铁。研究表明[8],无机铁污染催化剂时表面和内部铁含量基本一致,而有机铁污染催化剂时表面的铁浓度远高于内部,表明无机铁既可以附着在催化剂表面也可以进入催化剂孔道,而有机铁大部分附着在催化剂表面形成瘤状突起,有机铁的污染毒害作用远强于无机铁。

海南炼化催化裂化装置正常生产时以渣油加氢尾油为主要原料,有文献研究表明此类原料油中的铁以FeS的形式为主[9]。当渣油加氢装置单列换剂时,催化裂化原料中约有40%的未加氢原料,该原料含有一定量的有机铁。

在2015年12月至2016年9月的生产过程中,原油中间断掺入清罐油,经化验分析清罐油中杂质含量较高,但不含有离子铁,详细数据见表11。在此过程中,2015年12月后通过调整新鲜剂单耗由0.92 kgt增至1.2 kgt和低磁剂置换,控制平衡剂上污染铁含量在一个较高的稳定水平,根据催化裂化原料构成的情况分为3个阶段。

表11 清罐油水洗后的水相分析结果 μgg

表11 清罐油水洗后的水相分析结果 μgg

项目数据项目数据Fe<01Ca753Ni<01Al<01V<01Mg36Na761Zn<01

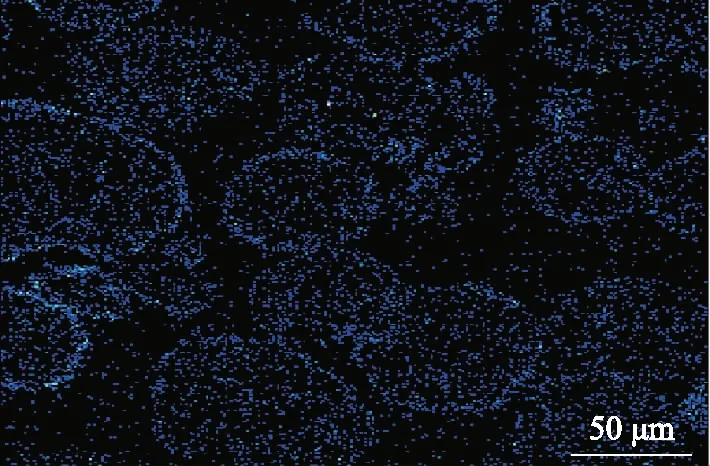

第一阶段:2015年12月至2016年4月初。在此阶段,催化裂化原料为加氢尾油,平衡剂外源污染铁质量分数由4 000 μgg逐步升至7 500 μgg。图4和图5为平衡剂剖面铁元素扫描分析结果。由图4和图5可见,铁由在平衡剂内外均匀分布(图4)逐渐变为在外表面富集(图5),主要是由于平衡剂孔体积较小(仅为0.24 mLg)以及附着在平衡剂外表面的铁导致孔径变小,导致外源污染铁向催化剂孔道内的扩散程度降低,在平衡剂外表面富集。表明无机小分子铁在累积到一定程度时也表现为在催化剂外表面富集,进而影响催化剂性能。

图4 2015年12月4日平衡剂剖面铁元素扫描分析结果

图5 2016年3月31平衡剂剖面铁元素扫描分析结果

图6为2015年12月到2016年9月主风总量、二再主风量及二再藏量变化趋势,图7为产品分布。由图6可见,受平衡剂铁含量增加的影响,在主风总量和二再藏量一定的情况下,二再主风量逐渐下降,对催化剂的循环产生了不利影响。由图7可见,在2015年12月至2016年4月期间,汽油产率逐步下降、油浆和干气产率上升,表明随平衡剂铁污染的加重,产品分布逐渐变差。

图6 风量及第二再生段藏量变化趋势 —主风总量; —第二再生段主风量; —第二再生段藏量

图7 产品分布变化趋势 —干气; —汽油; —油浆

第二阶段:2015年4月初至7月底。此阶段由于渣油加氢装置换剂和催化裂化加工罐底油,原料中含有大量的有机铁。尤其是4月12日和6月15日加工罐底油后,催化裂化装置一段再生到二段再生催化剂循环更加困难,为保证第二再生段藏量,第二再生段主风量最低降至1 350 m3min(标准状态),两器间的催化剂循环也受到影响,剂油比大幅下降。从图7产品分布看,这一阶段汽油收率逐步下降、油浆和干气产率上升,经过大量新鲜催化剂置换后产品分布有所改善。

第三阶段:2015年8月初至9月底。在此阶段,催化裂化原料为加氢尾油。通过新鲜剂置换以及优化操作,产品分布得到改善。但在催化剂铁含量下降的情况下,装置的流化依然难以维持。图8为2016年8月11日平衡剂的剖面铁元素扫描分析结果。由图8可见,虽然催化剂外表面的铁含量有所下降,但相对污染铁上升初期平衡剂外表面的铁仍富集严重。这是由于在催化剂表面铁含量较高的情况下,原有的铁对后续沉积的铁分布有较大影响。这是由于外表面的铁部分堵塞催化剂孔道导致无机铁向孔道内扩散困难,使其更容易沉积在催化剂表面。Akzo Nobel公司的Foskett等[10]认为催化剂污染铁质量分数超过2 000 μgg就能对催化剂性能产生影响,尤其是有机铁,从运行参数来看克服有机铁带来的影响需将系统催化剂铁质量分数降至5 000 μgg以内(不含基质铁)。

综合以上分析可知:原料中的无机铁短时间内在平衡剂内外分布较均匀,对催化裂化装置的影响较小,但长时间的污染依然会出现在外表面富集,影响催化剂性能;而有机铁则在外表面迅速富集,且影响更大。主要表现为产品分布变差、催化剂循环困难。据此,可采取以下措施降低催化裂化平衡剂上的铁含量:

(1)随着原油劣质化趋势加剧,应对原油罐区设备进行相应的防腐处理。

(2)掺炼加工成本较低的高硫高酸原油时,应结合商储,将各种原油在罐区调合均匀后再进常减压蒸馏装置,一方面保证装置的操作稳定,另一方面可降低原油的储罐腐蚀。

(3)原油储罐要加强清罐,对于海南炼化全加氢流程,加工罐底油要慎重。

(4)优化电脱盐操作过程,尽可能减少原油中带入的无机铁,加强净化污水铁含量分析及采取应对措施。

(5)渣油加氢装置催化剂级配时考虑使用容铁容垢保护剂。

(6)优化催化剂配方,选用大孔体积、抗铁性能强的催化剂。

4 结 论

(1)新鲜催化剂的铁含量较低,平衡剂中的铁主要由催化裂化原料带入。

(2)原油生成和采集过程中引入的铁仅占催化裂化原料中铁的一小部分。

(3)催化裂化原料中的铁主要来源于原油储存及上游加工过程腐蚀产生的铁、经过渣油加氢装置进入尾油中的残留铁、未加氢的重油包括渣油加氢反冲洗油(罐底油)中的铁。

(4)原料中的无机铁短时间内在平衡剂内外分布较均匀,对催化裂化装置的影响较小,但长时间的污染后天机铁会出现在催化剂外表面富集,并影响催化剂性能,而有机铁则在外表面迅速富集,对催化剂的影响更大。

[1] 杜泉盛,朱玉霞,林伟,等. 催化裂化催化剂铁污染研究[J].石油学报(石油加工),2007,23(3):37-40

[2] 杜泉盛,朱玉霞,林伟. 污染铁在FCC催化剂上的分布研究[J].石油炼制与化工,2007,38(2):19-22

[3] 朱元宝,张书红,王子军,等. 铁沉积对劣质重油裂化接触剂性能的研究[J].石油炼制与化工,2014,45(1):6-10

[4] 李志强.原油蒸馏工艺与工程[M].北京:中国石化出版社,2010:63

[5] 徐如良,韩子兴,焦磊,等. 原油储存沉降规律及罐底油泥形成机理研究[J].油气储运,2004,23(7):46-52

[6] 田松柏. 活性硫及其在中东原油中的分布[J].石油学报(石油加工),2000,16(3):9-14

[7] 叶栋文,王岳,郭光利,等. 原油储罐的腐蚀机理及对策研究[J].石油化工设备技术,2010,31(6):62-66

[8] 杜泉盛.铁污染催化裂化催化剂研究[D].北京:石油化工科学研究院,2007

[9] 张孔远,燕京,吕才山.重油加氢脱金属催化剂的性能及沉积金属的分布研究[J].石油炼制与化工,2004,35(8):30-33

[10] Foskett S J,Rautiainen E P H.Control iron contamination in resid FCC[J]. Hydrocarbon Processing,2001,80(11):71-77