新型变径提升管冷模实验研究

2018-03-13刘丙超苏鲁书张善鹤祝晓琳李春义

刘丙超,苏鲁书,张善鹤,祝晓琳,李春义

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

循环流化床提升管是炼油、化工、冶金、能源、环保等领域应用广泛的反应器[1],尤其在流化催化裂化工艺中,是重油加工的核心装置之一。提升管反应器内催化剂的流化状况及气固接触效率将对产品分布和目的产物收率产生重要的影响。传统的催化裂化提升管反应器为等径直管Y型进料提升管反应器,管内存在严重的催化剂偏流和“环-核”流动现象[2],气固两相流动状态呈局部和整体的不均匀性,气体倾向于从提升管中心稀相区域通过,而大部分固体颗粒聚集于边壁且向下流动,导致了气固两相的分离。同时,较低的颗粒浓度进一步限制了提升管反应器在高固气比和强气固接触工艺中的应用。为了解决传统提升管的弊端,使之满足多产低碳烯烃的要求,一些新型结构的提升管反应器不断涌现,如抗滑落提升管[3]、内置输送管扩径提升管[4]、TMP技术的变径结构提升管[5]等。

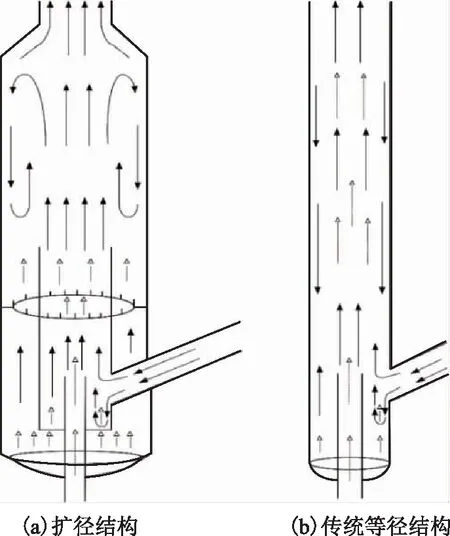

目前研究者们多集中于变径提升管内固含率轴向、径向分布的研究[6-8],而对变径结构固体循环量的关注相对较少。变径结构内颗粒运动速度降低,固含率增大,管内床层压降增加,必然会限制颗粒循环量的提高。本研究结合传统等径结构与变径结构的优点,提出一种底部扩径的新型提升管结构,将传统等径提升管预提升段放入一扩径段内,可在保证较大循环量的条件下对催化剂颗粒起到重新分配的作用,达到强化气固混合,提高气固接触效率的目的[9]。同时考察不同操作条件对该新型提升管颗粒循环量和轴向、径向固含率分布的影响。

1 实 验

1.1 实验装置及流程

图1为新型变径提升管反应器冷态模拟实验装置示意。整套装置由提升管、储料筒(伴床)、测量筒(用于测量颗粒循环速率)、气-固分离器、气体分布板、连接管路和相应的控制阀件(三通换向阀和蝶阀)组成。其中,变径提升管反应器(总高10.6 m)主要包括底部扩径段(高1.8 m,直径0.22 m)以及上部输送段(高8.8 m,直径0.1 m)两部分。该变径提升管采用多层进气的方式,气体分别以预流化气、预提升气、环管进气、喷嘴进气4种形式进入提升管反应器。该反应器的最大特点是将传统等径提升管反应器的预提升段整体放入到一个扩径段内,同时在扩径段内加入环管气体分布器。一方面集合了传统等径提升管的优点,可以保证较大的颗粒循环速率,提高剂油比;另一方面底部扩径段内形成一密相床层(如图2所示),强化气固接触,抑制传统“环-核”流动结构,改善颗粒浓度的轴向、径向分布情况。

图1 新型变径提升管反应器冷态模拟装置示意1—流量计; 2—预提升气; 3—预流化气体分布器; 4—多孔气体分布板; 5—环管气体分布器; 6—进气喷嘴; 7—提升管; 8—布袋过滤器; 9—旋风分离器; 10—三通换向阀; 11—测量筒;12—储料筒(伴床); 13,14—下料蝶阀; 15—下料斜管

图2 底部密相床层示意

为了进一步说明该新型变径提升管的原理及催化剂颗粒在提升管内的整个循环过程,描绘了新型变径提升管反应器和传统等径提升管底部的气固流动结构[10],如图3所示,可以直观地看出颗粒在提升管底部的流动路径。试验时,催化剂颗粒经下料斜管进入内部直管底部,在预提升气作用下流化并向上输送,内部直管气速较高且形成垂直向上的颗粒束,可保证较大的颗粒循环量。进入扩径段后,颗粒沿轴向呈喷溅状散开,床层压降增大,颗粒速度降低,气固接触增强,部分滑落的催化剂颗粒在底部预流化气体作用下流化并经内部直管与扩径段壁面之间的环隙继续上行。同时,环管进气射流可在一定程度上削弱边壁效应,抑制边壁颗粒滑落,在扩径段内部形成一种内循环。直管底部是多孔气体分布板,在促进颗粒流化的同时也避免形成死区。扩径段内颗粒的涡流增强了内部湍流程度,提高了气固两相的接触效率,改善了气固分离现象,使得颗粒的轴向、径向分布更加均匀。而在等径提升管中,则存在典型的“环-核”流动结构,边壁处颗粒发生明显滑落。当颗粒沿轴向进入输送段后,在喷嘴进气的高速射流作用下,颗粒速度明显增加,管内固含率迅速降低,形成一种稀相气力输送状态,这与传统等径结构无明显差异。高速气体携带颗粒到达提升管顶部出口后进入气固分离设备,分离后的催化剂颗粒返回伴床,完成整个的循环流动。

图3 新型变径提升管扩径段内的气固流动结构----▷—气体; ----▶—气固混合物

1.2 实验介质及操作条件

流化介质为常温空气,压力(表压)为0.19 MPa,表观气速Ug由转子流量计测量。流化颗粒为催化裂化平衡剂,颗粒密度为1 500 kg/m3,松散颗粒堆密度为900 kg/m3。使用BT-9300ST型激光粒度分布仪测得催化剂平均粒径为75 μm。提升管输送段Ug变化范围为6~14 m/s,对应的底部扩径段Ug为0.5~1.2 m/s。

1.3 测量仪器及方法

采用切换法测定颗粒循环量Gs,即在装置稳定操作的条件下,通过切换气固分离设备底部的三通换向阀至测量筒,记录一定时间内(10 s左右)量筒中内催化剂的体积,并基于提升管输送段截面积和颗粒物性计算出Gs。

采用中国科学院过程工程研究所研制的PC-6D型光纤探头测定变径提升管内的局部颗粒浓度(固含率)εs,采样频率为1 000 Hz,采样时间为30 s。在变径提升管上沿轴向设置14个测量点,各点高度H(以底部的气体分布板为基准)分别为0.82,1.02,1.23,1.43,1.64,2.16,2.47,3.23,4.16,5.06,5.90,6.80,7.90,9.01 m。采用等面积法在截面上沿径向设置11个测量点,对应的无因次半径r/R(r为径向位置,R为提升管内径)分别为0,0.16,0.38,0.50,0.59,0.67,0.74,0.81,0.87,0.92,0.97,各个截面的平均颗粒浓度为除中心点以外各径向位置颗粒浓度的算术平均值。

2 结果与讨论

2.1 操作条件对颗粒循环量的影响

2.1.1伴床料位高度对颗粒循环量的影响在工业生产中,提升管作为主要的化学反应器,而伴床通常可作为调节颗粒流率的贮藏设备。图4为在下料蝶阀全开时,提升管反应器在一定的Ug下颗粒最大循环量Gs,max与料位高度h之间的关系。此处料位高度是指静止时伴床内催化剂的床层高度。由图4可以看出,在Ug一定时,随h的增加,Gs逐渐增大。这是因为伴床提供的背压是整个循环过程的动力源头。伴床内料位越高,伴床提供的压头越大[11],从而使得颗粒循环的驱动力越大。

图4 最大循环量Gs,max与料位高度的关系Ug,m/s:■—8; ■—12

2.1.2表观气速对颗粒循环量的影响在提升管反应器中,气体使催化剂颗粒得以流化并提供给其克服摩擦力和重力而向上运动的能量,因此操作气速的改变对催化剂循环量的影响较大。在下料蝶阀全开、h分别为2.0,2.5,3.0,3.5,4.0 m的条件下,考察Ug变化对Gs的影响,结果见图5。由图5可以看出:整体来看,在h一定时,随Ug的增加,Gs增加;当h较低(h<3.0 m)时,Gs随Ug的增加逐渐趋于稳定,而当h较大(h>3.0 m)时,Gs随Ug的增加缓慢增加。这是因为在提升管内气体是推动固体颗粒向上运动的主要动力,Ug增加时,颗粒运动速率加快,在管道内的停留时间变短,单位时间通过单位截面积的颗粒增多,因此随着Ug的增加Gs整体表现为不断增加的趋势。在h较低时,伴床下料速率较小,随Ug的增加,气体对颗粒输送能力不断增大,当颗粒输送能力大于伴床下料速率时,此时即便继续增加Ug,Gs也不会有明显变化,因此Gs逐渐趋于稳定。而当h较高时,背压增加,伴床下料速率较高,此时相对于低料位,在相同Ug下气体对颗粒的输送能力小于下料速率,因此随着Ug增加,Gs仍进一步缓慢增大。

图5 表观气速对颗粒循环量的影响h,m:■—2.0; ●—2.5; ▲—3.0; ; ◆—4.0

2.1.3环管进气比例对颗粒循环量的影响为了满足催化裂化反应高剂油比的需求,在扩径段内加入一环管气体分布器,一方面可增加颗粒输送的动力,另一方面通过向边壁补气可以抑制边壁催化剂的滑落,削弱边壁颗粒聚团现象。

该新型变径提升管扩径段内颗粒输送动力主要来自于底部预提升气和扩径段环管进气。在维持底部预流化气体、喷嘴进气和提升管内Ug一定的条件下,考察预提升气与环管进气比对Gs的影响,探究其在颗粒输送方面的作用。

图6所示为不同预提升气与环管进气比对Gs的影响。由图6可以看出:在相同的Ug下,随预提升气与环管进气比逐渐增大,催化剂Gs越来越大;且随着Ug的提高,Gs的差异越来越大。这是因为从斜管下来的催化剂流经内部直管在底部预提升气的作用下流化并形成颗粒束向上输送。当催化剂颗粒进入扩径段后,一部分颗粒垂直向上流动进入缩颈段,然后在喷嘴进气的抽吸作用下进入输送段;一部分颗粒逐渐向边壁扩散,在近壁面处聚团滑落。环管喷嘴射流则可改变边壁处流动情况,减少返混。随着预提升气与环管进气比越来越大,流经内部直管垂直向上的颗粒流束所占的比例越来越大,从而使得催化剂Gs逐渐增加,说明在提升管内预提升气对颗粒输送起到了主要作用。且在Ug较大时,预提升气对Gs的影响更加显著。

图6 预提升气与环管进气比对循环量的影响预提升气与环管进气比:■—1∶2; ■—1∶1; ■—2∶1

2.2 操作条件对提升管反应器固含率的影响

图7 不同Ug和Gs下新型变径提升管反应器轴向固含率分布

2.2.2操作条件对径向固含率的影响为了详细研究该新型结构提升管内气固两相的流动规律,考察不同的Gs和Ug对提升管内径向εs分布的影响。图8为不同Ug下提升管内不同高度处εs的径向分布。由图8可以看出,在底部扩径段内(H=1.23 m),径向颗粒浓度整体分布仍呈中心稀、边壁浓的趋势,但其εs径向分布均匀性得到明显改善,且随Ug的增大,εs明显减小。这主要是由于扩径段内是一种密相湍流结构,强化了气固混合效果,使得εs明显提高。随Ug的增加,颗粒停留时间缩短,气体携带催化剂的能力增大,导致εs减小。同时可发现,εs最高点并非出现在边壁处,而是出现在近壁面r/R为0.92处,这可能是由于扩径段内环管进气的高速射流在一定程度上起到的边壁补气作用,减弱了壁面颗粒的聚团。在上部输送段内(H=3.23 m),εs沿径向分布呈明显的中心稀、边壁浓的“环-核”流动结构,这主要是由于上部喷嘴的高速射流使得输送段内气体倾向于从管中心通过,造成了明显的气固分离。

图8 不同Ug下提升管反应器内不同高度处径向固含率分布Ug,m/s:●—8; ▲—10; ■—12。Gs=300 kg/(m2·s)

图9为不同Gs下提升管反应器不同高度处εs的径向分布情况。由图9可以看出,在提升管底部扩径段内(H=1.23 m),不同Gs下εs的径向分布较为均匀,边壁处εs稍高于中心处,且随Gs的增加,εs明显增大。这是因为扩径段内密相湍流使得εs增大,同时当Gs增加时,密相床层的压降增大,颗粒停留时间增加,强化了气固接触效果,符合催化裂化多产低碳烯烃对于大剂油比和合适停留时间的要求[14]。而在上部等径输送段内其流动结构与Ug的影响一致,呈现明显的“环-核”流动。综上可以看出,操作条件的改变对变径提升管扩径段内气固流动及εs的影响较为显著,而对上部等径段无明显影响[15]。

图9 不同循环量下提升管反应器内不同高度处径向固含率分布Gs,kg/(m2·s):●—300; ▲—250; ■—200。Ug=12 m/s

3 结 论

(1)在冷模实验装置上考察了操作条件对新型变径提升管反应器Gs的影响。在Ug一定时,Gs随伴床内h的增加而增大;在h一定时,Gs随Ug的增加而增大。考察进气比对Gs的影响时发现,在提升管扩径段内预提升气对颗粒输送起到主要作用。

(2)在变径提升管中,截面平均颗粒浓度在轴向上呈上稀下浓的单调指数下降型分布,输送段颗粒浓度无明显变化,εs为0.05~0.10,而扩径段颗粒浓度明显增大,εs为0.30~0.40。截面平均颗粒浓度随Ug的增大而减小,随Gs的增大而增大。

(3)在变径提升管扩径段内,湍动程度加剧,强化了气固两相接触效果。颗粒的径向分布更加均匀,无明显的“环-核”流动。

(4)新型变径提升管反应器对从斜管下来的固体催化剂颗粒起到重新分配的作用,一部分颗粒流经内部直管形成颗粒束垂直向上流动进入输送段,一部分颗粒在近壁面处形成颗粒内循环,改善了边壁颗粒聚团现象,抑制了边壁处的颗粒滑落。

[1] Zhu Haiyan,Zhu Jesse. Comparative study of flow structures in a circulating-turbulent fluidized bed[J]. Chemical Engineering Science,2008,63(11):2920-2927

[2] 吴文龙,韩超一,李春义,等. 变径提升管反应器扩径段内气固流动特性研究[J]. 石油炼制与化工,2014,45(11):54-59

[3] 钟孝湘,侯拴弟,郑茂军,等. 抗滑落提升管反应器流体力学性能的研究[J]. 石油炼制与化工,2000,31(7):45-50

[4] 刘翠云,冯伟,张玉清,等. FCC提升管反应器新型预提升结构开发[J]. 炼油技术与工程,2007,37(9):24-27

[5] 徐占武,赵辉,杨朝合,等. 提升管变径段气固两相流动状况[J]. 天津大学学报(自然科学与工程技术版),2008,41(11):1351-1356

[6] Zhu Xiaolin,Geng Qiang,Wang Guowei,et al. Hydrodynamics and catalytic reaction inside a novel multi-regime riser[J]. Chemical Engineering Journal,2014,246:150-159

[7] Issangya A S,Grace J R,Bai D,et al. Further measurements of flow dynamics in a high-density circulating fluidized bed riser[J]. Powder Technology,2000,111(12):104-113

[8] Zhu Haiyan,Zhu Jesse. Gas-solids flow structures in a novel circulating-turbulent fluidized bed[J]. AIChE Journal,2008,54(5):1213-1223

[9] Wang Xianghui,Gao Shiqiu,Xu Youhao,et al. Gas-solids flow patterns in a novel dual-loop FCC riser[J]. Powder Technology,2005,152(123):90-99

[10] 韩超一,陈晓成,吴文龙,等. 内构件对变径提升管内气固流动特性的影响[J]. 石油炼制与化工,2016,47(1):5-10

[11] Gan Jieqing,Yang Chaohe,Li Chunyi,et al. Gas-solid flow patterns in a novel multi-regime riser[J]. Chemical Engineering Journal,2011,178(24):297-305

[12] Zhu Xiaolin,Li Chunyi,Yang Chaohe,et al. Gas-solids flow structure and prediction of solids concentration distribution inside a novel multi-regime riser[J]. Chemical Engineering Journal,2013,232(9):290-301

[13] 祝晓琳,李春义,杨朝合,等. 变径提升管反应器扩径段内固含率分布研究[J]. 石化技术与应用,2013,31(3):181-184

[14] 宫海峰,杨朝合,徐令宝,等. 多层进气变径提升管内颗粒固含率分布研究[J]. 当代化工,2011,40(1):41-44

[15] Geng Qiang,Zhu Xiaolin,Liu Yuxiang,et al. Gas-solid flow behavior and contact efficiency in a circulating-turbulent fluidized bed[J]. Powder Technology,2013,245(8):134-145