催化裂化汽油加氢GARDES技术的工业应用

2018-03-13杨黎峰刘特林刘建龙

杨黎峰,刘 昕,刘特林,刘建龙

(中国石油四川石化有限责任公司,成都 611930)

随着国家对环保工作日趋重视,建设环境友好型、资源节约型炼油企业已成为国民经济和社会可持续发展有待解决的重大关键问题之一,为解决汽车保有量快速增加而引起的日益严重的空气污染问题,我国加快推进了成品油质量升级的步伐[1]。GB 17930—2016要求车用汽油(Ⅴ)(简称国Ⅴ汽油)的硫质量分数不大于10 μgg、烯烃体积分数不大于24%、芳烃体积分数不大于40%[2]。中国石油四川石化有限责任公司(简称四川石化)汽油调合池中催化裂化(FCC)汽油占比约50%,汽油质量升级的关键是降低FCC汽油的硫含量,控制烯烃和芳烃含量,并尽可能减少辛烷值的损失。为此,四川石化新建1套1.1 Mta催化裂化汽油加氢装置。装置采用中国石油石油化工研究院与中国石油大学(北京)合作研发的GARDES工艺技术[1,3-6],通过加氢脱硫生产国Ⅴ汽油调合组分。装置于2016年4月建成,8月一次开车成功。本文通过对标定数据的总结,对GARDES工艺技术及配套催化剂的工业应用情况进行了全面评价。

1 装置工艺简述

GARDES装置的工艺原则流程如图1所示。装置主要包括4个操作单元:①原料预处理单元,主要目的是去除催化裂化汽油中的大部分胶质和机械杂质;②预加氢反应单元,全馏分催化裂化汽油通过预加氢反应单元,轻馏分汽油(LCN)中的含硫化合物(主要是硫醇性硫)与汽油中的二烯烃在缓和临氢条件下发生硫醚化和烷基化反应,重质化转移到重馏分汽油中,实现轻馏分汽油深度脱硫的同时,脱除汽油中二烯烃以避免后续反应部分因二烯烃聚合导致催化剂结焦失活[1,3-6];③分馏塔,对预加氢后的全馏分汽油进行轻、重馏分切割,得到硫醇性硫含量很低、硫含量也较低的轻馏分汽油,这部分汽油可直接用于调合低硫汽油产品,也可用作后续轻汽油醚化装置的原料;④选择性加氢脱硫和辛烷值恢复反应单元,切割所得到的重馏分汽油(HCN)经过选择性加氢脱硫和辛烷值恢复两段加氢处理得到硫含量和硫醇硫含量均符合调合要求的改质重馏分汽油,最后与低硫轻馏分汽油或醚化汽油混合得到满足国Ⅴ标准的清洁汽油调合组分。

2 装置标定

2.1 原料及产品性质

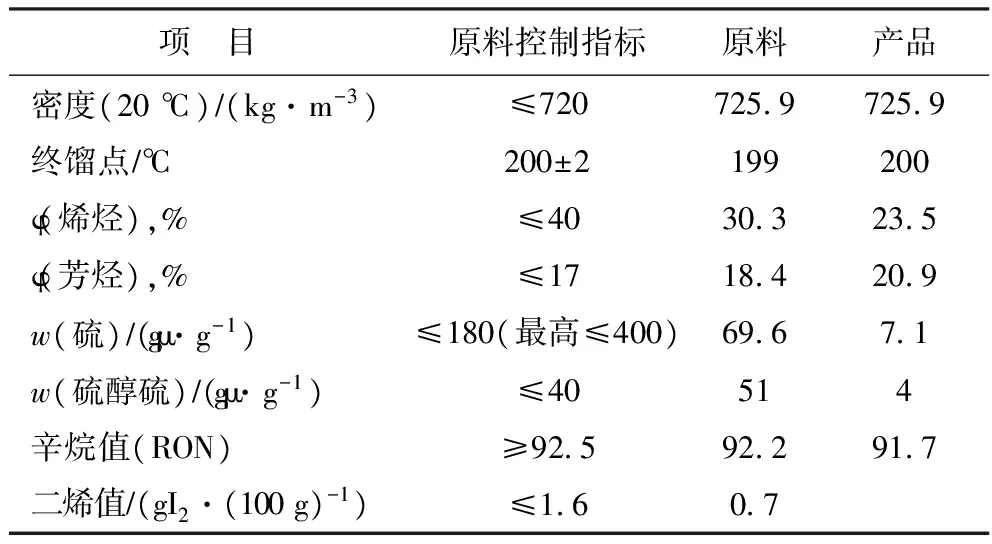

标定期间的原料及混合汽油产品性质见表1。

图1 工艺流程

项 目原料控制指标原料产品密度(20℃)∕(kg·m-3)≤72072597259终馏点∕℃200±2199200φ(烯烃),%≤40303235φ(芳烃),%≤17184209w(硫)∕(μg·g-1)≤180(最高≤400)69671w(硫醇硫)∕(μg·g-1)≤40514辛烷值(RON)≥925922917二烯值∕(gI2·(100g)-1)≤1607

注:原料性质和混合汽油产品性质为标定期间平均值。

从表1可以看出:标定期间汽油原料的终馏点、烯烃含量、芳烃含量等均满足控制指标要求;硫含量偏低,不到控制指标的40%,其主要原因是上游催化裂化装置的原料硫含量偏低;原料的二烯值为0.7 gI2/(100 g),低于控制指标(1.6 gI2/(100 g));加氢后混合汽油产品的硫质量分数为7.1 μg/g,硫醇硫质量分数为4 μg/g,辛烷值(RON)为91.7,仅比原料低0.5个单位,汽油产品的各项质量指标均在设计范围内。

2.2 主要操作参数

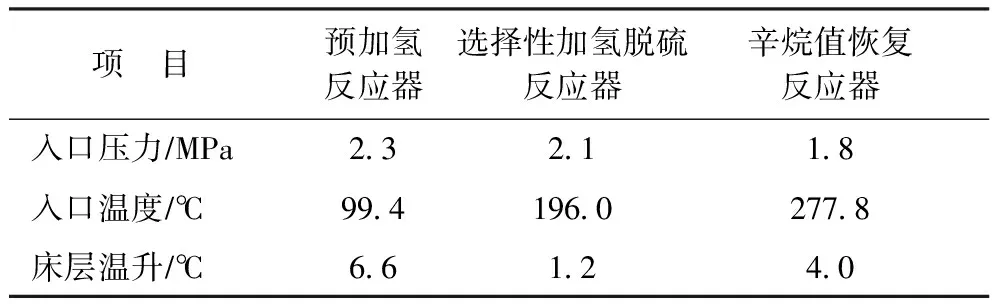

标定期间装置的主要操作参数如表2所示。

表2 反应器主要操作参数

注:反应器的主要操作参数为标定期间的平均值。

预加氢反应器装填催化剂GDS-10和GDS-20,其主要目的是脱除原料中小分子硫化物、二烯烃、含氧化合物和金属有机物等[3]。标定期间预加氢反应器的入口压力平均值为2.3 MPa,床层温升平均值为6.6 ℃,与控制指标相当。预加氢反应器的入口温度平均值为99.4 ℃,较设计值偏低,说明催化剂在硫转移反应、脱除含氧化合物和金属有机物等方面的活性较强,对脱除丁二烯选择性好,为选择性脱硫催化剂和辛烷值恢复催化剂的长周期运行提供保证。

选择性加氢脱硫反应器装填催化剂GDS30,其主要目的是脱除重馏分汽油中的大分子硫化物,同时抑制反应过程中烯烃饱和反应的发生[1-5]。标定期间加氢脱硫反应器入口压力平均值为2.1 MPa,入口温度平均值为196.0 ℃,满足控制指标。反应器床层温升平均值为1.2 ℃,较设计值偏低,主要原因是标定期间催化裂化汽油原料的硫质量分数只有69.6 μgg,所需的加氢反应深度不高,加氢过程释放的反应热量也较少。

辛烷值恢复反应器入口压力为1.8 MPa,入口温度为277.8 ℃,满足控制值要求。反应器床层温升为4.0 ℃,较设计值偏低,主要原因是前序选择性加氢脱硫反应深度低,辛烷值损失较小,因此本步骤辛烷值恢复反应所需的反应深度也较低。

2.3 物料平衡情况

标定期间装置的物料平衡数据如表3所示。

表3 物料平衡数据

标定期间共加工催化裂化汽油原料9 508 t,氢气消耗量9 t,得到混合汽油产品9 461 t,混合汽油收率为99.41%,达到控制指标要求。

3 标定结果讨论

3.1 脱硫效果

标定期间催化裂化汽油原料、各中间产物和混合汽油产品的硫含量变化情况如图2所示。从图2可以看出,催化裂化汽油原料的硫质量分数为60~80 μgg,预加氢产品的硫质量分数为55~70 μgg,与原料硫含量相比略有降低;同时,标定期间原料分馏塔塔顶气中含有10~20 μLL的H2S,说明预加氢催化剂不仅具有硫转移功能,还具有微弱的脱硫功能[2]。轻汽油产品的硫质量分数不大于1 μgg,预加氢催化剂GDS-20硫醇硫转移活性高,原料中小分子硫醇性硫经预加氢反应后很好地转移到了重汽油中。选择性加氢汽油产品的硫质量分数为7~12 μgg,说明选择性加氢脱硫催化剂活性高,对大分子硫化物的脱除效果好。轻重混合汽油产品的硫质量分数为6~8 μgg,说明辛烷值恢复催化剂能较好地抑制硫化氢与烯烃重新结合生成硫醇硫的反应。

图2 标定期间原料、中间产物和混合汽油产品的硫含量◆—催化裂化汽油原料; ■—预加氢后物料; ▲—轻汽油产品; 重汽油选择性加氢前; 重汽油产品; ●—混合汽油产品

3.2 双烯脱除效果

标定期间催化裂化汽油原料和预加氢产品的二烯值变化情况如图3所示。由图3可以看出,原料的二烯值为0.7~0.8 g I2(100 g),预加氢产品中二烯值为0.5~0.6 g I2(100 g),二烯烃脱除率约37.5%,预加氢反应器反应条件缓和,二烯烃脱除效果基本能满足要求。

图3 标定期间原料和预加氢产品的二烯值◆—催化裂化汽油原料; ■—预加氢后物料

3.3 烯烃和芳烃变化情况

标定期间催化裂化汽油原料、预加氢产品和混合汽油产品的烯烃含量变化情况如图4所示。从图4可以看出:催化裂化汽油原料中烯烃体积分数为30.0%~31.0%,平均值为30.3%,比控制值40.0%略低;预加氢产品的烯烃体积分数为23.0%~27.0%,平均值为26.5%,较原料损失3.8百分点;混合汽油产品中烯烃体积分数为23.0%~24.5%,平均值为23.5%,与原料相比损失约6.8百分点。

图4 标定期间原料、预加氢产品和混合汽油产品的烯烃含量◆—催化裂化汽油原料; ■—预加氢后物料; ▲—混合汽油产品

标定期间催化裂化汽油原料、各中间产品和混合汽油产品的芳烃含量变化情况如图5所示。从图5可以看出:催化裂化汽油芳烃体积分数为18.0%~19.1%,平均值为18.4%;预加氢产品的芳烃体积分数为19.1%~21.2%,平均值为20.3%,与原料相比增加1.9百分点,说明预加氢催化剂具有较好的芳构化能力;重汽油选择性加氢前的芳烃体积分数为26.5%~27.1%,平均值为27.4%,重汽油加氢产品的芳烃体积分数为25.6%~32.1%,平均值为29.2%,与加氢前相比增加1.8百分点。芳烃含量变化小,主要原因是辛烷值反应器入口温度偏低,芳构化和异构化效果较差。辛烷值恢复催化剂具有优良的异构化和芳构化性能,同时具有补充脱硫功能。在低温段表现出选择性脱硫催化剂难以脱除小分子噻吩含硫化合物;随着温度不断升高并达到一定值,芳构化功能和异构化功能才能逐步表现出来。

图5 标定期间原料、中间产品和混合汽油产品的芳烃含量◆—催化裂化汽油原料; ■—预加氢后物料;▲—重汽油选择性加氢前; 重汽油产品; 混合汽油产品

3.4 辛烷值损失情况

标定期间催化裂化汽油原料、各中间产品和混合汽油产品的辛烷值(RON)变化情况如图6所示。从图6可以看出:汽油原料辛烷值(RON)为92.0~92.5,平均值为92.2;预加氢产品的辛烷值(RON)为92.2~92.9,平均值为92.6,预加氢过程增加0.4个单位,说明预加氢催化剂具有良好的芳构化和异构化性能;重汽油选择性加氢前的辛烷值(RON)为89.1~89.7,平均值为89.5,重汽油加氢产品的辛烷值(RON)为88.1~88.8,平均值为88.4,选择性加氢过程中损失1.1个单位,说明辛烷值恢复反应效果差,其主要表现在辛烷值恢复反应器出入口芳烃变化不明显;混合汽油产品的辛烷值(RON)为91.5~91.8,平均值为91.7,与催化裂化汽油原料相比损失0.5个单位。

图6 原料、中间产品和混合汽油产品辛烷值◆—催化裂化汽油原料; ■—预加氢后物料; ▲—重汽油选择性加氢前; 重汽油产品; 混合汽油产品

3.5 终馏点变化情况

标定期间催化裂化汽油原料和混合汽油产品的终馏点变化情况如图7所示。由图7可以看出:汽油原料的终馏点控制为195.8~200.5 ℃,平均值为199.0 ℃;加氢后混合汽油产品的终馏点为198.9~202.9 ℃,平均值为200.4 ℃,与原料相比仅有微量提高,说明加氢过程中汽油终馏点后移得到了很好的控制,完全满足企业内控不大于203 ℃的质量要求。

图7 原料和和混合汽油产品终馏点◆—催化裂化汽油原料; ■—混合汽油产品

3.6 装置能耗

4 结 论

四川石化催化裂化汽油加氢装置采用GARDES技术生产国Ⅴ汽油的应用结果表明,针对四川石化原料,GARDES技术基本发挥出了其优势,混合汽油产品的硫含量、终馏点、辛烷值等均达到控制指标要求,较好地实现了汽油产品质量从国Ⅳ到国Ⅴ的升级,但在辛烷值恢复和节能降耗方面还需要进一步优化。

[1] 吴杰,张忠东,李艳晗,等. GARDE在大庆石化130万吨年汽油加氢改质装置的工业应用[J].化工进展,2014,33(9):2506-2509

[2] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 车用汽油:GB 17930—2016[S]. 北京:中国标准出版社,2016

[3] 向永生,黄金刚,石冈,等. GARDES工艺在FCC汽油加氢装置的工业应用[J]. 工业催化,2015,23(2):131-135

[4] 石冈,范煜,鲍晓军,等. 催化裂化汽油加氢改质GARDES技术的开发及工业试验[J].石油炼制与化工,2013,44(9):66-72

[5] 姚文君,常晓昕,高源,等. 汽油加氢改质GARDES催化剂的性能评价及工业应用[J].石化技术与应用,2015,33(2):141-146

[6] 许长辉. GARDES 技术在汽油加氢脱硫装置的工业应用[J].石油炼制与化工,2015,46(1):62-67