钛合金(TC4)深孔套料的钻削工艺研究*

2018-03-13郑文翠

昝 琼, 郑文翠

(1.西安石油大学,陕西 西安 710065; 2.西部超导材料科技股份有限公司,陕西 西安 710065)

0 引 言

套料钻削的加工过程与普通的深孔加工过程比较相似,主要由于断屑和排屑问题、加工过程处在半封闭状态下,不便观察以及其他原因使得套料钻削技术发展比较缓慢[1-2]。对于钛合金材料加工,更是受到其工艺、刚度、强度、切削刀具的磨损、导向块磨损和排屑难等诸多因素影响,在钛合金(TC4)套料加工时,转速n=110 r/min、进给量f=0.20 mm/r、切削液流量Q=125 L/min时,棒料表面粗糙,内孔表面精度一般,在加工过程中出现堵屑以及打刀等现象[3]。对于这一加工现象,主要从以下几个方面进行研究。

1 钛合金深孔套料加工技术

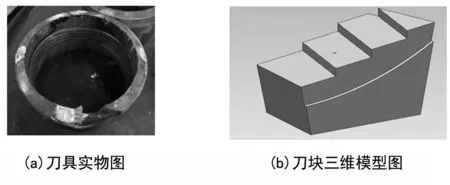

1.1 钛合金套料钻削过程及刀具几何参数

刀具结构实物图,如图 1(a)所示。相比较内排屑方式,在加工过程中通常采用外排屑方式,排出的切屑和中间套出的棒料分别在套料杆的两边,切屑与套出的棒料之间没有较大的影响,并且在加工结束时,套出的棒料在一端由于钻通时受力不平衡会向下倾斜,套料杆内壁会给与支撑,这样切屑的排出和刀具的质量就不会受到影响[4]。由于套料机床是用普通车床改进的,其加工系统的稳定性和刚度以及其他方面都具存在缺陷,为了使得加工过程趋于稳定,因此采用焊接式的单齿套料钻头。与四齿套料钻相比较,单齿套料钻加工过程中系统振动比较小,对于切削力、扭矩、排屑空间、切屑液流量等加工系统的要求也比较小[5]。

为了达到断屑以及排屑顺畅和延长刀具寿命的目的,套料的刀块采用轴向阶梯分屑形状,在满足要求孔径的前提下,尽可能套出最大直径的棒料,刀块沿径向分为4级阶梯,由于钛合金材料自身切削特性以及套料加工时排屑空间比较小[4-5],经过试验研究得刀块的切削刃宽度最小可以取到15 mm,分屑刀齿的结构,如图1(b) 所示。

图1 刀具实物及刀块三维模型图

由于钛合金材料的导热系数、变形系数小等特点,因此对于刀头处切削刃的几何参数要求比较高,采用小的前角、大的后角以及较大的主偏角,使切削刃在接触切削面时达到足够的锋利,进而减小切屑变形的可能性[3,5]。因此选取γ0= 7°,α0=12°,kr=80°,λs=0°。断屑槽部分我们采用弧状,在刀齿的中心部位圆弧直径比两端小。断屑台的形状为圆弧状,半径在0.5~0.8 mm之间。

1.2 钛合金套料加工过程中出现问题

(1) 在钛合金套料加工中容易出现以下问题[7]:排屑出口堵屑 在套料试验加工过程中,切削速度、进给量、切削液流量等其他参数之间设计存在不恰当的原因,排屑口设计不科学等因素而导致套料钻端部的排屑口发生堵屑现象,影响钛合金套料的加工质量及加工效率。

(2) 入钻不稳定:①由于套料杆在没有加工前相当于一根悬臂梁,当开始加工时,工件端头部位的入刀槽宽度较窄,不能完全与刀头部位相交叉,从而没有形成稳定的力学平衡系统;②加工中采用的导向块和刀具均是焊接的方式,因此刀尖与导向块之间的圆周度相对大一些;③整个加工系统的刚性原因。

(3) 振动现象严重:①入钻时候的不稳定造成的;②切削量的大小直接影响加工过程中的主切削力,进而影响整个加工系统的稳定性。振动现象较大时,会伴有刺耳的声音,随后则会出现刀块磨损以及刀尖钝化现象。

(4) 崩刀现象:在套料加工时,由于为了达到切削刃足够锋利,因此小前角的容易使得切削力集中于切削刃附近,加之钛合金套料过程中由于切削液流量问题造成带状切屑容易缠绕在套料杆外围,这样工件在转动的过程中导致切屑越缠越多,则会出现堵屑现象,进而造成钻削不平稳、崩刀等现象。

1.3 钛合金深孔套料中切削液流动及排屑过程分析

在套料钻孔中,切削液一般是从套料杆的末端进入,到达刀尖处带走切屑,再从套料杆的外侧将带状切屑带出。随着套料深度的增加,切削液沿途的阻力增加,切屑排出会受阻,因此,从端口进入的切削液的压力必须大于切屑沿途受到的阻力。否则,就会导致带状切屑缠绕在套料杆外部,紧接着振动会越来越剧烈,崩刀打刀现象出现,导致正常加工无法继续[8]。在通常情况下,采用在确保机床液压系统密封性能安全的情况下,采用大的切削液流量,将切屑以及加工过程中产生的切削热带走,这样就可以避免整个加工过程中因排屑问题而出现的振动现象。

由于钛合金(TC4)材料的自身特性[10],要实现彻底的断屑对于切削参数和刀块的几何参数要求比较苛刻,且切屑也很难排出。在实际的加工过程中发现当刀块参数为(γ0= 7°,α0=12°,kr=80°,λs=0°)时,可以形成挤压状态的带状切屑,同时要求切削液压力不能过大,以防止切屑在刚离开切削刃时由于压力过大而被折断;当切屑刀尖处的压力大于套料刀尖处的压力时,切屑将被拉断[11]。因此在钛合金套料加工时要选取合适的进给量,确保切屑能够随切削液的流出而顺利的排出,同时对于套料加工,根据流出时切屑的形状方便观察刀具的磨损情况,如遇到轻微堵屑可以及时将钻杆向后退出一些距离,待切屑流出后再进刀继续加工,避免产生刀具失效,影响加工效率。

在孔径不变的情况下,随着套料深度的增加,为了克服由于深度增加而导致刀尖处切屑液减小使得排屑不顺畅,因此通过增加切削液入钻时的压力和流量来改善这种现象。但是在实际加工中,由于切削液系统的密封性以及齿轮泵功率的限制,通常采取增加切削液流量来提高加工时的排屑效率[13]。

1.4 必须满足的强度及刚度条件

在套料加工中,采用棒料旋转,套料钻头直线进给的加工方式[14]。

在套料杆向前移动、刀具与工件之间产生挤压的过程中,前端部会受到工件向后的反作用力,反作用力的大小对于是否产生屈服具有一定的影响,因此,为了保证在加工过程中不因强度不够而影响加工,最大工作压力σmax不得超过40Cr材料的许用压力[15]。

在工件的转动过程中,工件也会对钻杆的端部产生反向扭矩[16],为了使在加工过程中克服此扭矩而产生的屈服失效,因此必须使套料杆内的最大的扭转切应力不得超过40Cr的扭转许用应力。在加工过程中,转速过大时会使得扭转角过大,进而会引起强烈的振动,会出现由于振动引起的打刀崩刀现象,因此还要对扭转变形做一定的限制。

2 钛合金(TC4)套料的试验研究

首先,将直径为Ф150 mm的套料钻杆和待加工的钛合金(TC4)棒料分别装夹在套料机床上,用磁力百分表对棒料进行校正,保证套料钻杆可以顺利进入棒料端部的入刀槽内。在套料结束时,为了防止套出的棒料下垂破坏刀具,会根据剩余钻削用量的多少进行停刀,采用自动下落的方法使得工件与芯棒分离。采用进给量为f=0.17 mm/r、f=0.19 mm/r、f=0.20 mm/r、f=0.22 mm/r 的钻削用量,Q=125 L/min、Q=250 L/min的切削液流量,切削液压力为2.5 MPa,加工长度为1 120 mm,在加工过程中采用应变片测力的方法测量其轴向力和扭矩,对排出切屑形态和刀具磨损情况进行观察。

2.1 实验结果

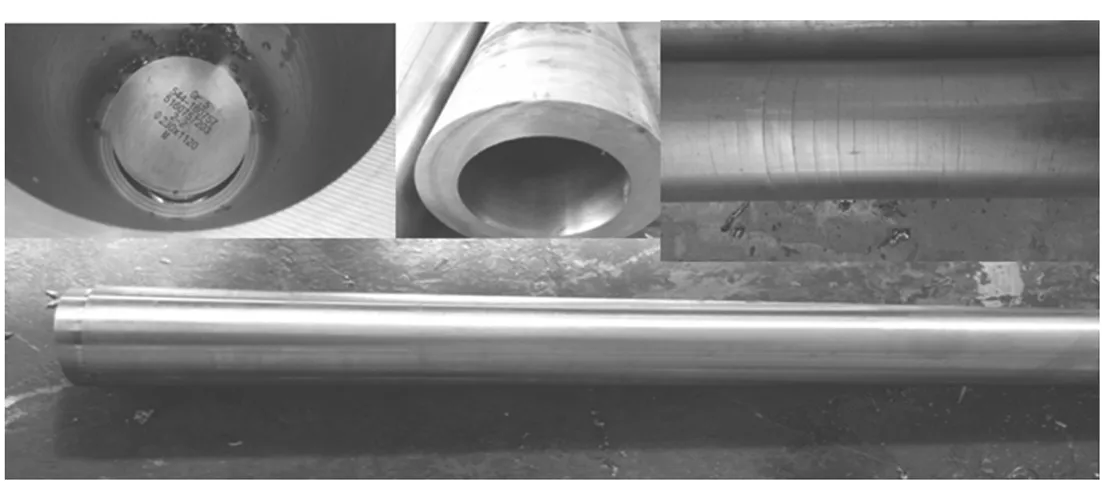

如图2所示,孔壁和套出的料棒的粗加工后所得的尺寸精度均可达IT8,表面的粗糙度可达3.2 μmm。

2.2 实验结果分析

在相同的转速下,随着进给量的增加,切削力和扭矩都是从小值逐渐变大的一个过程。对于整个加工过程观察发现钛合金的切削加工过程是受挤压而产生剪切滑移变形的过程。根据排出的带状切屑形态,发现其切削加工过程是一个连续性的加工过程。

图2 零件加工效果图

在对 TC4 钛合金的整个套料加工试验过程中,

如表1所示,随着进给量的增大,将切削液流量逐渐增大后,发现堵屑现象也得到有效的克服。在转速为n=110 r/min、进给量f=0.2 mm/r、切削液流量Q=250 L/min时,无堵屑现象,刀具(见图3(b))中刀块出现轻微的钝化。但是在转速n>110 r/min、进给量f>0.2 mm/r时,出现堵屑现象,并且刀块在靠近套出棒料的一侧刀尖崩掉。在一定的切削液流量下,由于进给量的增大,整个加工过程中的扭矩变大,加工过程中出现剧烈的振动现象,进而加剧刀具的磨损,切屑出现断屑现象,如图4所示,容易使得刀尖崩掉。当进给量f=0.19 mm/r和f=0.20 mm/r时,切屑分屑效果良好,其切屑形态如图5所示,切削流量Q=250 L/min时无振动现象且切屑排出比较顺畅,能实现较长时间的套料加工。

表1 试验参数及结果

图3 刀具表面磨损

图4 断屑时切 图5 分屑良好时 屑形态 切屑形态

3 结 论

通过对钛合金深孔套料时出现问题的分析及改进,并进行试验结果分析,得出以下结论:

(1) 钻头几何参数采用γ0= 7°,α0= 12°,kr=80°,λs=0°时,切削参数为:转速n=110 r/min、进给量f=0.2 mm/r、切削液流量Q=250 L/min时,加工效果最优,加工效率最高。

(2) 套料加工过程中,刀具的结构、进给量、及切削液流量对切屑的形态和刀尖的磨损均有影响,其中进给量对切屑形态和刀具的磨损影响最大,切削液流量主要影响切屑的排屑效果影响,在钛合金(TC4)套料加工中的切屑形态为挤压剪切的带状切屑。

(3) 在孔径不变的情况下,随着套料深度的增加,切削液过刀尖处是的压力会逐渐的减小,为了克服由于切削液过刀尖处是的压力减小使得排屑不顺畅,因此通过增加端口进入时切削液压力和流量Q。通常采取增加流量Q,来提高加工时的排屑效率。

[1] 王世清.深孔加工技术[M].西安:西北工业大学出版社,2003.

[2] 林 翠.钛合金选用与设计[M].北京:化学工业出版社,2014.

[3] 刘战锋,张 卓.钛合金的深孔套料工艺试验研究[J].机械设计与制造,2010(9):107-109.

[4] 韩荣第,于启勋.难加工材料切削加工[M].北京:机械工业出版社,1996.

[5] 潘玉良.航空钛合金零件深孔钻削工艺[J].沈阳航空航天大学学报,2016,33(2) :41-45.

[6] 何 宁.难加工材料高效切削理论和应用研究[D].南京.南京航空航天大学,1996.

[7] Teun Van Asten.难加工材料的铣削和钻削加工[J].航空制造技术,2013(14):61-63.

[8] 胡立湘.TiAlN涂层钻头钻削钛合金的实验研究[J].宇航材料工艺,2016(2):48-52.

[9] 王蓉梅,白 泉,郝 俊.低碳低合金钢管套料机加刀具研究[J].测试技术学报,2015(1):83-86.

[10] 廖结安,刘新英.无氧铜深孔圆弧成型套料钻研制[J].机床与液压,2013(14):1-3,40.

[12] 李瑞亮.难加工材料超长深孔钻削试验研究[D].西安:西安石油大学,2012.

[13] Arshinov S V, Gorelov V A, Kushner V S, and O. Yu. Burgonova. Resistance of titanium alloys to cutting[J].Russian Engineering Research,2016,36(1):56-62.

[14] 朱 林,肖德明.基于CAXA和FLUET的套料液流动数值模拟[J].机械设计与制造,2009(3):227-229.

[15] 赵永庆.我国创新研制的主要船用钛合金及其应用[J].中国材料进展,2014(7):398-404.

[16] 刘奇先,刘 杨,高 凯.钛合金的研究进展与应用[J].航天制造技术,2011(4):45-48+55.

[17] 朱知寿,王新南,童 路,等.航空用损伤容限型钛合金研究与应用[J].中国材料进展,2010(5):14-17+24.