滚筒式采煤机运动轨迹控制策略研究*

2018-03-13殷淑芳赵敏玲

殷淑芳, 赵敏玲

(青岛滨海学院,山东 青岛 266555)

0 引 言

煤炭作为我国主要消费能源,煤炭产业化开采直接关系到我国社会经济进步和能源战略安全性。采煤机作为煤炭开采关键性机构,实际工作平台为刮板输送机,其运动轨迹是由专门液压支架协调控制完成[1]。采煤机运动实际工作轨迹,需要依据采煤工作面来确定。可见采煤机运动轨迹控制的准确、稳定和鲁棒性,已成为系统控制和相关学者研究一个热点。目前,我国采煤机都是通过操作人员在线操作控制,其煤炭开采实际效率较低,造成很多不必要经济损失。因此,滚筒式采煤机运动轨迹控制是采煤机控制系统的核心问题。学术界关于滚筒式采煤机运动轨迹控制研究主要从两方面出发。一方面强调对于煤炭开采结构面识别技术,依据模式识别完成采煤机运动轨迹确定,进而对于采煤机运行姿态加以控制。由于地质结构的复杂性和传感器安装方位的局限性,模式识别方法尚处于研究试验阶段,如通过γ射线对于煤岩界面和地质情况识别[2]。另一方面,在一定人工监控背景下,实现采煤机运动轨迹自动化。通过采煤机前一次运动路径记录,选取迭代学习算法,来预测和推断下一次采煤机运动点位置,这种方法被长期运用到煤炭开采领域,如美国JOY公司采煤作业,而这一方法主要适用于煤炭界面平稳环境下应用,并不能真正意义上实现煤炭地质面开采智能化,更不能有效适应煤炭层较薄区域。选择煤矿生产地质勘探企业和实际煤炭开采的过程数据,构建出符合实际煤炭开采地址特征的虚拟样机和三维虚拟工作面[3],利用现代计算机虚拟计算技术,结合现代智能化采矿控制手段,进行综合性采煤机运动轨迹控制方面研究,对于提升采煤效率具有现实和理论意义。

1 滚筒式采煤机运动轨迹控制策略

滚筒式采煤机运动控制轨迹控制实际是滚筒高度的自适应调整控制。采煤机滚筒高度自动化调整,主要是根据采煤生产工况下振动、声音和负荷等多信号融合结果或者采煤工人工作经验实现[4]。笔者采煤机运动轨迹控制是在虚拟采煤工作面研究成果基础上实现。依据采煤机实际工作位置信息,反馈到虚拟采煤工作面,结合虚拟三维采矿数据,计算出采煤机所处的实际采矿位置,从而判断出采煤机需要调整高度数值,为下一个生产环节轨迹运动提供信息,从而完成采煤机运动路径轨迹修正控制。

1.1 运动轨迹的控制

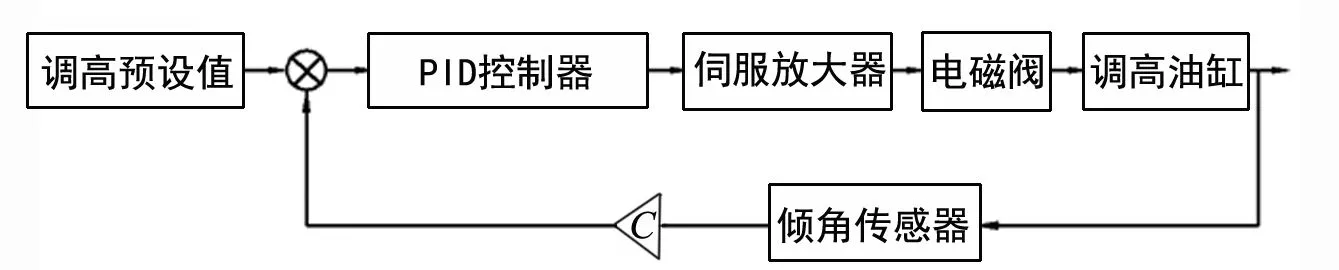

依据我国煤炭开采作业相关要求和标准,在煤炭地质挖掘过程中要求,采煤机的上下挖掘平面要保持割平形态、煤壁保持一定深度值,并且依据地质情况合理调整采掘高度,减少相应煤炭矿层曲线工作面和台阶式挖掘。可见滚筒式采煤机运动轨迹控制,就是以煤岩为基本准则面,在安全生产条件和提升效率前提下,科学合理设置煤炭采掘高度。由于采煤机液压伺服驱动存在一定的结构性延时,同时采煤一般选取低速度模式,因此需要控制采煤机运动轨迹实际调整频率。滚筒式采煤机进行煤炭挖掘过程中,无需严格实施顶板岩界面形态运动学跟踪,通常情况下选择斜线切割法[5],即在煤炭开采层分割为若干工作面,并按照切割区间进行采煤机姿势调整。根据煤炭开采地质区域虚拟工作面数据,采用切割法划分实际区域,设置采煤机滚筒调整高度位置数据信息。因为采煤工作面一般在150~240 m左右,若切割工作面划分点为20~30个,则大约每8 m调整一次采煤机运动轨迹。例如MG2×100/460-WD采煤机,移动速度控制范围在0~6.9 m/min,设置采煤工作面高度为180 m,切割点为30个,则每6 m调整一次,若设置采煤机速度值为6 m/min,则采煤机运动姿态需要每1 min调整一次。对于煤炭切割面挖掘点,比较虚拟工作面指令和实际采集位置信号,假设位置信号过低,电液控制系统获得一个补偿性偏差信号,经过伺服控制器补偿,进行活塞杆位移增量控制,直到位置达到控制误差范围以内,固定好挖掘机位置,也就是完成一次标准采煤机运动位置控制。采煤机运动轨迹框图,如图1所示。

图1 采煤机运动轨迹控制框图

1.2 运动轨迹补偿控制

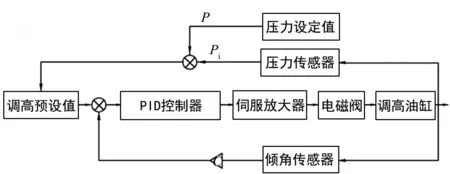

实际煤矿开采过程中,虚拟工作面是通过企业地质勘查和实际生产所获取大量三维空间数据所建立。但是鉴于复杂的地质结构,会出现褶皱、隆起等复杂地质煤层,同时,在实际煤炭开采过程中,由于振动作用条件下,将会引起煤矿地质结构下沉,甚至是塌陷,这都将对于采煤机运动轨迹产生重要影响。单一选用切割法进行煤炭开采,不能很好地处理复杂煤层,使得运动轨迹控制算法鲁棒性降低。对此可以通过相关传感器对采煤机运动轨迹进行修正。由于煤炭硬度指标在1.5~3,而岩石硬度为8以上,当采煤机挖掘过程中遇到岩石等现象时,油压会表现出突发式增加,为采煤机修改路径提供重要改变信号。具体步骤为:①记录采煤机在全煤层的驱动液压指标值,作为判定基准p;②在实际采煤自动控制过程中,测得驱动液压值为p1;③设置相应判断误差极限标准值e,假设e1=|p1-p|,实际压力差值,进行与标准值比较,如果大于标准值e,则采煤机切割的是岩石,此时需要调整采煤机滚筒高度,当压力回到标准控制范围内,调节指令结束,主要目的是减少对于采煤机频繁性操作,实现采煤效率值保持在稳定水平,对应的采煤机运动轨迹修正补偿结构框图如图2所示。

图2 采煤机运动轨迹修正控制框图

2 滚筒式采煤机运动轨迹控制仿真实验

2.1 滚筒式采煤机控制系统数学模型

选择MG2×100/460-WD采煤机为研究对象,采煤机运动轨迹自动控制过程,由电液伺服驱动阀为方向控制,实现液压缸往复运动,选取电液伺服滚筒式采煤机压力传感方式,对应的系统框图如图2所示,经过数学推导,可以获得电液伺服流量和力学平衡方程如下:

(1)

(2)

式中:m是液压活塞承受的最大压力值,A1、A2是活塞腔和活塞杆对于活塞的作用面积值,假设无外力F作用条件下,不同采煤机运动切割截面积等效刚度最小,则联立公式(1)、(2),并进行拉氏变换,获得采煤机运动估计数学模型,如公式(3)所示:

(3)

(4)

2.2 滚筒式采煤机运动轨迹MATLAB仿真

对于计算出MG2×100/460-WD采煤机控制系统数学模型,搭建对应控制MATLAB/Simulink数学模型,鉴于所选采煤机调整运动速度和时间间隔,具有一致性特征,可以不考虑采煤机不同工况下延时系数,通过大量数据统计和分析显示,采煤机正常的运行过程中,压力值为7~18 MPa,仿真设置压力调整误差限值为18 MPa。

2.2.1采煤机运动轨迹正常压力

选取t=3 s时,采煤机运动状态压力值为p=10 MPa,煤层顶部控制开采落差为0.1 m,即采煤机运动估计需要在最快调节范围内,达到0~0.1变化值,实验仿真如图3所示,由图可知,液压缸工作于正常的压力值范围内,控制轨迹依据政策调节采煤机的运行状态,在t=3 s时刻,采煤机开始动作,t=4.7 s后系统达到稳定值。

图3 采煤机运动轨迹修正仿真

2.2.2采煤机运动轨迹非正常压力

选取t=3 s时,采煤机运动状态压力值为p=19 MPa,采煤机压力超过设定极限范围值,这就需要调整采煤机滚筒运动高度,以实现采煤机压力小于设定值。煤层顶部控制开采落差为0.1 m,即采煤机运动估计需要在最快调节范围内,达到0~0.1变化值,实验仿真如图4所示,由图可知,液压缸工作于正常的压力值范围内,控制轨迹依据政策调节采煤机的运行状态,在t=3 s时刻,采煤机压力值超限,调用调节控制子程序,当t=3.3 s时刻,压力回复正常压力值范围,采煤机开始动作,t=5 s后系统达到稳定值。

图4 采煤机运动轨迹修正控制仿真

3 结 论

在分析国内外采煤机运动轨迹控制策略基础上,依据采煤机所处于煤层虚拟空间三维数据,结合煤层中所切割杂质刚度不一致性,将会产生压力升高变化这一特征,设计采煤机运动轨迹在正常煤层开采和非正常煤层控制策略。最后,建立采煤机电液伺服控制系统数学模型,并以常用MG2×100/460-WD采煤机为研究对象,进行实际数学模型建立,选用MATLAB/Simulink软件进行仿真,实验结果表明,在正常和非正常煤层开采过程中,通过虚拟工作面技术和压力变化检测,能够有效保证采煤机运动轨迹准确性,更好的服务和提升煤炭开采效率。

[1] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521.

[2] 张 新,王正详,武晨光,等.煤岩界面识别技术研究[J].煤矿机械, 2015,36(2):3-5.

[3] 曾庆良,张海忠,王成龙,等.采煤机调高系统的机液协同仿真分析[J].煤炭科学技术,2015,43(1):86-90.

[4] 王 伟,李男男.综采工作面刮板输送机链条自动张紧试验研究[J].煤炭工程,2016,48(S1):101-103.

[5] 李 强,张明玉,毛 君.斜切进刀工况下采煤机截齿切削厚度的计算与仿真[J].山东农业大学学报(自然科学版),2016:1-8.