表贴式永磁同步电机削极技术的研究

2018-03-10王芳

王 芳

表贴式永磁同步电机削极技术的研究

王 芳1, 2

(1. 华中科技大学自动化学院,武汉 430000;2. 武汉铁路职业技术学院机电学院,武汉 430033)

影响永磁同步电动机振动噪声的主要是电磁震动,一台好的电机应是气隙磁场谐波小,产生的齿槽转矩及转矩脉动小。通过对电机转子表面永磁体削极,使得电机气隙磁场接近正弦可显著减小永磁电机气隙磁场谐波及径向力谐波,减小永磁同步电机齿槽转矩。用解析法研究了电机气隙磁场优化方法和齿槽转矩的削弱方法,对表贴式永磁交流电机几种主要的削极方式进行了理论研究,总结了各种削极技术的优势和特点,通过有限元验证本次理论研究的正确性,对改善永磁交流电机性能有十分重要的实用价值。

削极技术 表贴式永磁交流电机 永磁体 转矩脉动 齿槽转矩

0 引言

表贴式永磁同步电机具有高效率、高功率因数、功率密度高、结构简单、振动噪声小、可靠性高等优点[1]。钕铁硼烧结式永磁体于上世纪80年代诞生,使得工业界得到了一种性能远优于铁氧体永磁体的高磁能级永磁体,极大地促进了永磁电机的快速发展,如今表贴式永磁同步电机已广泛应用于高速铁路、风电、伺服电机、电动汽车、船舶直驱式推进器、纺织、航天、医疗等领域[2]。为保证人们有一个合理的生活、工作环境,同时也为了满足如水下装备推进器安静性,数控机床高工作精度等特殊用途的要求,减小永磁电机转矩脉动,减小永磁电机径向电磁力谐波含量进而减小永磁电机振动噪声具有十分重要的意义。

对表贴式永磁交流电机转子磁极进行削极可以有效的改善气隙磁场波形,使电机气隙磁场达到接近正弦的程度,进而改善定子感应电势波形,使定子绕组反电势接近正弦,减小气隙磁密及反电势谐波含量,从而减小径向电磁力谐波及转矩脉动,可有效减小电磁振动噪声源[3-5]。

本文通过解析法分析永磁体削极与气隙磁场、振动噪声、齿槽转矩之间的关系,利用有限元分析软件Maxwell对永磁体削极前后及不同削极方式经行了对比研究,分析了几种削极方式的特点,对于表贴式永磁同步电机的减震降噪,提高我国电机产品在国际市场的竞争力都有一定的作用。

1 气隙磁场与齿槽转矩的解析法分析

1.1 气隙磁场的解析法分析

对于永磁电机,考虑开槽等因素,磁导率存在周期性的交变量,可以把磁导率看成是交变量L与直流量L0的合成,如式(1)所示,式中 k次脉动磁导率用Lk表示。用磁势与磁导的乘积表示气隙磁密,如式(2)所示。

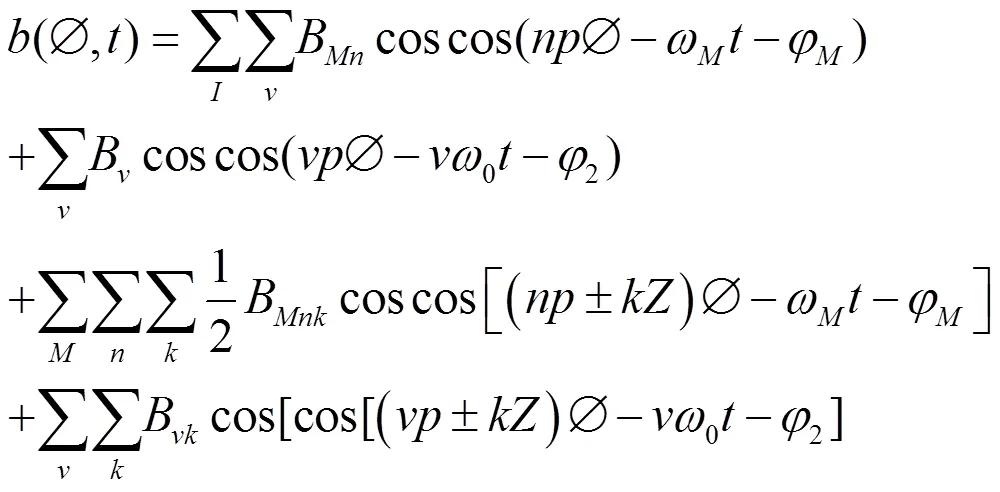

对于永磁同步电机,式(3)表示的是考虑谐波的电枢反应磁场;式(4)考虑的是转子考虑谐波产生的磁场;而式(5)则表示了定转子合成磁动势[8]

根据该闭合路径上的切向力密度,就可得到所产生的转矩

式中,为闭合路径的直径[6-10]。因为电磁铁芯的磁导率远大于空气,磁力线可以认为是垂直穿过定子和转子,这样,磁通密度的切向分量远小于径向分量,因此:

根据公式(6)-(10)可知永磁电机的气隙磁场产生的电磁力是定子与转子共同作用的结果,对于表贴式永磁同步电机来说定子产生的磁场是由变频器输入的定子电流决定的,谐波含量主要与变频器IGBT开关频率及变频器控制策略有关,转子磁场是由磁极上永磁体直接决定的,通常情况下由于定子电流谐波含量较少,且受当前技术生产水平所限,定子磁场改进磁场正弦的效果不大,而对于转子磁场来说,永磁体可以被设计成任意形状,通过解析及有限元仿真的方法,可以在考虑定子开槽、斜极等复杂条件下得到较为理想的正弦气隙磁场,这说明了文章研究削极的重要意义。

1.2 齿槽转矩的解析分析

电机转矩包括电磁转矩、磁阻转矩、负载齿槽转矩,而表贴式永磁同步电机为隐极电机,无凸极效应可不考虑磁阻转矩。由此可知负载齿槽转矩是表贴式永磁同步电机转矩脉动的主要成因,因此研究怎样减小齿槽转矩可以有效的减小电机输出转矩脉动,进而减小电机的振动噪声。

为了便于分析做以下假设:1)假设铁芯的磁导率为无穷大,忽略磁饱和的影响;2)假设永磁体完全一致即永磁体结构相同,尺寸相同,分布均匀,性能相同;3)永磁体相对磁导率为一;4)忽略硅钢片叠压造成的影响,将叠压系数设为一。

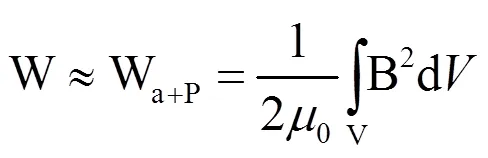

规定为定转子的相对位置角,既指定的永磁磁极中心线与指定的齿中心线间的夹角,将前面指定的磁极的中心线的位置设置为=0。根据第一个假设,铁芯内基本没有存储能量,电机内存储的总能量可以近似为永磁体中和电机气隙中存储的能量之和,即

在任意相对位置,气隙磁密沿电枢表面的分布可表示为:

齿槽转矩定义为电机不通电时的磁场能量W对定转子相对位置角α的负导数,即

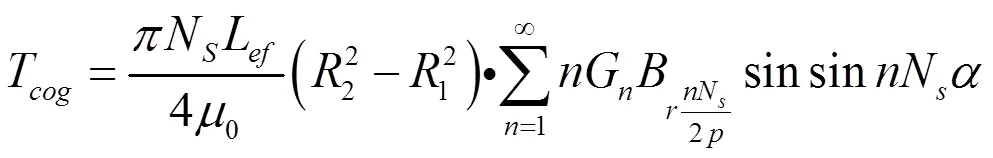

将式(13),式(14),式(15)代入式(16)得到齿槽转矩表达式

综上所述,对表贴式永磁同步电机进行削极,改变电机气隙磁场正弦度,对减小气隙径向力谐波含量,减小电机齿槽转矩,减小电机转矩脉动,降低电机的振动噪声有明显的效果。文章将对几种不同的削极方式进行对比研究。

2 不同削极方法的研究

目前常用的削极技术有:正弦削极、反余弦削极、偏心削极技术,其中反余弦削极由于其自身的特点,主要用于内嵌式永磁电机,很少用于表贴式永磁同步电机,因此文章主要研究正弦和偏心削极

2.1 正弦削极

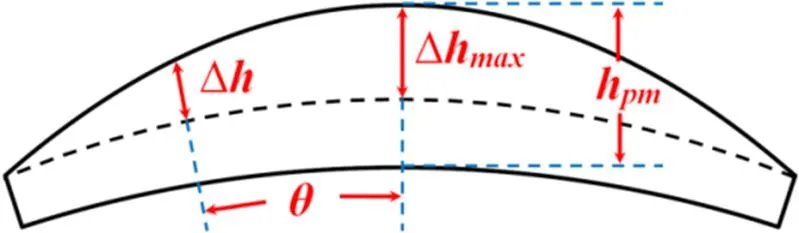

对于表贴式永磁同步电机,永磁体在转子表面,而永磁体的相对磁导率近似于空气,根据式(12)可知,可以通过改变永磁体形状使电机气隙磁场达到正弦,式(18)为正弦削极的解析公式,图1为正弦削极永磁体示意图。图2展示的是正弦削极磁极的工程案例,在转子外圆有一层银白色块状物体为经过表面防腐处理的钕铁硼永磁体。正弦削极的特点是相对于偏心削极不需要寻找最优偏心距,对于确定的永磁体厚度存在唯一解。适用于所有的表贴式永磁同步电机,但由于没有考虑开槽且做了永磁体相对磁导率为一的假设,正弦削极并不能使气隙磁场达到绝对正弦。

2.2 偏心削极

图1正弦削极转子永磁体示意图

图2正弦削极永磁体及转子工程案例

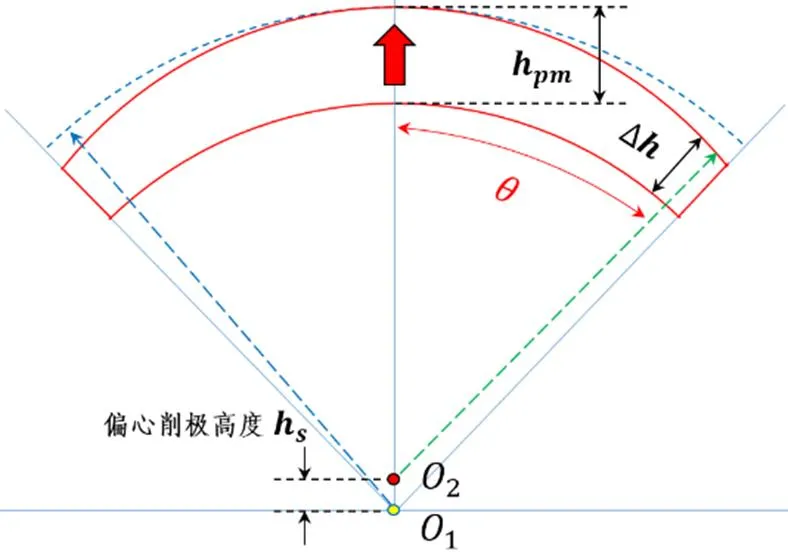

图3偏心削极示意图

3 正弦削极与偏心削极的有限元结果对比分析

文章以一台45 kW 13对极156槽表贴式永磁同步电机为例,在保证其他参数不变的情况下分别采用正弦和偏心削极,通过运用有限元仿真软件得出两种削极下电机的气隙磁场、径向电磁力、转矩脉动及振动噪声进行对比分析,比较两者的优劣,图4为45 kW电机正弦及偏心削极26分之一有限元仿真模型。

3.1 两种削极气隙磁场及径向电磁力的对比分析

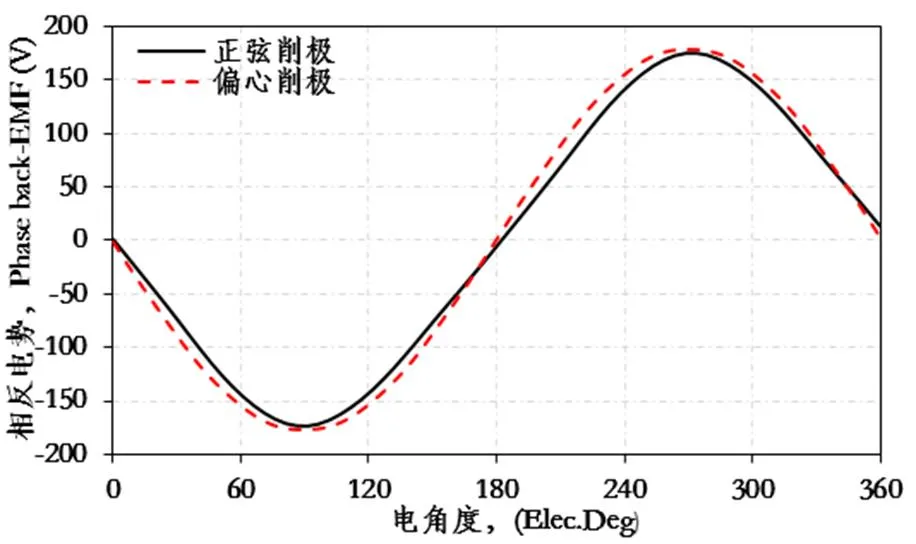

仿真结果显示正弦削极和偏心削极都可以产生正弦度较好的气隙磁场,进而产生正弦度较好的气隙径向电磁力和相反电势,对两种削极额定负载下的气隙磁场和气隙径向电磁力经行傅里叶分析,如图5所示,对两种削极的fft进行对比,可见在其他谐波幅值相差不大的情况下正弦削极的气隙磁场三倍频及径向电磁力二倍频明显高于偏心削极,正弦削极下气隙磁密的总谐波失真(THD)为8%,偏心削极气隙磁密THD为2.6%;正弦削极下径向电磁力THD为15%偏心削极下径向电磁力THD仅为2.6%。由此可见偏心削极可以产生更好的气隙磁场,这是由于永磁体的相对磁导率并不完全与空气相同,虽然偏心削极使得永磁体形状可以完全正弦但并不等于气隙磁场完全正弦,偏心削极不像正弦削极一样存在唯一解,可以通过调整偏心距来不断优化气隙正弦度,因而可以得到更加正弦的气隙磁场。

图4正弦及偏心1/26仿真模型

图5正弦及偏心削极气隙磁密及径向电磁力密fft对比分析

3.2 两种削极齿槽转矩及负载转矩脉动

对于电机的振动噪声除了径向电磁力,还有峰峰值转矩脉动,根据有限元仿真结果如图7所示,正弦削极的齿槽转矩(峰值为3.19 Nm)要高于偏心削极的齿槽转矩(峰值为2.14 Nm),峰峰值转矩脉动正弦削极为0.11%,偏心削极为0.08%。

4 总结

本文通过解析法和有限元法对永磁电机的气隙磁场,径向电磁力,及齿槽转矩和转矩脉动进行了分析得出了以下结论:

1)对于表贴式永磁同步电机而言,可以通过正弦或者偏心削极优化气隙磁场正弦度,减小径向电磁力谐波,减小转矩脉动进而减小电机的振动噪声。

2)偏心削极由于不存在唯一解,可以通过寻优,得到比正弦削极正弦度更高的气隙磁场,更加有利于电机的减震降噪。

图6正弦及偏心削极相反电势对比

图7正弦及偏心削极齿槽转矩对比

[1] 徐媛媛, 葛红娟, 荆岩.永磁同步电机偏心磁极优化设计[J].哈尔滨工程大学学报, 2013,34(7): 873-877.

[2] 卢晓慧, 梁加红.表面式永磁电机气隙磁场分析[J].电机与控制学报, 2011, 15(7): 15-19

[3] Yang Shen, HuPengfei, JinShuanbao. Design of novel shaftless pump-Jet propulsor for multi-purpose long range and high speed autonomous underwater vehicle[J].IEEE Trans. Magn, 2016, 52(7): 5743-5748.

[4] W. Q. Chu, and Z.Q. Zhu. On-load cogging torque calculation in permanent magnet machines[J]. IEEE Trans. Magn., 2013, 49(6): 2982-2989.

[5] L. Matuszewski, K. Falkowski. Ring thruster with magnetic bearings. Proc. Conf. OCEANS 2003, 2003, 4: 2023-2031.

[6] Z. Q. Zhu, X. Chen, D. Howe, and S. Iwasaki. Electromagnetic modeling of a novel linear oscillating actuator. IEEE Trans. Magn., 2008, 44(11): 3855-3858.

[7] Z. Q. Zhu and D. Howe. Electrical machines and drives for electric, hybrid, and fuel cell vehicles. Proc. IEEE, 2007, 95(4): 746–765.

[8] 赵文峰, 曹庆明, 许影博, 白振国.轮缘推进器噪声特征分析研究[J].中国造船, 2016, 57(4), 98-108.

[9] 刘超, 孙立志, 孙力.永磁同步伺服电动机气隙磁场优化设计[J].微电机, 2010, 43(11): 24-26.

[10] Li Yong, Xing Jingwei, Wang Tianbo, et al.Program-matlab design of magnet shape for permanent-magnet synchronous motors with sinusoidal back EMF waveforms[J].IEEE Trans. Magn, 2008, 46(9): 15-19.

[11] KIM K C, LEE J, KIM H J, et al.Multiobjective optimal design for interior permanent magnet synchronous motor[J].IEEE Trans. Magn, 2009, 45(3): 1780-1783.

[12] Jiang Chang, Zhu Huangqiu, Huang Zhenyue.Optimal design and analysis on bearingless permanent magnettype synchronous motors using finite element method[J].IEEE Conference Publications, 2006, (2): 1-5.

[13] 王秀和, 杨玉波, 丁婷婷等.基于极弧系数的实心转子永磁同步电机齿槽转矩削弱方法的研究[J].中国电机工程学报, 2005, 25(15), 146-149.

Research on Pole Cutting of Surface Mount Permanent Magnet Synchronous Motor

Wang Fang1, 2

(1. College of Automation, Huazhong University of Science and Technology, Wuhan 430074, China; 2. Wuhan Ocean Vocational College, Wuhan 430033, China)

TM351

A

1003-4862(2018)02-0041-05

2017-11-20

王芳(1990-),女,硕士研究生。研究方向:机电一体化。Email:huhongyi_fei@foxmail.com