吸盘式挖泥船全电力驱动系统设计

2018-03-10刘建设王永兴

刘建设,王永兴

吸盘式挖泥船全电力驱动系统设计

刘建设,王永兴

(武汉船用电力推进装置研究所,武汉 430064)

本文根据某吸盘式挖泥船的使用要求,设计了全电力驱动系统方案。对配电系统方案、变频驱动系统方案和谐波处理方案进行了详细分析。与当前典型的挖泥船变频驱动系统方案相比,本文提出了一种新的更加经济的系统方案,并在实船已成功应用。

挖泥船 电力驱动 谐波 配电

0 引言

随着电力电子及变频调速技术的快速进步,船舶电力推进技术得到了迅速发展,目前电力推进船舶在科考船、工程船、海工船、游船、渔船等领域都已得到广泛应用。

对于需要大量电力应用且要求有自航能力的工程船舶,由于作业工况时一般船舶航速较低,在高速航行时,作业设备所需功率又较小,因此非常适用于采用全电力驱动方案。此时电力可以在作业设备和推进器之间进行复用,降低全船总装机功率。

具有自航能力的挖泥船具有上述特点,近些年采用全电力驱动方案的挖泥船数量也越来越多,全电力驱动船舶在挖泥船清淤疏浚作业中体现出了更好的经济性、船舶机动性和可靠性等优点。

本文研究对象为一艘应用于汉江航道抢通疏浚的吸盘式挖泥船。吸盘式挖泥船由于具有航行、推进挖泥、绞进挖泥等多种运行工况,挖泥设备和推进设备在不同工况时所需功率也在不断变化。根据系统负荷计算结果分析,本船提出一种新型的全电力驱动方案。

1 系统方案设计

1.1船舶概述

本船满足内河B级航区要求,推进系统采用电动机驱动方式,推进电动机功率为2×132 kW,通过减速齿轮箱驱动定距桨。

主要负载功率:泥泵电动机功率为315 kW,冲水泵电动机功率为200 kW。

发电机组:3×300 kW(2用1备)。

主要工作工况:

边抛工况:边低速航行边挖泥,并向舷侧抛泥;

艉吹工况:2台艏液压绞车和2台艉液压绞车绞进挖泥,并通过艉吹管向远处吹砂;

调遣航行工况:航行时挖泥设备不工作。

1.2系统方案

1.2.1配电系统方案

电站负荷较小时,主电网电压一般有690 V和400 V两种配置方案。主要从以下方面进行选择:

电站负荷:本船发电机组配置为3×300 kW,由于电站功率相对较小,采用400 V电制,所选配电板开关的额定电流和短路电流也较小。同时相对于690 V电制,减少了2台690 V/400 V变压器和变压器的进出线开关等,使用和维护工作量减少,成本降低。

400 V负载开关数量:考虑负载开关数量主要是因为短路电流过大,可能导致开关选型时需选择分断能力大一档的开关。如开关数量过多,则会导致成本增加。本船通过短路计算,短路电流较小,不会因此导致开关成本增加。

谐波:选用690 V电网时,由于增加了690 V/400 V变压器,可以降低变频系统对400 V电网的谐波影响。本船通过对变频系统进行合理设计和选型配置,即使变频系统直接连接到400 V电网,对电网的谐波干扰也能很好的控制在规范要求的范围内。

结合以上分析,本船配电系统主电网电压采用400 V。

1.2.2变频驱动系统方案

1)现有挖泥船电力驱动系统方案

针对推进系统和疏浚系统均采用变频驱动的挖泥船,目前变频驱动系统主要有以下两种配置方案:

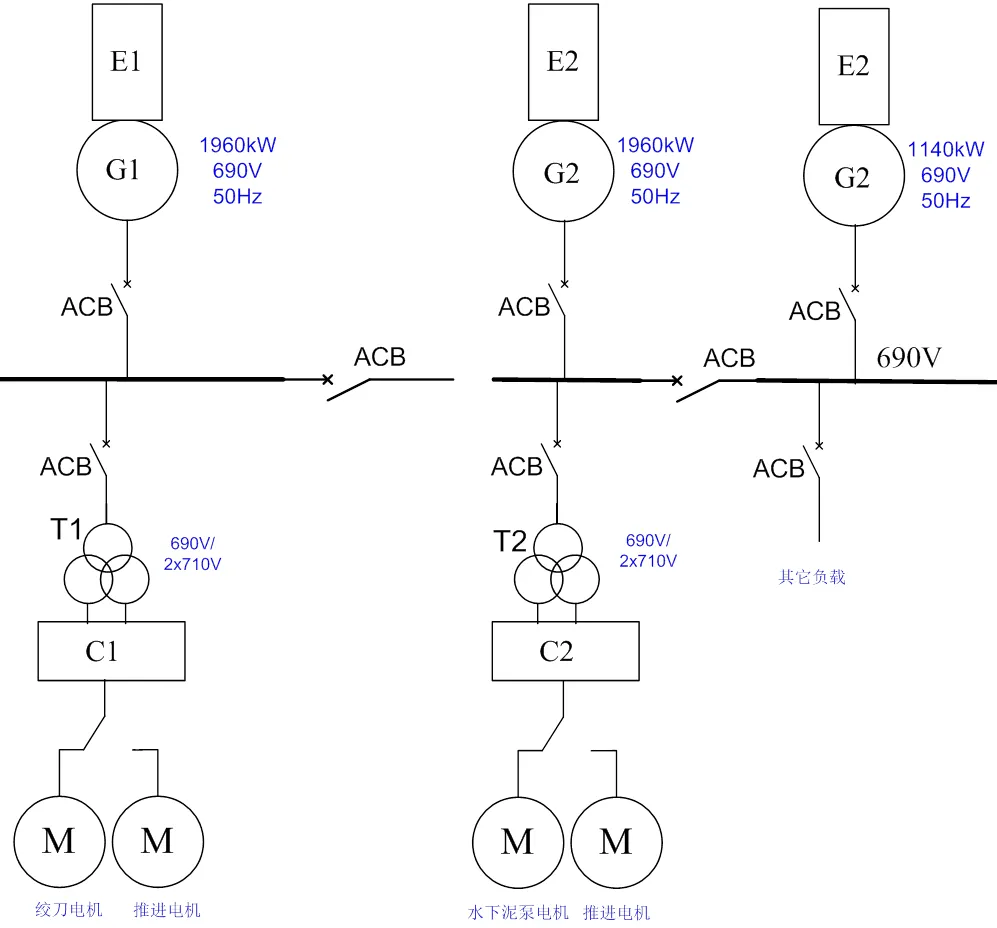

方案1:如论文1[1]中所述,系统结构示意图如图1所示。系统有3台发电机组供电,左推进电机和绞刀电机共用一套移相变压器和变频器,右推进电机和水下泵电机共用一套移相变压器和变频器。根据使用工况,推进系统和疏浚系统分时复用移相变压器和变频器,从而节约设备资源配置,节约系统成本。

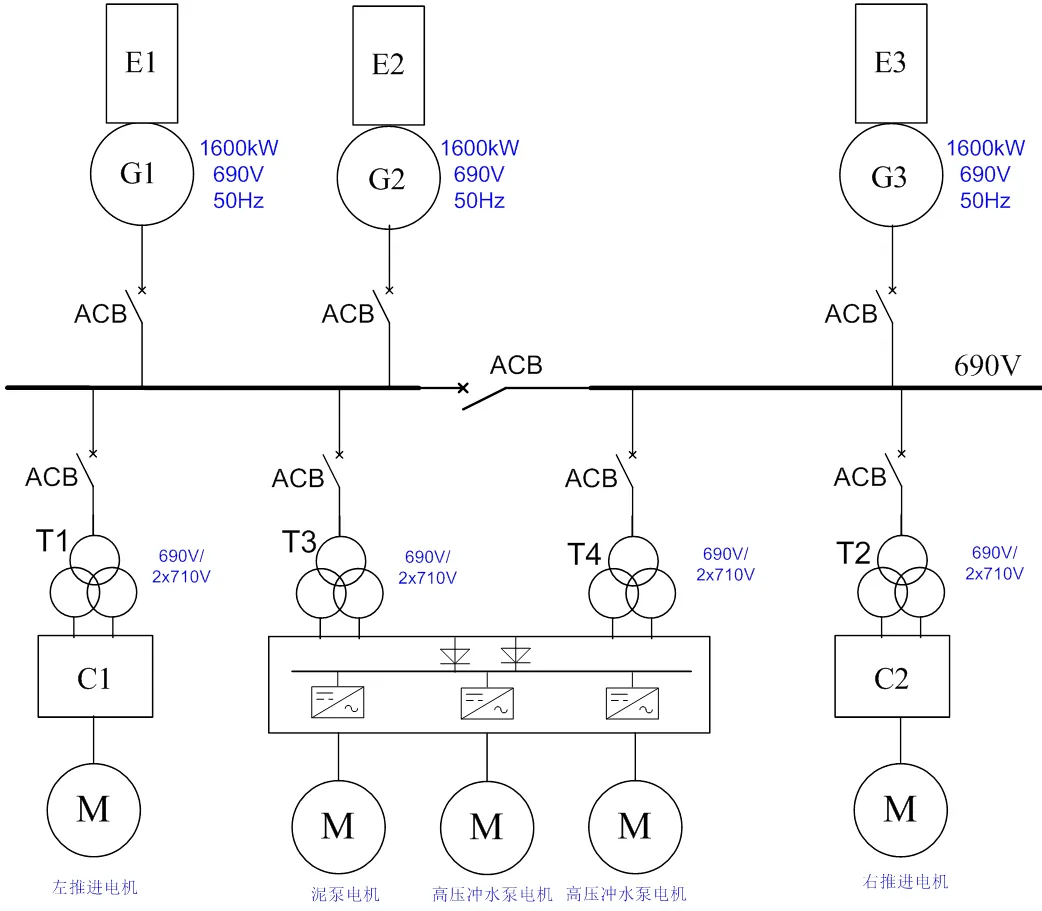

方案2:如论文2[2]中所述,系统结构示意图如图2所示。系统有3台发电机组供电,2套独立的变频推进支路通过移相变压器连接到船舶电网。疏浚系统中舱内泥泵电机和高压冲水泵电机通过共直流母线形式连接。为提高系统的生命力,疏浚系统变频器通过两台移相变压器分别连接到主配电板左/右母排。

方案1的设计针对对象为一艘绞吸式挖泥船,使用工况中推进系统和疏浚系统不会同时工作,因此可以采用变频器分时复用的方式。方案2的设计针对对象为一艘吸盘式挖泥船,具有推进挖泥工况,因此推进系统和疏浚系统需要满足同时工作的要求。

图1 某绞吸式挖泥船系统结构示意图

图2 某吸盘式挖泥船系统结构示意图

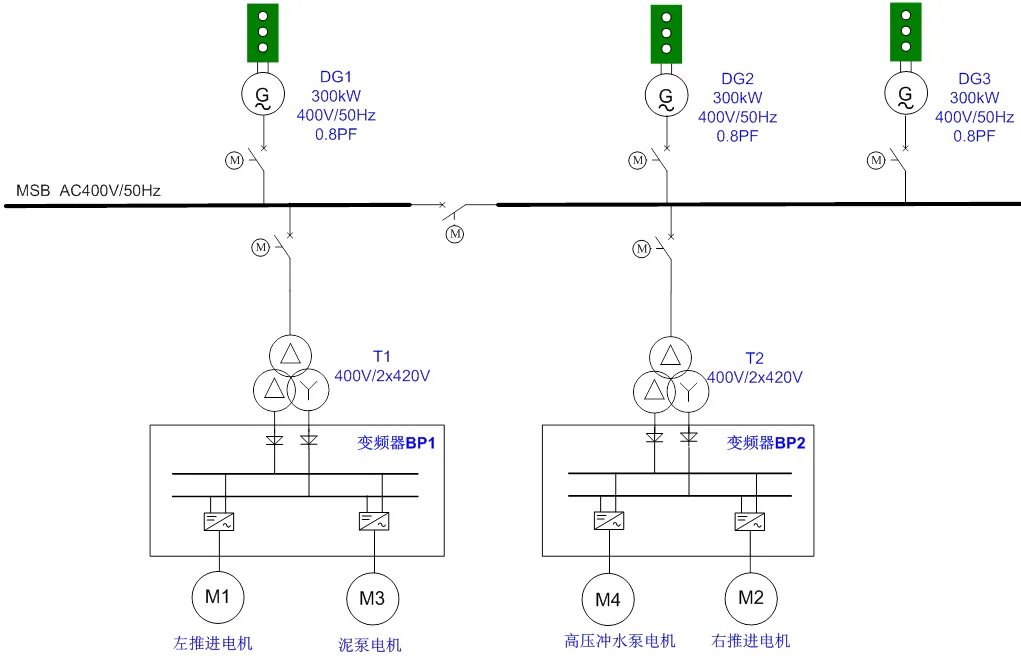

2)本文电力驱动系统方案

本船推进电机额定功率2×132 kW,泥泵电机额定功率315 kW,高压冲水泵电机额定功率200 kW。根据系统提供的负荷计算书,边抛工况时,每舷推进电机功率约55 kW,泥泵电机功率约180 kW,高压冲水泵功率约170 kW。结合本船疏浚系统的负载特点,本文提出一种所需设备更少、经济性更强、设备布置、使用维护更加方便的系统方案。如图3所示。

本方案中变频器采用共直流母线形式,左推进电机和泥泵电机共同连接至左舷变频器直流母线,右推进电机和高压冲水泵电机共同连接至右舷变频器直流母线。

该方案较好的满足了边抛工况推进系统和疏浚系统同时运行的要求,同时整个支路共用一套变压器和整流单元,极大了节约了成本。

图3 某吸盘式挖泥船系统结构示意图

1.2.3谐波处理方案

目前船舶应用比较广泛的谐波处理方案是多脉冲整流和有源前端整流。

多脉冲整流如12脉冲整流是通过12脉波(3绕组)整流变压器与两组三相整流桥一起构成12脉波整流。用来减小由于二极管整流前端谐波过大,减小谐波对电网的影响[3]。

图4 12脉冲整流器

采用多脉波整流技术,可以有效地降低谐波。在船舶电力推进应用中,通常每一舷推进系统采用12脉波整流,左右舷整流变压器再移相15度(各移相7.5度),构成虚拟24脉波整流。通过这种方式可以将电压谐波THDv降低到5%以下,满足规范及使用要求。

多脉冲整流是一种最常用的谐波处理方式,具有结构简单、可靠性高、性价比高特点。

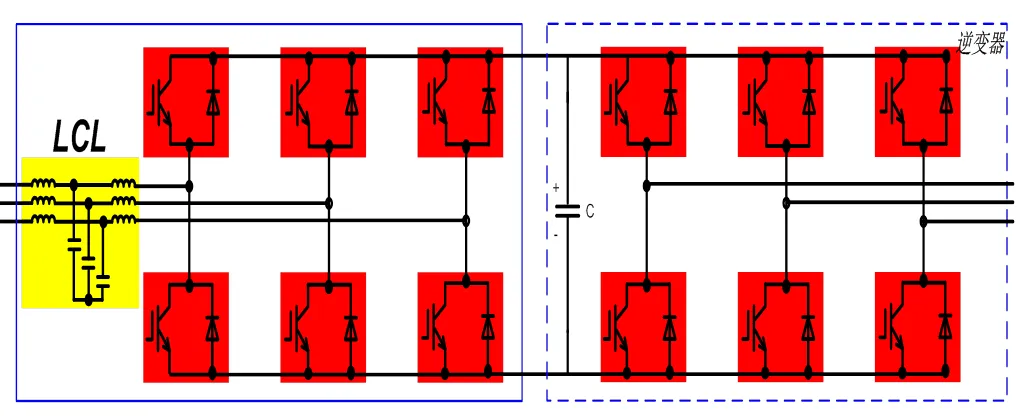

有源前端与变频器的输出逆变部分(逆变器)结构一样,使用IGBT或IGCT等全控器件组成三相桥式结构,如图5所示。

与有源前端整流方式相比,多脉冲整流由于多了移相变压器,因此体积和重量偏大。但从经济性和应用成熟度考虑,多脉冲整流方案成本相对低廉,同时采用虚拟24脉冲整流方案,又能保证谐波含量不会超标,在船舶上应用比较广泛。

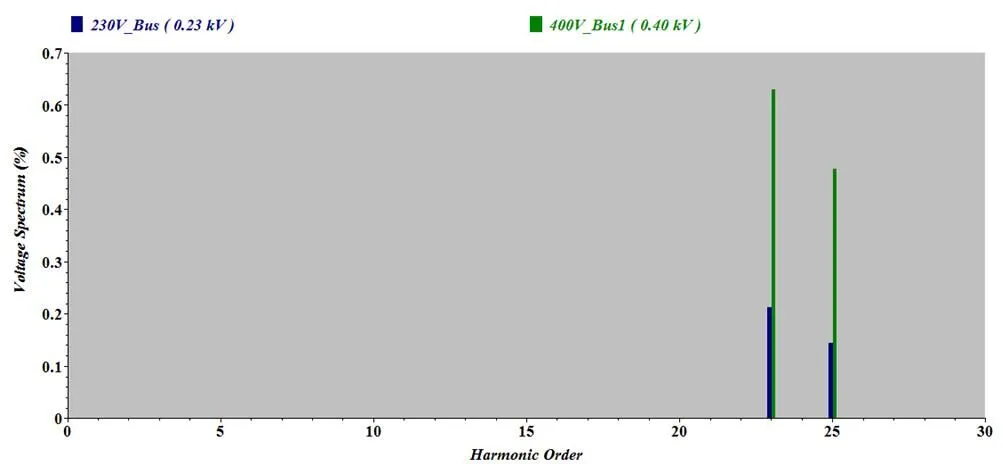

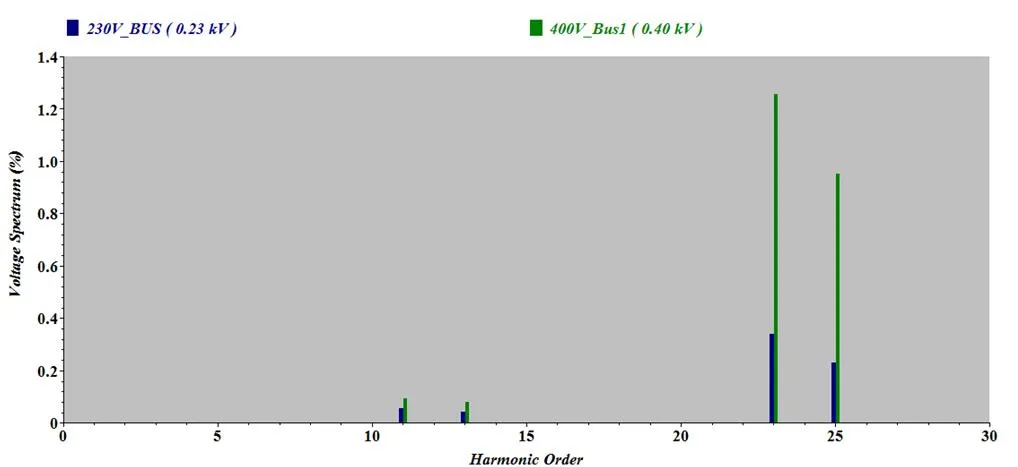

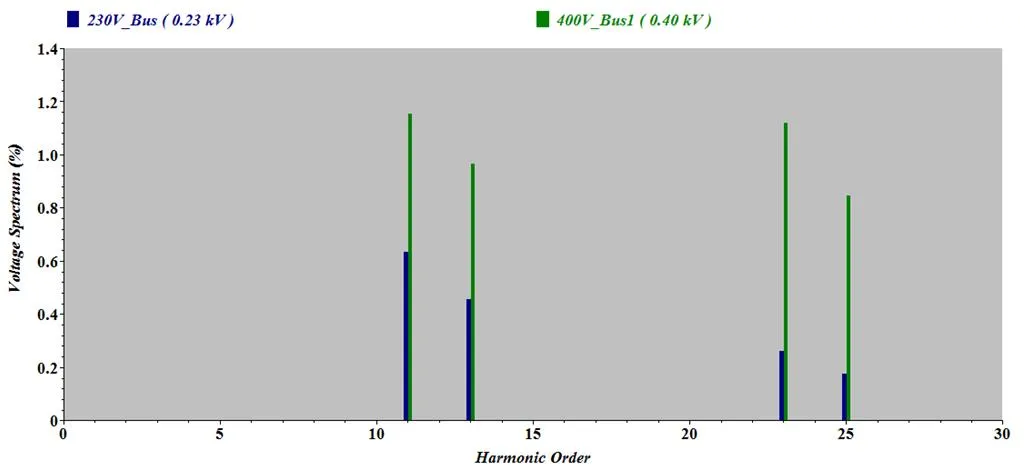

本船选择如图3所示的24脉冲整流方案。如下图6~8为采用ETAP软件进行航行工况、边抛工况、艉吹工况时谐波计算的结果。可以看出电压谐波值较低,满足规范要求。实船测试结果与计算值一致。

图5 有源前端变频器

图6 航行工况电网总电压谐波含量

图7 边抛作业工况电网总电压谐波含量

图8 艉吹作业工况电网总电压谐波含量

3 结束语

电力推进船舶已成为未来船舶的发展趋势,越来越多的挖泥船已采用电力推进方式。将挖泥船疏浚系统和推进系统综合一起,采用全电力驱动方案能够极大的降低全船装机功率,节约系统成本。本文针对某吸盘式挖泥船系统方案进行了分析,提出了一种新的变频驱动系统方案。该方案经济性更强、设备布置和使用维护更加方便。

[1] 黎鹏飞, 陶勇, 蒋炜. 自航绞吸式挖泥船综合电力推进系统设计[J]. 船电技术, 2016, 36(5): 24-27.

[2] 韩龙, 张海荣, 邰泉灵. 吸盘式挖泥船采用全电力驱动系统论证[J]. 船舶电气与通信, 2013, 24(2): 60-64.

[3] 孟得东, 王力. 综合电力推进系统谐波分析的仿真计算[J]. 船电技术, 2013, 33(8): 43-48.

Design of All-electric Driven System for Dustpan Dredger

Liu Jianshe, Wang Yongxing

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

U664.14

A

1003-4862(2018)02-0022-03

2017-11-16

刘建设(1985-),男,硕士。研究方向:电力推进系统。Email: 18627078829@163.com