基于Maxwell对直流断路器吹弧装置的研究设计

2018-03-10马子文彭振东

汪 浩,马子文,彭振东

基于Maxwell对直流断路器吹弧装置的研究设计

汪 浩,马子文,彭振东

(武汉船用电力推进装置研究所,武汉 430064)

基于Maxwell仿真分析软件以及电磁场理论,分析设计了直流断路器两种吹弧装置—永磁体励磁吹弧装置和线圈励磁吹弧装置,通过Maxwell对两种形式吹弧装置的磁场分布进行仿真分析,并通过试验比较两种吹弧装置的吹弧效果。研究结果表明,线圈励磁吹弧装置的吹弧效果优于永磁体励磁吹弧装置,且线圈励磁吹弧装置的吹弧磁场具有无极性的特点。

永磁体励磁 线圈励磁 吹弧装置

0 引言

断路器主要完成的工作是接通和断开正常状态下的电流以及断开故障状态下的短路电流,保护电力系统中的电气设备。当短路电流通过断路器时,脱扣器迅速脱扣,并带动操作机构运动,此时动、静触头在操作机构和电动斥力的作用下分离,电弧在触头之间会产生、拉长。在动、静触头之间形成电弧后要经过一定的时间才开始运动,即电弧在呈现的开始阶段电弧会停滞,停滞时间越久,触头的烧蚀情况就越严重,影响断路器的使用寿命以及开断性能。电流停滞时间随触头区域的磁场强度增强而减小,所以合理增强触头区域的磁场强度有利于提高断路器的开断性能。触头区域的磁场一般是由自励磁场或自励磁场和外加磁场叠加而成。可通过增强外加磁场的方式来增强触头区域的磁场强度,本文通过研究设计吹弧装置来研究如何有效地提高触头区域的磁场强度,从而减小开始阶段电弧停滞时间,提高断路器的开断性能[1-4]。

本文基于Maxwell仿真分析软件对断路器的吹弧装置进行仿真设计及分析。本文只对串激线圈励磁和永磁体励磁两种形式的吹弧装置进行仿真设计及分析。

1 吹弧装置工作原理

吹弧装置主要由导磁板、导磁铁芯以及励磁源组成。根据励磁源的不同,分为线圈励磁(如图1所示)和永磁体励磁(如图2所示)。

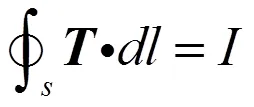

1.1线圈励磁

图1 线圈励磁吹弧装置

线圈励磁装置的工作原理:当断路器开断电流时,动、静触头开始分离,动、静触头之间会产生电弧,电弧则在主回路电动力的作用下迅速转移到引弧角,此时电弧将引弧角、励磁线圈、出线端串联在一起,根据安培定律可知,安装在励磁线圈内腔中的铁芯将感应出磁场,励磁线圈的绕向应保证电弧受到的电动力的方向为进入灭弧室的方向。

线圈励磁吹弧装置仿真计算的第一步是进行静态电流传导分析,得到电流的密度分布,第二步是以第一步计算得到的电流密度分布作为磁场计算的激励源计算触头区域的磁场分布。

由于断路器的导电回路结构比较复杂,电流密度并不是均匀分布,励磁线圈的励磁电流通过仿真计算得到。电流密度满足式(1)和(2)所示的边界条件:

式中:——导体的电导率,电弧的电导率为银的10-4;——矢量电位;——通过导体和电弧的电流总和。

电流密度与磁通密度之间的关系式如式(3)所示:

式中:——磁矢位;——磁导率。

1.2 永磁体励磁

永磁体励磁吹弧装置工作原理:永磁体会在导磁铁芯和导磁铁板以及导磁铁板之间上形成闭合的磁回路,并通过合理设计导磁板极面的形状,从而使吹弧磁场集中分布在动、静触头断口区域及引弧角区域,电弧在该吹弧磁场的作用下快速进入灭弧室。

图2 永磁体励磁吹弧装置

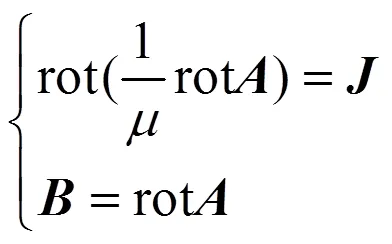

永磁体励磁吹弧装置仿真计算满足电磁场的基本理论计算,即满足Maxwell方程组以及交界面条件。计算方程组如下式(4)所示:

式中:E—电场强度;B—磁感应强度;H—磁场强度;D—电位移矢量;J—电流密度;—电荷密度。

2 仿真建模

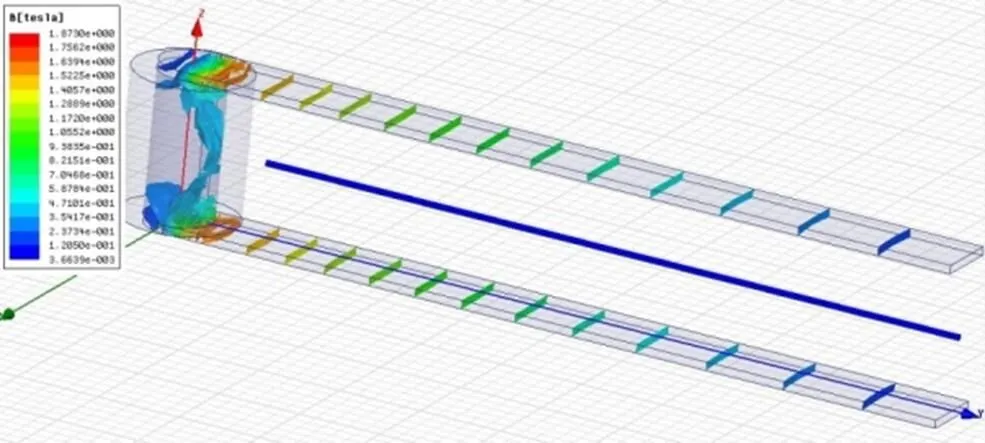

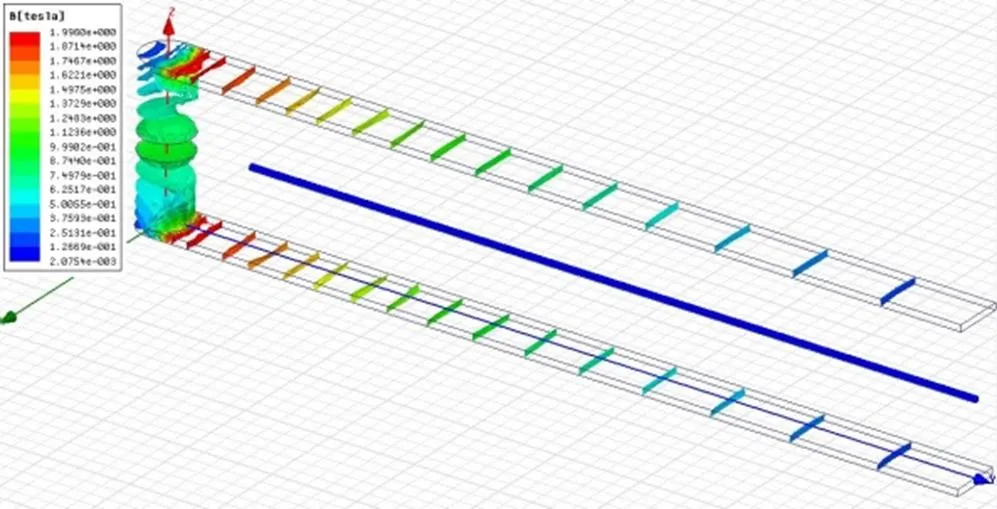

为分析方便省略一些不必要的零件,并简化模型,在Ansoft Maxwell中建立线圈励磁吹弧装置和永磁体励磁吹弧装置的仿真模型如图3和图4所示。

图3 线圈励磁吹弧装置仿真模型

以下是根据仿真模型,进行仿真分析的设置。

图4 永磁体励磁吹弧装置仿真模型

a)材料属性设置

如图3、4所示建立的仿真模型,并利用Ansoft Maxwell对两种不同励磁方式的吹弧装置进行静磁场仿真分析。

b)激励源添加

励磁线圈的激励源为线圈上通电的电流,对断路器的分析计算得到励磁线圈的激励源电流的大小,并添加设置。永磁体励磁的激励源在材料设置过程中已完成设置。

c)网格剖分和求解设置

本文是对两种励磁方式的吹弧装置仿真计算,主要是比较两种励磁方式的吹弧装置在触头区间的磁场强度,采用静磁场分析求解器。网格的剖分采用软件自动剖分。

3 仿真计算

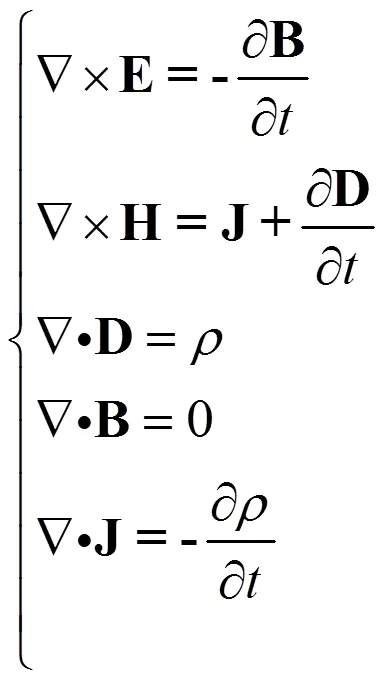

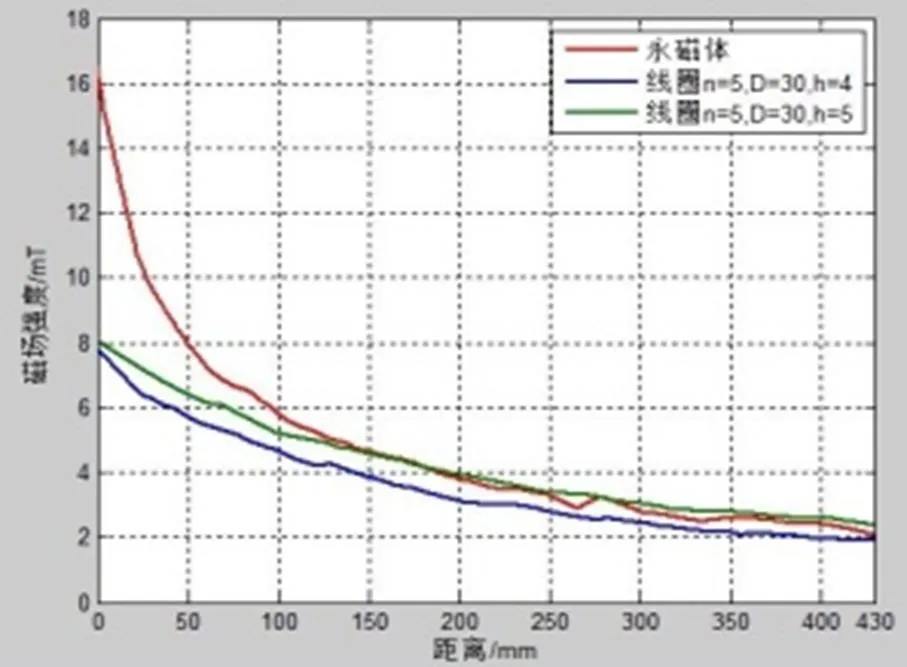

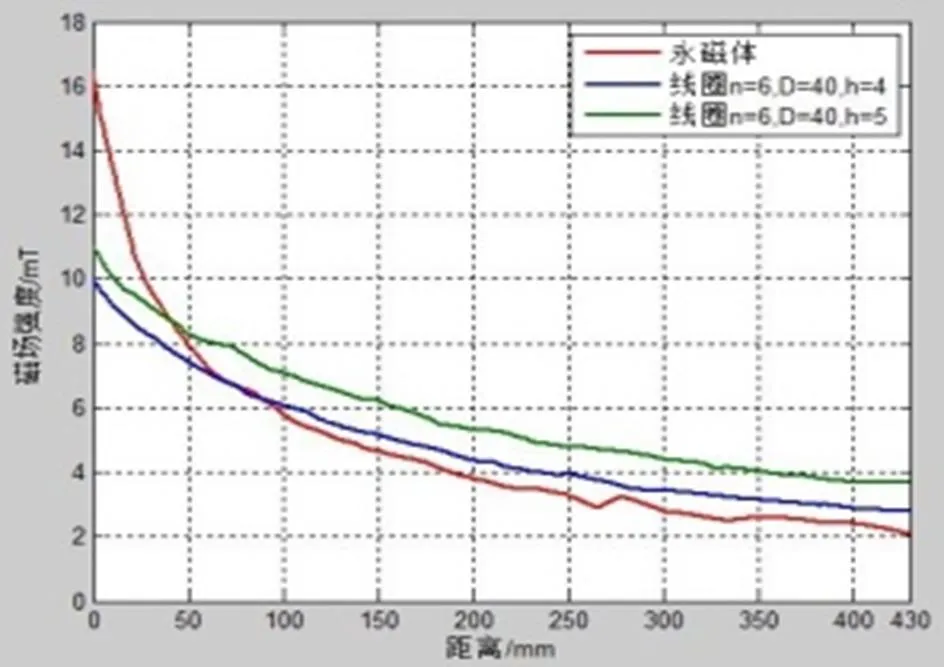

本文对线圈励磁的方式通过不同的铁芯直径、不同的导磁板厚度、不同绕线匝数分别进行仿真分析。为了获取触头区域磁场变化情况,本文在如图5所示的两导磁板之间沿着导磁板中心线提取磁场强度,并仿真计算得到这段区间的磁场强度。为了进行严格对比,两种情况下采用相同的坐标,即选取的起止点相同。

线圈励磁吹弧装置仿真计算线圈的匝数n采用5匝和6匝;线圈的铁芯直径采用30 mm、40 mm、50 mm;导磁板的厚度采用4 mm、5 mm。

仿真计算得到提取线段的磁场强度随距离变化的曲线如图6所示。

图5 磁场仿真结果提取数据点位置示意图

(a)仿真结果一

(b)仿真结果二

(c)仿真结果三

(d)仿真结果四

(e)仿真结果五

(f)仿真结果六

图6 磁场强度分析结果对比曲线

图中给出了永磁体励磁吹弧装置与线圈励磁吹弧装置在提取线段处的磁场强度,其中线圈励磁吹弧装置给出了各种不同条件下的磁场强度曲线。

由于磁场强度越强,电弧起始阶段停滞时间越短,但在满足磁场强度要求的前提下,磁场强度的增强,往往会导致设计成本的增加。综合比较分析,本文线圈励磁吹弧装置采用铁芯直径=40 mm,导磁板的厚度=5 mm,绕线匝数n=6。根据仿真分析,给出线圈励磁吹弧装置和永磁体励磁吹弧装置的磁场分布如图7、8所示。

通过以上仿真分析,对研究对象可获得以下结论:

a)在导磁板与铁芯的结合处容易出现磁饱和,使磁场不便于传导到导磁板后端,影响触头区域的磁场强度。

b)适当增大铁芯的直径能够增加触头区域的磁场强度。

c)适当增加导磁板的厚度对触头区域的磁场强度有一定程度地加强。

d)将绕线匝数适当的增加触头区域的磁场强度也会有一定程度的加强。

e)选定的线圈励磁吹弧装置在触头区域的磁场强度比永磁体励磁吹弧装置在触头区域的磁场强度强。

图7 线圈励磁吹弧装置磁场强度分布云图

图8 永磁体励磁吹弧装置磁场强度分布云图

4 实验研究

为验证仿真分析结果,比较两种吹弧装置的吹弧效果,搭建试验平台,其试验原理如图9所示。试验系统回路的时间常数可通过调节试验系统回路的电阻和电感来得到,数据采集系统对试品(断路器样机)两端的电压信号以及分流器两端的电压信号进行采集。试验时电弧电压是通过采集试品两端的电压信号得到,电弧电流是通过采集分流器的电压信号得到。再根据电弧电压和电流波形可以得到燃弧时间。通过比较燃弧时间以及试验采集的波形,比较两种吹弧装置的吹弧效果。

根据图9的试验原理图将断路器接入到试验系统回路,并进行试验。由于断路器分断大电流时,可利用主回路自身产生的电动力驱动电弧进入灭弧室,本文只进行零界电流的开断试验。试验系统的电路参数为:电压1800 V、电流50 A、时间常数10 ms,得到的试验结果如表1。

图9 试验原理图

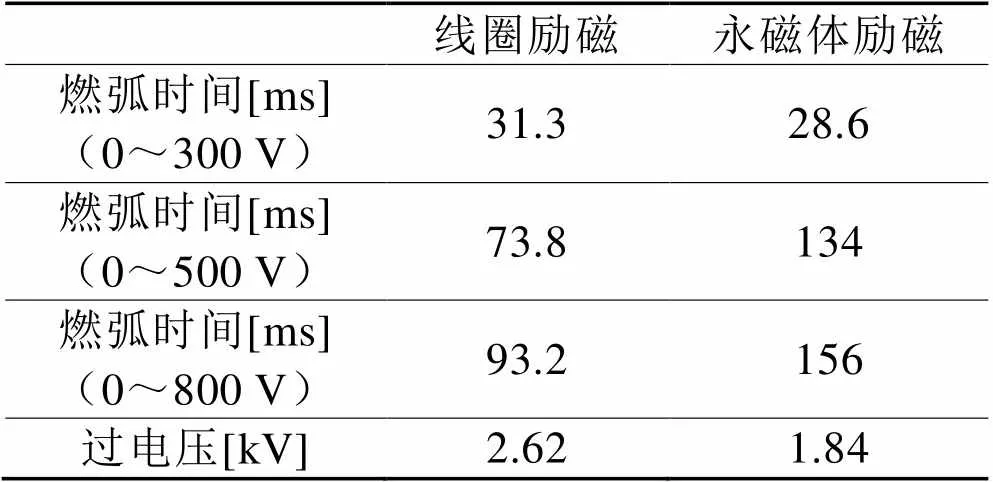

表1 试验结果表

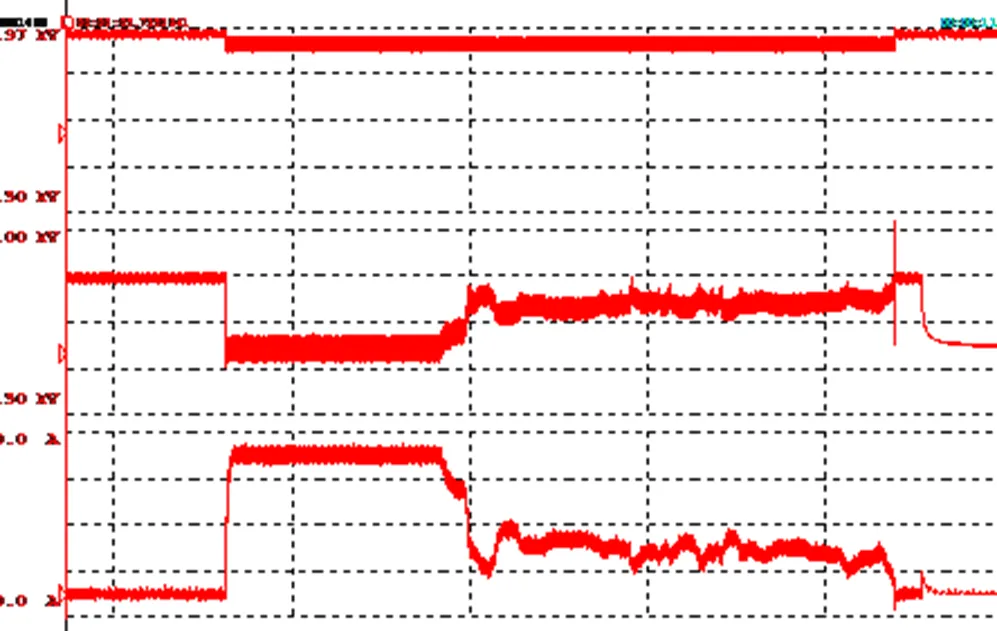

从表1中的试验数据可以看到电弧电压在0~300 V时,由于永磁体励磁吹弧装置在动静触头区域所形成的磁场强度较强,故永磁体励磁吹弧装置的燃弧时间比线圈励磁吹弧装置的燃弧时间短。电弧电压在300~800 V时,由于永磁体励磁吹弧装置在引弧角上所产生的磁场比较小,故永磁体励磁吹弧装置的燃弧时间明显变长,当电弧电压维持在900 V左右,分断电弧受到的洛伦兹力不足以驱动电弧继续前行,电弧弧根在引弧角上持续燃弧,电弧电器开断临界电流失败,故在试验过程中出现如图10所示的永磁体励磁吹弧装置的临界电流分断波形。

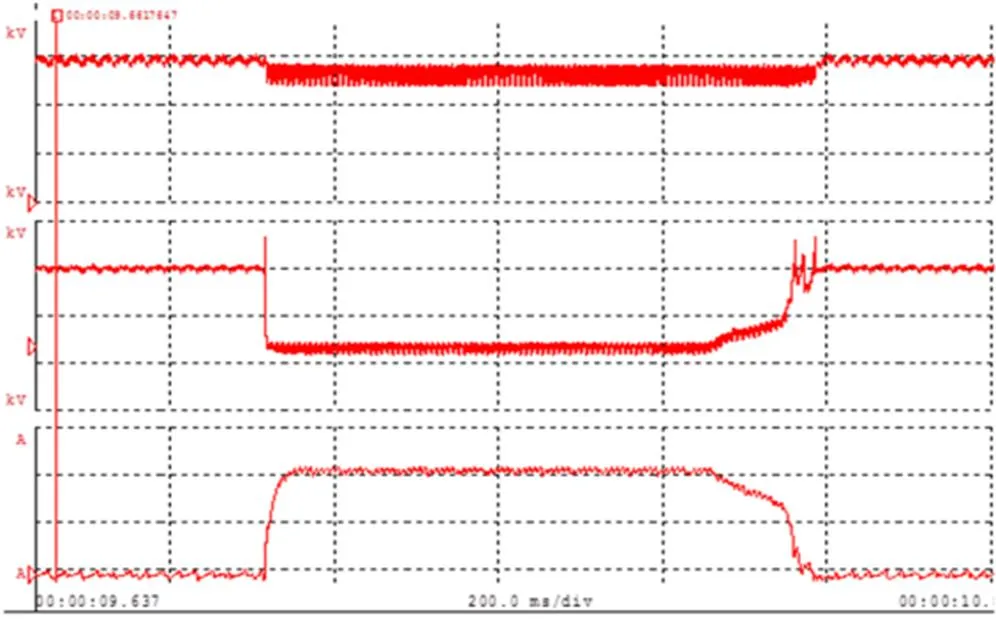

从试验得到的图11及表1中可以看到,电弧进入引弧角后受到的洛伦兹力驱动电弧继续快速前行,使电弧电压快速升高,当电弧电压高于系统电压时,电弧熄灭。

从图10、图11以及表1中可以看出,线圈励磁吹弧装置的吹弧效果明显优于永磁体励磁吹弧装置,与仿真分析的结果相当,对之后的吹弧装置的设计具有指导意义。

图10 线圈励磁吹弧装置临界电流分断波形

图11 线圈励磁吹弧装置临界电流分断波形

5 结论

本文结合吹弧装置仿真分析以及样机试验,分析了两种不同励磁方式的吹弧装置磁场分布以及对吹弧效果。通过仿真和试验分析,线圈励磁吹弧装置的吹弧效果优于电磁铁励磁吹弧装置,并且励磁线圈吹弧装置吹弧磁场无极性。本文仿真分析为设计提供了指导思想,降低了吹弧装置的设计成本。

[1] 郭凤仪. 电器学[M]. 机械工业出版社, 2013.

[2] 张冠生. 电器理论基础(修订本)[M]. 西安: 西安交通大学出版社, 2008.

[3] 方鸿发. 低压电器(修订本)[M]. 西安: 西安交通大学出版社, 2008.

[4] 赵博, 张洪亮. Ansoft 12在工程电磁场中的应用[M]. 北京: 中国水利水电出版社, 2010.

[5] 陈德桂. 低压电器仿真与数字化设计技术的进展[J]. 电器与能效管理技术, 2014.

Design and Research of Blowout Device for DC Circuit Breaker Based on Maxwell

Wang Hao, Ma Ziwen, Peng Zhendong

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM561

A

1003-4862(2018)02-0025-05

2017-11-20

汪浩(1989-),男,研究生。研究方向:开关电气设备。Email:xjtu3005@163.com