120万吨氧化球团回转窑筒体吊装技术

2018-03-08张兴艾

张兴艾

(中国五冶集团机电分公司, 四川成都 610000)

[定稿日期]2017-08-31

氧化球团回转窑,是用于生产高炉用氧化球团矿的主要设备。回转窑主要由支撑装置、筒体、传动装置和窑头罩、窑尾罩和冷风装置等组成。回转窑筒体吊装特点是单件重量大、安装位置较高、高空作业量大等。传统的窑体吊装方法是从窑尾至窑头按顺序吊装。该方法需制作临时支架或平台来支撑两个支承装置之间悬空的筒体,支架的制作和拆除往往要耗费大量的人力、机械台班及材料。我公司从多年来回转窑安装的实践经验中,探索出利用专用组装工装并通过调整筒体吊装顺序,达到安全、经济并在保证质量和工期的前提下完成吊装任务。这里以安装标高为15.22 m的φ5 m×33 m、120×104t氧化球团回转窑筒体吊装为例,阐述这一吊装方法。

1 施工准备及吊装顺序

1.1 吊装机具准备

220 t汽车起重机1台;100 t液压千斤顶2台;20 t螺旋千斤顶4个;5 t手拉葫芦2个;钢丝绳Ф39 mm×25 m两对;圆弧形钢托座两个;M42双头螺栓24组;枕木若干;木楔若干;对焊缝错边调整装置若干套。

1.2 回转窑吊装顺序

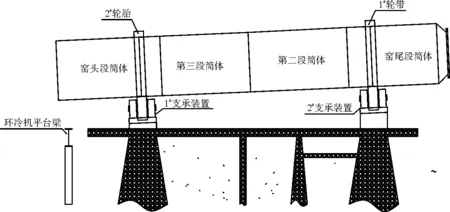

窑尾段筒体吊装→1#轮带吊装→第二段筒体吊装→窑头段筒体吊装→2#轮带吊装→第三段筒体吊装→筒体调校焊接→1#、2#轮带调校→大齿圈吊装(图1)。

图1 回转窑吊装示意

2 回转窑筒体的吊装

2.1 窑尾段筒体吊装

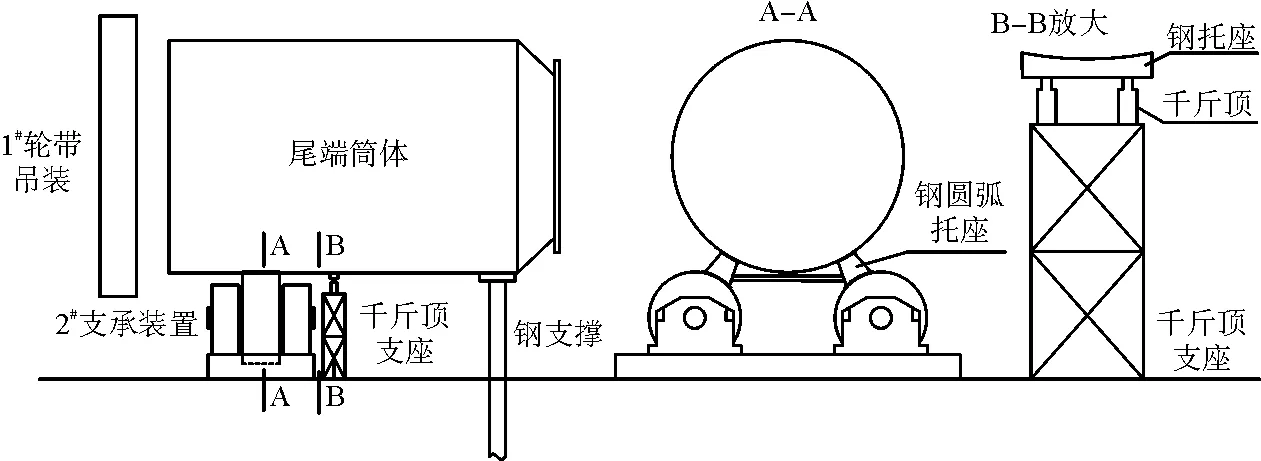

窑尾段筒体吊装前,通过平台冷风管道预留孔设置一钢支撑,在2#支承轮上安放一对圆弧钢托座,以承载窑尾端筒体,圆弧钢托座的高度略大于轮带的厚度,以便于吊装1#轮带。在2#支承轮基础靠窑尾端一侧设一钢支座,支座上放两个100 t千斤顶和钢托座(图2)。

图2 窑尾段筒体吊装

用220 t汽车吊吊起窑尾段筒体,筒体尾端落在钢支撑上,并在筒体两边塞上木楔防止筒体滚动。另一端落在2#支承装置的圆弧钢托座上,注意筒体上轮带垫板的中心线对准支承轮的中心线。

2.2 1#轮带的吊装

在轮带的两边用δ30钢板对称焊接两个吊耳,由于轮带自身重量大,吊装时内径可能稍微呈椭圆状,当轮带套入筒体上轮带垫板后,可能无法自由套入。在筒体圆周4个等分点上焊4个千斤顶支座,用4个20 t螺旋千斤顶同步顶升,将轮带均速套入到轮带垫板上。按已划出的轮带安装位置调整定位。1#轮带安装定位后,用100 t千斤顶将筒体顶起,取出圆弧形钢托座,缓缓降下千斤顶,使轮带和窑尾段筒体重量全部承受在2#支承轮和尾部钢支架上。将千斤顶支座、千斤顶及钢托座移至第二段筒体安装位置下方,准备吊装第二段筒体。

2.3 第二段筒体吊装

第二段筒体吊装时与窑尾段筒体纵向焊缝应错开30°~60°,两段筒体组对用M42双头螺栓,沿筒体圆周8个方向均匀布置,焊缝错边调整工具使用数量可根据焊缝具体错边情况来确定,焊缝间隙用调整螺栓调节保证3 mm。待圆周8组调节螺栓全部均匀受力后,锁紧螺栓两端的双螺母。同时使用吊装窑尾段筒体支撑装置顶升钢支座上的两个千斤顶,使第二段筒重量承受在千斤顶和8组调整螺栓上。

2.4 窑头段筒体与1#轮带的吊装

窑头段筒体吊装前,在环冷机靠近回转窑的钢平台横梁上设置一临时钢支撑,使其与1#支承装置共同支承窑头段筒体。窑头段筒体与1#轮带的吊装与窑尾段筒体和2#轮带的吊装方法相似。

2.5 第三段筒体吊装

第三段筒体吊装应缓慢就位,先与第二段筒体组对连接,再与窑头段筒体组对连接。第三段筒体下面无需设置支承,靠两端焊缝的调整螺栓足够支承筒体的重量。

2.6 回转窑筒体找正

筒体直线度的找正利用每道焊缝的8组调整螺栓来进行。通过在筒体圆周上,用稍大于半径的长度画圆弧找出每道组对焊缝和窑头、窑尾的中心,并标记在“米”字支撑中心的钢板上。并把窑头端和中间三处组对焊缝支撑上的中心标志做成活动窗口形式,以便激光准直仪光束通过并检测到远点的位置。检测时把激光准直仪架设在回转窑窑头端的临时平台上(观测人员所站平台和仪器架设的平台分开设置),调整准直仪的位置,使激光束通过窑头端和窑尾端筒体的中心。

按顺序检查中间三处组对焊缝圆心与激光点的偏差。这时偏差值通过调整螺栓来减小偏差直至允许范围内。

2.7 筒体的焊接

筒体的组装质量检查合格后,把每道焊口的8组M42调整螺栓的双螺母并紧,并用500 mm×300 mm×18 mm与窑体材质相同的钢板把相邻两筒体连接,每道焊口8块均匀布置,两端均满焊。

2.8 轮带的调整

筒体焊接完毕后,由于焊缝收缩,轴向长度有变化,需要重新校核1#、2#轮带中心线与托轮横向中心线的距离。调整正确后,盘动筒体检查轮带的端面跳动,允许3 mm偏差。合格后按设计要求焊接轮带挡块和压板。

2.9 齿圈的吊装

将两个半齿圈接合面清洗干净,将筒体上安装齿圈位置的焊缝用砂轮磨平,磨平长度稍宽于齿圈宽度。齿圈弹簧板应在地面组装,组装时注意齿圈接合面的编号要对应,弹簧板的方向要一致。用低碳钢丝把弹簧板牢固的固定在齿圈上,以防吊装时弹簧板摆动影响安装。

在筒体上齿圈安装中心线的半圆周上安装三个调整工装,来调整齿圈的径向和轴向误差。

两个半圆齿圈连接合格后即可进行调整。首先调整大齿圈与1#轮带的横向中心线的距离,其偏差不大于3 mm。齿圈的径向和轴向误差通过工装上的调整螺栓来调节,径向误差不大于1.5 mm,端面误差不大于1 mm。合格后将弹簧板与筒体接触部分全部连续焊接,焊缝高度应符合设计要求。至此,回转窑筒体吊装全部完成。

3 回转窑筒体吊装技术的对比

3.1 传统的吊装方法

回转窑筒体传统的吊装顺序是:窑头段筒体→1#轮带→第二段筒体→第三段筒体→窑尾段筒体→2#轮带→大齿圈。

3.2 传统吊装方法与本吊装方法的对比

本吊装方法把第三段筒体的吊装调在窑尾段筒体和2#轮带吊装之后。

采用传统方法按顺序吊装时,由于第二、三段筒体无支承全部悬空,需要在1#、2#支承装置之间做钢桁架,以承载第二、三段筒体的重量。采取这样的吊装顺序在吊装2#轮带非常复杂。以φ5 m×33 m回转窑吊装为例,若制作桁架,制作安装、拆除费用以及机械、材料费用需要5×104元左右;若不制作桁架,把第三段筒体和窑头段筒体在地面组装成整体一次性吊装,重量则达到94 t,在一般施工现场基本没有这样大起重能力的起重设备。

采用本吊装方法,仅需在窑头、窑尾设一临时支撑,在第二段筒体下方设一活动钢支架,就能完成整个吊装与调校过程。投入很少的技术措施,既保证了施工的安全性,又保证了筒体组装的精度,还大大缩短了工期。经济效益和社会效益都很显著。

4 结束语

通过调整回转窑筒体吊装的先后顺序,利用专用的组对工装,以回转窑的支承装置作为窑体吊装的主要支撑点,这一吊装方法既保证了吊装的安全性、筒体组装的精度,又取消了原来制作钢桁架的大量人力、材料和机械的投入,缩短了整个回转窑安装的工期,取得了明显的经济和社会效益。

[1] 中冶长天国际工程有限责任公司.φ5 m×33 m 回转窑安装图纸和说明书[Z].

[2] GB 50551-2010 球团机械设备安装工程施工质量验收规范[S].