低汞触媒在PVC生产中的工艺改进与创新

2018-03-07李友光肖国营

李友光, 肖国营

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责公司(以下简称唐山三友公司)成立于2004年,目前生产能力达到50万t/a烧碱、40万t/a PVC、5万t/a PVC专用树脂。氯乙烯单体装置目前有转化器136台,其中前台72台、后台64台,分别于2005年第1期(列管Φ57 mm×3.5 mm,筒体DN 2 400 mm)、2006年第2期(列管Φ57 mm×3.5 mm,筒体DN 2 800 mm)、2008年第3期(列管Φ45 mm×3 mm,筒体DN 3 200 mm)、2012年第4期(列管Φ51 mm×3.5 mm,筒体DN 3 200 mm)4个阶段投产运行,分布于厂区的相邻位置,其中第1期和第4期转化系统、第2期和第3期转化系统分开运行,合计产能45万t/a PVC。

1 主要问题

按照国家环保部要求,2016年唐山三友公司全部使用了低汞触媒,淘汰了高汞触媒。

在低汞触媒使用过程中出现以下3方面问题。

(1)前台转化器反应温度偏高,转化率偏高。

(2)后台转化器温度偏低,转化率低,过量乙炔较多。

(3)精馏尾气量大、排放量大。

2 原因分析

转化器能力受转化器床层反应温度、循环热水量、触媒运行时间等因素影响,前台床层反应温度偏高(180 ℃),反应比较剧烈;后台反应温度为100 ℃,床层温度偏低;前台反应转化率偏高,后台反应转化率偏低。

3 试验方案

针对以上存在的问题,组织相关技术人员拟对转化使用低汞触媒实施调整试验,具体思路分3个阶段。第一阶段:后台转化器通入混合气来提高进气组分中乙炔和氯化氢含量;第二阶段:拆除后台转化器芯杆,最终达到提高后台转化器床层温度、提高触媒转化率、降低触媒消耗的目的;第三个阶段:优化转化器匹配,提高转化率。

4 具体措施

4.1 提高床层温度

唐山三友公司触媒供应方主要有4家,通过2年的运行数据总结出低汞触媒存在的共同点:前台转化率偏高,后台转化率偏低。进一步分析,前台反应温度在180 ℃以上,出口乙炔含量偏低,体积分数在0.5%~15%。对比高汞触媒,前台一步转化率太高,导致后台进气组分中乙炔和氯化氢的分压低,后台反应推动力不足,反应放出的热量不足以维持转化器床层温度,直接表现为后台转化器床层温度低(100~115 ℃),出口乙炔含量偏高,除了新装填的触媒外,大多数转化器出口乙炔体积分数在3%左右。

为此,笔者进行了提高进气组分和对单台转化器进行控水提温的操作,具体数据如下。

(1)调整后台转化器热水循环为强制循环,且利用DN50上水管进行补水,适当减小热水阀门开度。

(2)将第4期后台2#、3#转化器进气倒换成前台混合气,采用DN20软管接到转化器进气。

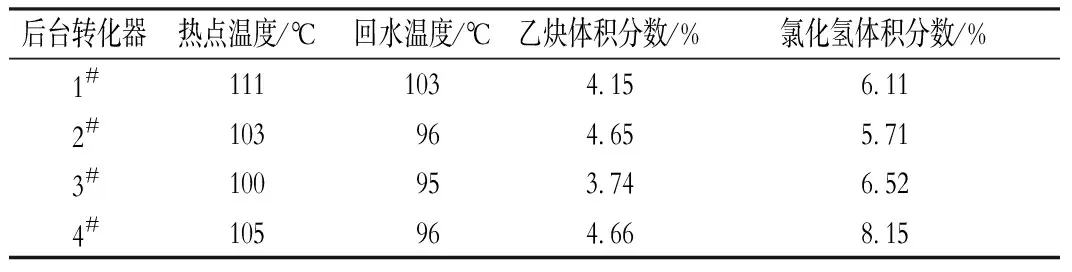

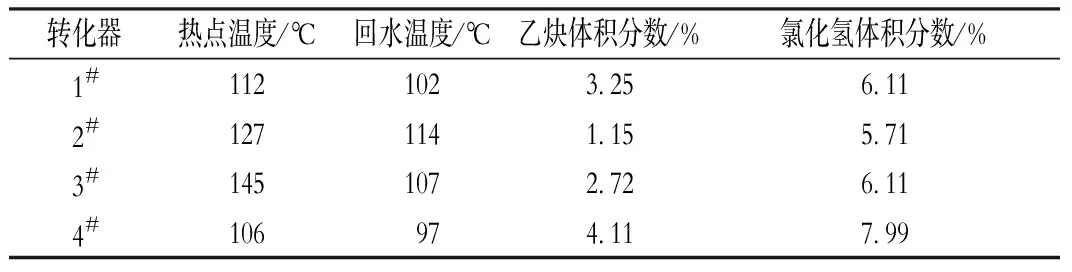

采用以上两种方式调整后,结果如表1和表2所示。

表1 调整前转化器的温度与出口气体含量

表2 调整后转化器的温度与出口气体含量

第4期后台2#、3#转化器经过调整后,热点温度明显提高,回水温度也相应提高,重要的是转化率明显提升。

如果只是单纯地增加通气量,虽然能够实现后台转化器床层温度的提高,但出口乙炔含量会升高。若想在保障合成气含量的前提下,要使转化器维持较高的床层温度,在现有生产设备条件下,在不增加后台转化器进气量的条件下,需要进一步提高进口乙炔和氯化氢的含量来提高反应转化量,通过反应热的增加促使反应温度升高。通过提高后台转化器进气组分中乙炔含量和控制循环热水量来提高反应床层温度,有益于提高后台转化器转化率。

4.2 拆除后台转化器芯杆

2012年使用高汞触媒时,为提高单台转化器能力,降低单台转化器温度,对转化器进行增加芯杆的改造,可提高单台转化器产能20%。在转化器列管内增加一根空心竿来改变热能传导,能够有效解决列管内部触媒温度局部过高导致触媒烧结的问题,在不改变混合气通量的前提下,有效降低转化器温度10~20 ℃,所以可以继续增加通量,达到提产的目的。

后台转化器使用低汞触媒后,床层温度低,没有必要让床层温度更加均匀,需要进一步提高床层温度。所以将后台转化器内部的芯杆抽出,降低流速,提高温度。2017年2月经过测试,抽出2台后台转化器芯杆后能够有效提高床层温度2~3 ℃。结合后台转化器保温、提高进气组分含量、减少循环热水量等措施,能够有效提高后台转化器转化率。

4.3 调整前后台转化器配比

为保持生产整体稳定性,设计采用两段氯乙烯催化转化(即前台转化器和后台转化器),前台转化器催化转化70%~80%,后台转化器催化转化20%~30%,前后台转化器配比应根据设计和实际生产情况进行调整,存在以下两种问题。

(1)前台转化器太多,后台转化器太少,混合气体在后台转化器内高压力、高流速的条件下,转化率低; 后台转化器过量乙炔较多,影响产量。

(2)前台转化器太少,后台转化器太多,导致前台转化器温度太高,触媒损失加大,影响产量。

根据行业经验结合转化器转化率控制,前后台转化器数量配比应控制为(1.2~1.4)∶1。

综上进行前后台转化器配比改造,即对进出气管线进行改造,实现了单台转化器具备多功能,既能作前台转化器又能作后台转化器。前台转化器通过出气管改造实现两种功能,既可作为前台转化器,又可作为一对转化器使用。后台转化器通过进出气管线改造实现3种功能,既可作为后台转化器或前台转化器,又可作为一对转化器使用。这实现了自由控制前后台转化器数量的目的,有效降低了翻倒频次,减少了触媒翻倒损耗。

第1期48台转化器,运行配置前台转化器28台,后台转化器20台,比例为1.4∶1。

第2期36台转化器,运行配置前台转化器21台,后台转化器15台,比例为1.4∶1。

第4期26台转化器,运行配置前台转化器15台,后台转化器11台,比例为1.36∶1。

第3期26台转化器因管道布置较为复杂,未实施改造。

通过以上改造,能够顺利地改变前后台转化器的配置数量,灵活多变,也可根据触媒在不同反应阶段的转化率,进行前后台转化器功能性的倒换来提高转化率。

5 经济效益

通过以上3个方面的改进,在保证生产能力的前提下,生产1 t PVC可降低触媒消耗0.1 kg,按照45万t/a PVC产能、触媒单价4.3万元/t计,降低触媒消耗节约的资金为:

0.1÷1 000×45×4.3×10 000=193.5(万元/a)。

6 结论

唐山三友公司根据低汞触媒特性来进行工艺改进和创新,在现有136台转化器的基础上实现了单体产能52万t/a,同时降低了触媒消耗,提高了经济效益和环保效益。