电石渣库顶超重力场除尘技术应用

2018-03-07李毅陈明功李荣军黄贤娇魏昭辉孙逸玫

李毅,陈明功,李荣军,黄贤娇,魏昭辉,孙逸玫

(1.安徽华塑股份有限公司,安徽 滁州 233290;2.安徽理工大学化学工程学院,安徽 淮南 232001)

1 项目的提出及背景

目前,我国PVC生产工艺主要有乙烯法和电石法,由于我国“多煤、贫油、少气”的资源和能源结构,使得电石法PVC成为国内PVC工业发展的主流工艺,但在电石法工艺生产中会产生大量电石渣,这些电石渣主要用于生产水泥。在电石渣输送和储存过程中会产生含尘气体,在当前环保压力下,要求含尘气体超低排放,因此除尘技术应用尤为重要。电石渣粉尘主要成分为氢氧化钙,并且湿度较大,在空气中与CO2反应可生成易结块的碳酸钙,因此传统除尘设备应用于高湿度、高黏度、易结块气体的除尘过程易发生堵塞现象。

目前常用除尘设备有旋风除尘器、袋式除尘器、静电除尘器、电袋复合除尘器及填料水洗塔等[1-4]。含尘气体在旋风除尘器内一般旋转3~5圈,除尘效率低,高湿度含尘气体在除尘器内壁易结块,阻力损失增大。袋式除尘器净化高湿度易结块超细粉尘时存在易堵塞布袋增加阻力、高湿高温易损坏滤袋等问题。静电除尘器在净化高湿度含尘气体时易发生电晕放电产生火花,对含有微量乙炔气体成分的电石渣除尘还存在爆炸危险因素;同时,高黏度粉尘富集在集尘电极上不容易被震打脱落。传统水洗塔是将液体雾化成小液滴,与含尘气体进行逆向或同向流动,用液滴捕捉含尘气流中的颗粒物,而将其分离。传统的水洗塔等湿法除尘设备虽然能够满足高温、高湿废气环境条件要求,但存在持液量大、气液接触面积小、除尘效率不高的缺点,达不到超低排放要求。

综上所述,针对黏度高、湿度大、易结块的电石渣粉尘,传统工业除尘净化技术都有其各自的局限性。为此开发出一种适合电石渣库顶粉尘净化的新型旋转超重力场高效除尘技术,并进行了工业化应用,其具有体积小、重量轻、运行稳定、安装维修方便的特点,克服了在净化过程中粉尘结块堵塞问题。

2 工作原理及技术特点

旋转超重力场高效除尘器由转子、转轴、液体分布器、气体分布器和外机壳组成[5-8]。转子上布置填料,由电动机和转轴带动高速旋转,利用旋转产生的离心力产生稳定可调的超重力场,强化传质和混合过程。含尘气体和液体分别通过气体分布器和液体分布器切向进入。含尘气体进入超重力场后,其运动方向改变为旋转方向和径向方向,一部分颗粒物在巨大的离心力作用下,向机壳内壁运动,被机壳内壁上的液膜捕集,从气相脱除;另一部分颗粒物会随气流穿越高速旋转的填料转子,同时液体被喷洒在转子上,在巨大剪切力的作用下,被切割成液滴、液丝、液膜等微元,这些微元存在极大的气液接触面积,能有效捕捉穿过的气流中含有的粉尘颗粒,达到除尘的目的。所以,旋转超重力场高效除尘器是一种集惯性碰撞、正面拦截、离心沉降、机械旋转碰撞和水膜捕集机制于一体的新型除尘技术。

该装置还具有结块堵塞自清除功能,当转子上粉尘结块受到的离心力大于其黏附力时,粉尘结块将被甩脱分离;同时,在过滤转子上设置有喷水清洗装置,也可起到较好的辅助清洗功能。为了获得超重力场中粉尘黏附、团聚、结块和自清除规律,采用正交法研究了喷水流量、喷水方位、粉尘浓度、粉尘粒度、粉尘性质,以及废气流量、浓度、转速、互动装置等对除尘率的影响[9-11]。

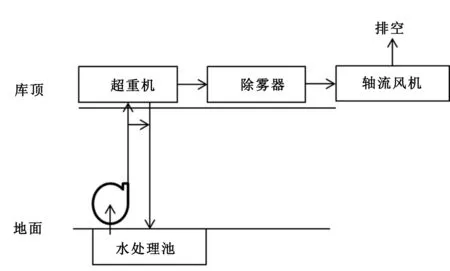

3 工艺流程及技术特点

工艺流程如图1所示,设备及安装如图2所示。对于20 000 m3/h 电石渣库顶废气流量采用Scrubber-2.0型超重力场洗涤机(以下简称超重机),单台机组转子动力消耗为15 kW。设备外型尺寸为2 910 mm×2 197 mm×2 754 mm (长×宽×高);其转子直径约为1 100 mm,长度在1 200 mm左右。

图1 工艺流程示意图

图2 设备及现场安装照片

废气中含有细微粉尘,有微量异味,其中异味成分主要为乙炔、硫化氢等。在超重机内喷入的洗涤水经沉淀分离后,其上清液经管道输送系统循环使用,单台设备每天(24 h)蒸发消耗水量小于1 m3。超重机安装在电石渣库顶部平台位置(或适当位置,现场设计),可减少通风系统阻力。

本技术可代替传统湿法除尘水洗塔,缩小其体积,显著提高除尘效率;适用于高温、高湿、高含尘、易结块含尘废气净化处理;可适用于振动较大的环境。本技术可完全满足电石渣生产、输送、储存过程中废气的净化处理。其关键技术的突破和产业化生产对高湿度、易结块粉尘废气的净化不仅提供一种新的工艺方法,而且也提供配套的设备;对难治理含尘废气的净化不仅是一种技术革新,而是一种技术革命。

以电石渣库顶20 000 m3/h风量除尘为例:除尘效率≥99%,设备阻力为300~800 Pa,不存在设备结垢堵塞现象。超重机转子在高速旋转情况下,强大离心力将循环液甩向壳体表面,形成强大冲刷力,因此设备内部始终无结垢现象,可实现自清理。转子、壳体等主要部件采用不锈钢材质,不存在腐蚀问题;该设备采用特殊设计喷嘴,不存在喷嘴堵塞问题;该设备转动部件均做动平衡,不存在振动和噪声问题。

采用超重机代替水洗塔去除电石渣粉尘可极大提高净化效率,因为超重机是外力强制气、液两相接触;而水洗塔在直径超过1 m后,气、液两相分别走不同路线。同时,在相同处理风量和净化效率条件下,超重机的体积远小于水洗塔体积,便于安装和维修,占地面积小,特别适合旧车间改造。超重机重量(包括动载荷)远低于水洗塔重量,可安装在库顶,并保证电石渣库的安全性能。

4 项目实施过程的关键问题

(1)防止系统管道堵塞。

为减小气体输送管道长度,防止粉尘堵塞,该设备安装在库顶,净化后的气体直接排放。在气体管道每个弯头处都设置手孔,可即时清除堵塞在弯头处的粉尘结垢。

洗涤水从零平面用泵输送至库顶超重机中,上水管道直径为80 mm,洗涤后的水出超重机后直接下排,下水管道直径为120 mm。为防止下水管道堵塞,应尽量少用弯头,并且与上水管道在顶部旁路连接,达到及时冲洗目的。

(2)防止电石渣库顶渗漏。

由于电石渣库顶严禁渗水,为防止少量滴漏水渗入库内,在超重机安装基础部位采用厚度为2 mm的PVC板平铺,以达到防水目的。为有效防止喷入超重机内的水分倒流至进气口,设备进气口采用微倾斜式进气方法,同时在进气口内设置挡水堰。为减少库顶震动和增大支撑强度,在库顶采用20号工字钢加固。

(3)保证电石渣库内微负压。

采用轴流风机使整个除尘系统在微负压下操作,可有效防止通风管道系统气体外漏;同时,一定的抽吸可有效防止仓内“死区”,避免局部气体“死循环”。采用轴流风机代替离心风机是为了减轻电石渣库顶机械震动,同时也满足风量和风压要求。

(4)防止设备腐蚀。

该系统的主要设备及连接管道全部采用不锈钢材质,可有效防止腐蚀现象,提高设备使用寿命。

(5)采用远程可视化操作控制系统,减少操作人员上下库顶工作强度,同时也保证了安全生产。

5 结语

电石渣库工业现场应用证明,旋转超重力场除尘技术和设备可满足湿度高、黏度大、易结块电石渣粉尘气体净化要求,可长期稳定运行而不发生结块堵塞现象。在设计和安装过程中,应注意防止气体和洗涤水输送管道发生堵塞现象,因此在弯头等管件部位应设置检修手孔;在电石渣库顶安装超重力除尘设备时,其基础部位应做防水处理和加固,防止洗涤水因检修等因素渗入库内;应安装配套的轴流风机,使电石渣库内始终处于微负压状态;主要设备采用不锈钢制作,各类管道必须做防腐处理,以延长除尘设备使用寿命;采用变频器控制旋转超重力场除尘器转速,以及电压、电流、阻力等检测仪表,达到远程监控目的,可有效降低工作强度,减少操作人员库顶工作时间,也有利于保证安全生产。