无汞化PVC生产全面解决方案

2018-03-07江政辉钟劲光

江政辉,钟劲光

(1.德州实华化工有限公司,山东 德州 253007;2.中科易工(上海)化学科技有限公司,上海 200235)

根据原料来源不同,PVC生产主要有电石法、乙烯法、联合法等几种工艺路线。国外石油、乙烷等资源丰富,主要采用乙烯原料路线;而我国则是电石法、乙烯法、联合法等几种工艺路线并存,且我国特有的“富煤、贫油、少气”的资源和能源结构决定了我国以电石法为主的PVC生产格局,目前我国约有80%产能的PVC装置采用电石法工艺。该工艺采用氯化汞作为催化剂,面对国际国内日益严峻的环保压力,国家发改委、环保部、工信部多次联手干预,努力促进PVC生产向无汞化发展。2013年10月联合国《关于汞的水俣公约》在日本正式签署,该公约于2017年8月16日生效,截至2017年5月批约国达到50个。2017年8月16日,我国环境保护对外合作中心举办了《关于汞的水俣公约》生效座谈会,中国石油化学工业联合会、中国氯碱工业协会等9个汞使用和排放主要行业协会代表共同签署了“履行汞公约 减少汞污染”的倡议书。《关于汞的水俣公约》要求PVC行业支持无汞催化剂和工艺的研发,确认技术经济可行5年后,不允许使用汞催化剂。因此,PVC生产的无汞化迫在眉睫。

针对以上问题,笔者提出了面向电石法PVC生产企业的无汞化PVC生产全面解决方案:①新建及条件充分的企业可采用“姜钟法”PVC生产工艺,以乙炔和二氯乙烷合成氯乙烯;针对二氯乙烷来源问题,可外购或采用煤制烯烃工艺获得,也可采用乙烷氯化脱氢制乙烯+乙烯氧氯化制二氯乙烷工艺。②不具备改建条件的电石法PVC生产企业可采用铜基无汞催化剂替代含汞催化剂生产VCM。通过以上方案,可从根本上解决目前PVC行业面临的来自汞的环保压力,从而使电石法PVC行业走上绿色环保之路。

1 无汞化PVC生产解决方案

1.1 “姜钟法”PVC生产工艺

1.1.1 工艺进展

中科易工(上海)化学科技有限公司、德州实华化工有限公司、中科院上海高等研究院、上海华谊工程有限公司共同研发了乙炔和二氯乙烷无汞催化合成氯乙烯工艺(“姜钟法”工艺),其是将一定摩尔比的乙炔和二氯乙烷在一定的温度、压力条件下通过装有非汞催化剂的固定床制取氯乙烯。“姜钟法”PVC工艺解决了PVC行业内汞污染问题,是目前较适合我国国情的PVC生产技术。

“姜钟法”PVC千吨级中试试验于2014年8月在中国石油化学工业联合会的组织下完成鉴定工作,与会专家一致认为该工艺为国内外首创,达到了国际先进水平。德州实华化工有限公司于2015年开始建设20万t/a工业化示范线,截至目前,已完成设备采购和罐区安装,土建部分将于2018年5月底完成施工并达到设备安装条件,整个工程计划2018年完成,并于2018年底试车。该工业化装置采用了国内外先进设备,具有一定的技术优势。

(1)反应器:采用固定床绝热反应器,无须移热,其结构比列管式转化器简单,耗材省,造价低,并且省去移走热量所需的动力和冷剂消耗。

(2)EDC喷淋塔:压缩冷凝后的不凝气体通过二氯乙烷喷淋吸收,可以降低循环气中氯乙烯的含量,有利于反应平衡向生成物方向移动,同时循环气和弛放气中氯乙烯含量较低,也可减少尾气处理量,并使经过变压吸附处理后的尾气更易于实现达标排放。

(3)EDC汽化精馏一体塔:在EDC精馏脱重的同时,该塔兼作EDC汽化器,塔顶采出的气相EDC返回反应系统作为气相EDC 进料,减少设备投资和能源消耗。

(4)无油螺杆压缩机:进压缩系统无须将氯化氢洗掉,可显著减少废酸排放量,同时又能保证物料循环利用无浪费。该机型高效节能,自动化程度高,安全可靠。

1.1.2 二氯乙烷来源

“姜钟法”PVC生产工艺中,二氯乙烷为关键原料,沿海地区可以外购乙烯或二氯乙烷;中西部地区可以通过煤制烯烃(MTO)技术提高乙烯的产能,再生产二氯乙烷;另外,德州实华化工有限公司与中科易工(上海)化学科技有限公司正在开发乙烷氯化脱氢制乙烯+乙烯氧氯化制二氯乙烷工艺。该工艺可以进一步增加原料二氯乙烷的来源及二氯乙烷市场供应,而且可以大幅度降低二氯乙烷的成本。

乙烷氯化脱氢制二氯乙烷技术分2步进行:乙烷氯化脱氢制乙烯、乙烯氧氯化制二氯乙烷。

(1)乙烷氯化脱氢制乙烯:以乙烷和氯气作为原料,金属单质作为中间介质,氯气与金属单质在一定的反应条件下反应生成金属氯化物,金属氯化物再与乙烷反应生成乙烯和氯化氢,金属氯化物则被还原为金属单质继续和氯气反应。

(2)乙烯氧氯化制二氯乙烷:由于第1步乙烷氯化脱氢生成的乙烯和氯化氢的配比刚好是乙烯氧氯化制二氯乙烷的配比,通入空气或氧气后即可氧氯化制得二氯乙烷。

该技术目前已完成乙烷氯化脱氢技术的实验室基础研究工作,初步确定了主要工艺参数,正在德州实华化工有限公司开展千吨级工业化中试试验及全流程试验。

1.2 电石法无汞PVC生产工艺

虽然“姜钟法”PVC是目前最适合我国国情的PVC生产技术,但我国现在电石法PVC装置产能较大,装置改造需较大的投入和较长的周期,且有的PVC生产企业由于厂址、经济状况等原因也不适合改造为“姜钟法”工艺。为加速实现PVC全行业无汞化进程,同时减小对PVC市场造成的冲击,中科易工(上海)化学科技有限公司与德州实华化工有限公司共同提出了电石法PVC无汞催化剂简单替代方案。

中科易工(上海)化学科技有限公司与德州实华化工有限公司多年来致力于电石法PVC无汞非贵金属催化剂的研究,在选用催化剂载体、主辅活性组分、助剂、制备技术、过程工艺与性能测评参数等方面经过多年的不懈努力,筛选出了催化性能与汞催化剂相当的铜基催化剂。

(1)铜基催化剂的研究。

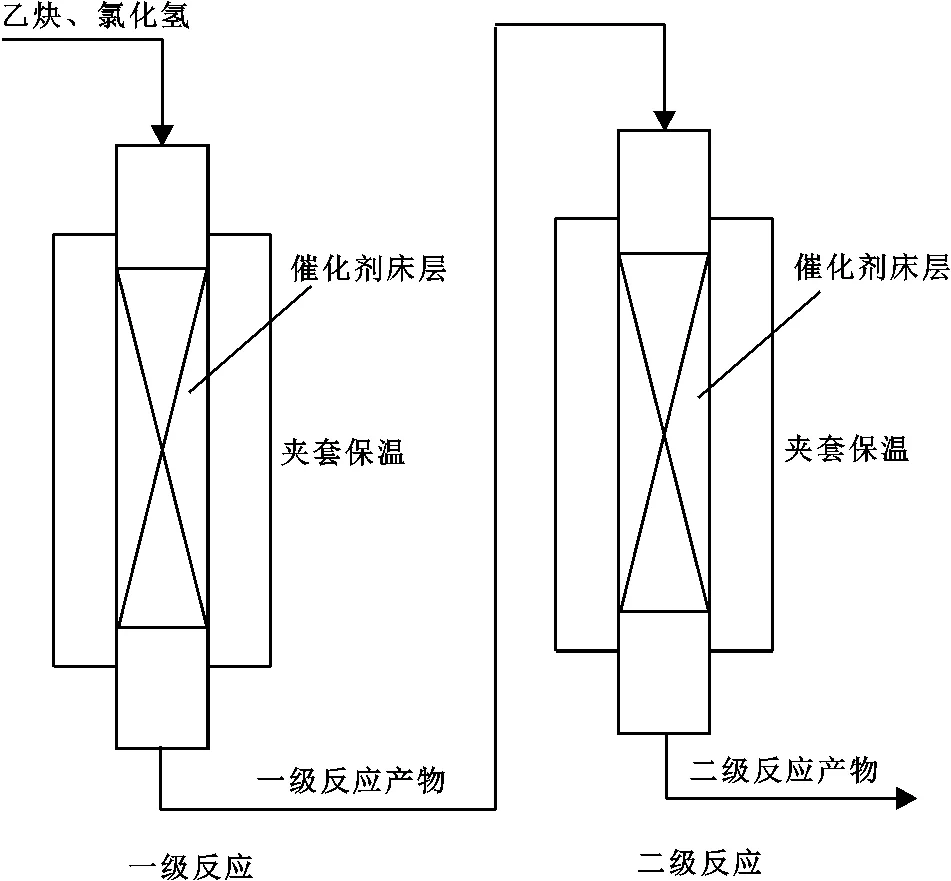

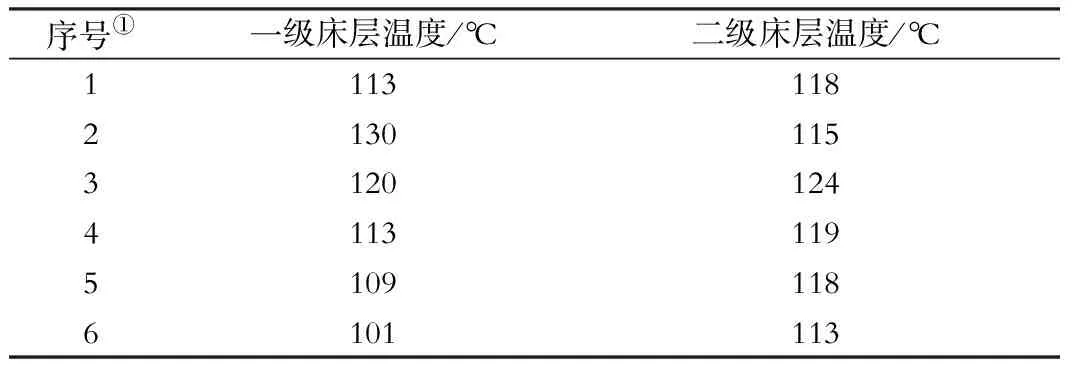

将铜基催化剂装入两根串联的内径为45 mm的列管反应器内,催化剂填装高度为3 m,从一级反应器进气口通入乙炔和氯化氢混合气,控制乙炔空速为48 h-1,反应压力为0.03 MPa,控制一级夹套温度为90 ℃,二级夹套温度为105 ℃,试验过程中乙炔转化率大于98%,氯乙烯选择性大于99%。试验工艺流程示意图见图1,床层温度见表1。

图1 两级串联列管反应器工艺流程示意图

序号①一级床层温度/℃二级床层温度/℃111311821301153120124411311951091186101113

①自上而下。

(2)铜基催化剂与含汞催化剂的对比。

①铜基催化剂温度适应范围较广,在80~160 ℃具有较好的催化活性和稳定性,既可在现有的热水循环冷却装置上运行,也可在较高的夹套水温下运行,同时副产蒸汽,更为节能。

②铜基催化剂可在氯化氢不过量的条件下稳定运行,废酸量可减少60%以上,同时重组分含量大幅度下降,危废排放量减少。

铜基催化剂按现行电石法PVC工艺条件运行可得到与使用含汞催化剂相当的乙炔转化率和氯乙烯选择性,催化剂稳定性较好,符合工业化生产的要求,可直接替代含汞催化剂用于现有电石法PVC装置,不增加额外投资。

德州实华化工有限公司依托现有的电石法PVC工业装置,将于2018年7月建成铜基催化剂万吨级中试装置。

2 结语

中科易工(上海)化学科技有限公司与德州实华化工有限公司共同开展了一系列无汞化PVC生产方案的研究,短期内通过电石法PVC无汞化改造可尽快实现PVC行业的无汞化发展,中期通过“姜钟法”PVC实现PVC产业转型升级,长期通过配套的乙烷氯化脱氢制二氯乙烷工艺提高PVC的经济效益和市场竞争力。无汞PVC生产的一系列解决方案不仅解决了中国PVC行业汞污染的环境问题,而且能促进PVC产业的平稳过渡和转型升级,使中国PVC在世界PVC行业中处于主导地位。