添加大豆分离蛋白粉新型甜面酱的工艺优化

2018-03-06石磊王从从万守朋王艳玲王春玲韩丽荣

石磊,王从从,万守朋,王艳玲,王春玲,韩丽荣

(1.天津市利民调料有限公司,天津300308;2.天津科技大学食品工程与生物技术学院,食品营养与安全教育部重点实验室,天津300457)

甜面酱,主要制作原料是面粉或小麦,是经制曲、保温发酵酿造而成的一种具有特殊风味的酱类食品,具有咸中带甜的特征性味道[1]。传统甜面酱主要以面粉为原料,采用野生菌种制曲,经过露天放置天然发酵酿制而成。这种方法生产的甜面酱味道特殊、色泽诱人,比较可口。但是传统方法生产的甜面酱存在鲜味不够浓厚、色泽暗淡的问题[2]。

本研究通过添加大豆分离蛋白粉混合酿造甜面酱,利用大豆分离蛋白粉中丰富的蛋白质来提高甜面酱的风味及营养价值,形成特殊的酱香,通过优化发酵工艺,同时对甜面酱风味成分进行研究,开发一种新型甜面酱。

1 材料与方法

1.1 材料

面粉(标准粉)、大豆分离蛋白粉(食品级)、食用盐:市售;米曲霉3.042:天津科技大学菌种保藏中心;甲酸、乙酸、丙酸、乳酸、苹果酸、富马酸、琥珀酸、柠檬酸、酒石酸(均为色谱级):天津市科密欧化学试剂开发中心。

LC-20A型高效液相色谱分析仪、GC-2000型气相色谱分析仪:日本岛津公司;PHSJ-4A型pH计:上海沪粤明科学仪器有限公司;紫外可见分光光度计:上海光谱仪器有限公司。

1.2 种曲的制备

从米曲汁斜面培养基上挑取3环~4环米曲霉3.042孢子,接种至冷却至30℃左右的锥形瓶种曲培养基中,当整体培养约40 h左右,观察种曲表面整体全部变为黄绿色,于60℃的条件下干燥约4 h后装入牛皮纸袋中备用。

1.3 大曲的制备

在原料中加入总质量的30%的水,121℃灭菌15 min~20 min后接入为原料质量0.3%的种曲,于30℃生化培养箱中培养40 h后,待曲料变为均匀的黄绿色,说明曲料成熟。

1.4 甜面酱的制备

按与原料质量比1∶1拌以14度醅盐水(40℃)装入发酵罐,于42℃进行前期发酵。高温阶段发酵温度保持在42℃进行10 d,停止前期发酵,进入低温发酵阶段,温度保持在30℃进行20 d。

1.5 不同原料配比的大曲制曲时间的研究

通过预试验得出,当面粉和大豆分离蛋白粉的质量比超过6∶4后,甜面酱成品的感官指标不符合正常酿造酱的色泽、气味和滋味,所以对大曲制备条件的研究时选择面粉和大豆分离蛋白粉的质量比分别为:10 ∶0、9 ∶1、8 ∶2、7 ∶3、6 ∶4。

1.5.1 大曲糖化酶活力测定

配制不同浓度葡萄糖标准液,制作标准曲线。标准曲线方程:y=0.248 2x+0.004 3,R2=0.999 5。葡萄糖含量单位为mg。

1.5.2 大曲蛋白酶活力测定

配制不同浓度酪氨酸标准液,制作标准曲线。标准曲线方程:y=227.28x+0.793 1,R2=0.999 1。酪蛋白含量单位为μg。

1.6 甜面酱原料配比的优化

总酸和氨基酸态氮含量测定:按照国标GB/T 5009.39-2003《酱油卫生标准的分析方法》;有机酸含量、挥发性风味物质测定:按照参考文献[3]的方法进行测定。

2 结果与讨论

2.1 不同原料配比对大曲酶活和制曲时间的影响

试验选择面粉和大豆分离蛋白粉的质量比例分别为:10 ∶0、9 ∶1、8 ∶2、7 ∶3、6 ∶4。根据这 5 种原料配比分别制作大曲,通过测定不同制曲时间的大曲糖化酶活力和蛋白酶活力,确定不同原料配比的大曲制曲时间。

2.1.1 大曲糖化酶活力测定

原料质量配比分别为 10∶0、9∶1、8∶2、7∶3、6∶4制作的大曲,测定制曲时间分别为24、36、40、44 h时的糖化酶活力,结果见图1。

图1 不同原料配比对大曲糖化酶活的影响Fig.1 The impact to activity of the glucoamylase of different raw material ratio

由图1可以看出,由不同原料配比制作的大曲均在40 h时糖化酶活力达到最高,原料质量配比为9∶1时糖化酶活力最高,约为1 607 U/g干基。

2.1.2 大曲蛋白酶活力测定

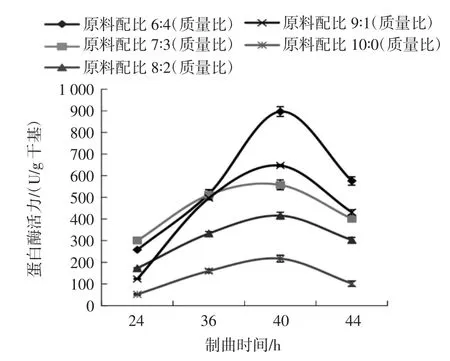

原料配比分别为 10 ∶0、9 ∶1、8 ∶2、7 ∶3、6 ∶4(质量比)制作大曲,测定制曲时间分别为24、36、40、44 h时的蛋白酶活力,结果见图2。

图2 不同原料配比对大曲蛋白酶活的影响Fig.2 The impact to activity of the proteinase of different raw material ratio

由图2可以看出,由不同原料配比制作的大曲的蛋白酶活力均在40 h时达到最高,此后出现下降。40 h时各原料配比的蛋白酶活力分别约为217、647、416、558、896 U/g 干基。因此,结合蛋白酶活力和糖化酶活力的比较结果确定制曲时间为40 h。

2.2 不同原料配比对甜面酱发酵基质的影响

2.2.1 理化指标的测定

传统的低盐固态发酵工艺,是基于微生物所分泌的各种酶系对原料进行水解和发酵。但是高盐环境影响了各种酶系对原料蛋白的利用和氨基酸的转化。本试验对比了不同比例的大豆分离蛋白粉的添加对发酵终端甜面酱基质的总酸和氨基态氮的影响。

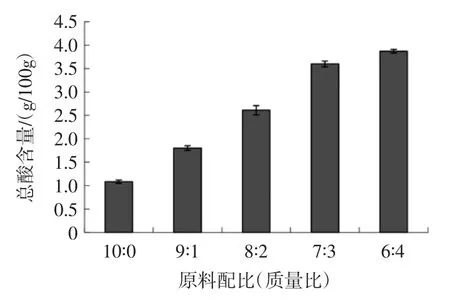

2.2.1.1 总酸含量的测定

在发酵过程中影响酱制品总酸含量变化最主要的原因是蛋白质经蛋白酶水解后生成含有羰基的多肽和氨基酸。发酵过程中总酸含量的变化趋势见图3。

图3 甜面酱成品基质的总酸含量Fig.3 The content of total acid of the finished sauce mash

由图3可以看出,原料质量配比10∶0、9∶1、8∶2、7∶3、6∶4制作的甜面酱基质发酵终端的总酸含量分别约为 1.15、1.85、2.70、3.49、3.95 g/100 g,随着大豆分离蛋白粉添加量的增多,甜面酱成品的总酸含量也随之增加。

2.2.1.2 氨基态氮含量的测定

蛋白质的水解是在蛋白酶的催化下,通过加水分解,使蛋白质中肽链断裂,最后生成氨基酸。作为蛋白质组成成分的20种氨基酸中所有的氨基酸都含有氨基,所以可以通过测定氨基态氮的含量,来反映蛋白质的水解水平,了解原料中蛋白质的利用率[4-7]。原料配比分别为 10 ∶0、9 ∶1、8 ∶2、7 ∶3、6 ∶4制作的甜面酱基质发酵终端的氨基态氮含量的测定结果见图4。

图4 成品基质的氨基态氮含量Fig.4 The content of amino nitrogen of the finished sauce mash

如图4所示,不同原料配比的甜面酱基质发酵终端的氨基态氮含量分别约为 0.65、0.79、1.13、1.75、1.94 g/100 g,随着大豆分离蛋白粉添加量的增多,甜面酱成品的氨基态氮含量也随之增加,各配比的成品甜面酱的氨基态氮含量均符合国家标准氨基态氮含量(g/100 g)≥0.3 g/100 g。

2.2.2 有机酸的测定

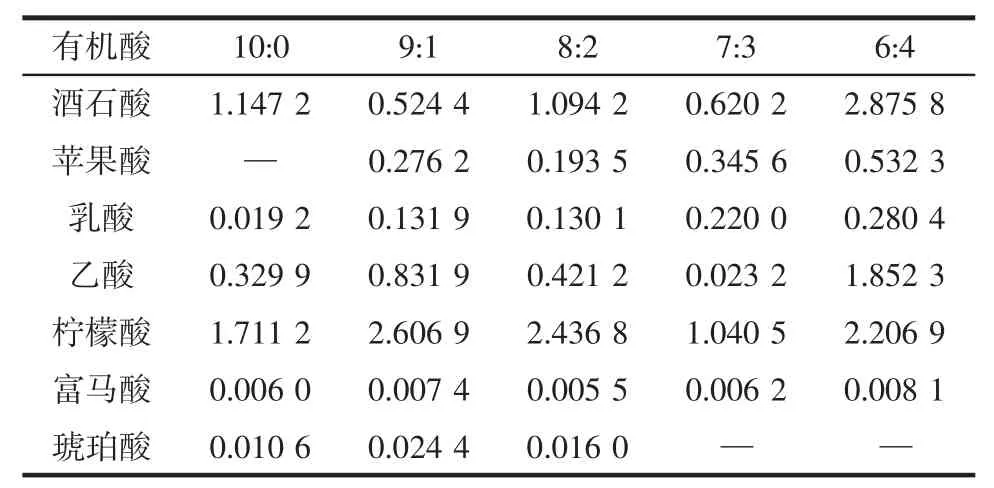

有机酸对酱制品呈香、呈味有较大的促进效果。如乙酸对酱制品的香气作出了较大的贡献,能显著改善酱制品的口感和风味[8]。有机酸本身具有滋味,同时是形成酯香味的基础[9]。9种有机酸混合标准溶液液相色谱图见图5,5个发酵组中有机酸含量的比较见表1。

由表1可以看出,原料质量配比(面粉:大豆分离蛋白粉)9∶1和8∶2发酵组均检出有机酸7种,9∶1发酵组的有机酸含量均较8∶2发酵组有优势,这几种酸是食物中主要酸味来源。10∶0、7∶3、6∶4发酵组均检出有机酸6种,随着大豆分离蛋白粉比例的提高,有机酸的种类并未增加,反而减少,此结果验证了此前的大豆分离蛋白粉添加量不宜过多的结果。

图5 9种有机酸的混合标准溶液液相图谱Fig.5 Chromatograms of mixed standard solution of nine organic acids

表1 5个发酵组中有机酸含量的比较Table 1 Content of the organinc acids in five kinds of essential matrix

2.2.3 挥发性风味物质的测定

5个发酵组检测到的挥发性风味物质种类及数量见表2,对其中各类风味物质的具体分析见表3。

表2 5个发酵组检测到的挥发性风味物质种类及数量分析Table 2 Species and quantity of flavor substance in the five kinds of essential matrix

表3 5个发酵组检测到的挥发性风味物质的分析Table 3 Analysis of flavor substance in the five kinds of essential matrix

续表3 5个发酵组检测到的挥发性风味物质的分析Continue table 3 Analysis of flavor substance in the five kinds of essential matrix

由表2和表3可知,原料配比为10∶0(质量比)发酵组共检测出挥发性风味物质22种;原料配比为9∶1(质量比)发酵组共检测出挥发性风味物质36种;原料配比为8∶2(质量比)发酵组共检测出挥发性风味物质27种;原料配比为7∶3(质量比)发酵组共检测出挥发性风味物质25种;原料配比为6∶4(质量比)发酵组共检测出挥发性风味物质19种。其中检出酯类物质种类最多的是9∶1(质量比)发酵组,其中独有的是苯甲酸苄酯,苯甲酸苄酯是无色油状液体,具有清淡的类似杏仁的香气,味辣。含醇类物质最多的是9∶1(质量比)发酵组,其中苯乙醇的含量也是最多,它具有清甜的玫瑰样花香,是我国规定允许使用的食用香料,常用于各类食品香精的制作。醛类物质在各发酵组中检出的种类数量相同,都是7种。在5个发酵组中都检出苯甲醛和苯乙醛,二者均为酱类制品中香气的关键组成部分。苯乙醛是一种具有浓烈的花香气的液体,具有类似风信子的香气,稀释后具有水果的甜香气,面酱中苯乙醛的比例高可以提高酱本身的香味。9∶1(质量比)发酵组检出的酸类物质种类最多,独有的酸类物质是2,3-二氢-1,1-二甲基-6-叔丁基-1H-茚-4-乙酸和庚酸,其中庚酸用于合成香料,比如庚酸酯类。异戊酸具有难闻的气味,对呼吸道和食道都会产生刺激。由表3可以看出,添加了大豆分离蛋白粉的发酵组中检出的庚酸含量比空白组检出的少。除空白组外,添加了大豆分离蛋白粉的发酵组中都检出了2-甲基戊酸,有草香气。检出的酚类物质种类最多的是9∶1发酵组,独有的愈创木酚有特殊芳香气味。

由以上试验结果分析可知,大豆分离蛋白粉的添加一定程度上改善了甜面酱基质的挥发性风味物质组成,当原料质量配比面粉:大豆分离蛋白粉=9∶1(质量比)时,显著地增加了挥发性风味物质的种类和数量。

2.2.4 感官评价结果

不同原料配比成品甜面酱基质感官评价见图6。

图6 不同原料配比成品甜面酱基质感官评价Fig.6 The sensory evaluation in essential matrix in different material ratio

由图6可知,采用九分嗜好评分法分别从色泽、酱香味、酯香味、醇厚感、回甜以及体态等方面来判定甜面酱基质的整体可接受度。对5个组别的基质进行感官评价,当面粉:大豆分离蛋白粉=9:1(质量比)时,在其他各项指标得分均不低于其他组别的情况下,醇厚感的得分尤为突出。而随着大豆分离蛋白粉比例的增加,甜面酱基质的各项指标得分均有所下降,尤其是醇厚感明显变差,体态和回甜也变差。结合大曲糖化酶活和理化指标测定结果可以得出,当面粉:大豆分离蛋白粉=9∶1(质量比)时基质的各项指标和感官评价结果均优于其他组别。因此可以确定,新型甜面酱的最佳原料配比为面粉:大豆分离蛋白粉=9∶1(质量比)。

3 结论

现在甜面酱的生产工艺方面的研究较少,因此生产工艺基本没有什么大的变化[10]。本研究采用在传统的甜面酱原料中添加大豆分离蛋白粉的方法,以低盐固态酱油发酵工艺为基础,通过优化工艺并对甜面酱成分进行分析研制一种新型的甜面酱。本文确定了最佳的制曲时间为40 h,最佳原料配比为面粉:大豆分离蛋白粉=9∶1(质量比)。以此原料配比制作的甜面酱基质发酵终端理化指标较好,酒石酸、乙酸、乳酸和琥珀酸含量较佳,挥发性风味物质的数量更多,感官评价综合得分情况较高。本文对甜面酱挥发性物质变化规律及影响因素的研究,有利于指导甜面酱生产工艺,更有利于深化甜面酱品质评价手段。

[1]杜连起.风味酱类生产技术[M].北京:化学工业出版社,2006

[2]董胜利,徐开生.酿造调味品生产技术[M].北京:化学工业出版社,2003

[3]许静,王锦辉.添加S酵母对牛肉酱基质的影响[J].中国酿造,2014,33(11):30-36

[4]何泽超.纤维素的酶水解及超声波对其加速作用的研究[D].成都:四川大学,2001

[5]李由.提高郫县豆瓣氨基态氮含量关键技术的研究[D].成都:西华大学,2010

[6]高长城,胡锐,李煜馨.大豆肽对增强体能的作用[J].大豆通报,2001(1):24

[7]候美珍,宋德贵,韦平英.时间及温度对腐乳毛霉生长及产蛋白酶的影响[J].广西师范大学学报,2004(5):97-100

[8]曹佳,王立钊.浅谈食品风味物质分析测定方法[J].农业工程技术·农产品加工,2007(6):19-22

[9]高秀芝,艾启俊,仝其根,等.传统豆酱和商品豆酱发酵过程中营养及理化指标动态[J].中国食品学报,2013(2):205-210

[10]任海军.几种调味酱的制作[J].农技服务,2001(2):39