2800 mm单机架铝合金板带冷轧机组研发

2018-03-06徐利璞魏志毅苏旭涛王悦晗

徐利璞,苏 明,魏志毅,苏旭涛,王悦晗

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

近年来国内重复引进了多条现代化的宽幅铝合金板带冷轧机组[1-3],尤其是 2 350 mm、2 800 mm这两个规格的轧机更是得到了市场的广泛青睐和推广。引进此类轧机需要投入巨额资金,并且后期维护费用昂贵。同时外方为了技术封锁,除了由国外部门进行设计外甚至将其制造部分也全部放在了国外制造厂。面对这种局面,急需制定宽幅铝轧制设备产业发展战略和国产化水平指标,打破技术垄断,在宽幅高精度铝合金板带冷轧方面进行国产化技术研发和推广[4-6]。

1 机组工艺布置

图1为单机架不可逆铝合金冷轧机组工艺布置。物流系统将铝卷从高架库或平面库运送至开卷机,并由开卷机进行开卷,带头经过转向夹送辊导向牵引、矫直辊进行矫直、分切剪切除不规则头部后,通过五辊张紧辊进入轧机,甩尾时除油辊对铝带尾部进行挤压除油,铝带经过板形辊后由卷取机进行卷取。甩尾轧制时张紧辊的上辊压下对铝带产生展平作用。分切剪还可对铝卷尾部进行分切剔除。

图1 单机架不可逆铝合金冷轧机组工艺布置

在转向夹送辊和板形辊下方装有张力计,分别对后张力、前张力进行测量。机前机后都装有测厚仪装置,测厚仪一般与测速仪一体化设计,对轧制前后的带材厚度和速度进行实时在线测量。出口的板形辊对轧后带材板形情况进行测量。上述仪器仪表是AGC、AFC和ATC控制系统的重要组成部分,为机组自动化控制提供基础。

除布置图中描述的设备及仪器仪表外,现代化的铝带冷轧机组还配备了自动化的物流系统(包括带卷托盘运输系统和套筒装卸运输系统)、具有轧前带头处理功能的准备站和具有轧后铝带表面检测功能的检查站等。

2 主要技术参数

2800mm铝带冷轧机组设计参数如下:

轧制品种 1xxx~8xxx

来料最大厚度 12 mm

带材宽度 1250~2650 mm

铝卷最大外径 φ2600 mm

铝卷内径 带套筒φ665 mm,

不带套筒φ610 mm

成品最小厚度 0.2 mm

工作辊尺寸 φ450/φ490 mm×2850 mm

中间辊尺寸 φ510/φ560 mm×3150 mm

支承辊尺寸 φ1300/φ1400 mm×2800 mm

中间辊窜辊量 ±150 mm

最大轧制力 30 000 kN

机组传动参数见表1、表2。

表1 CVC单机架不可逆冷轧机轧制带材参数

表2 CVC单机架不可逆冷轧机传动参数表

3 CVC控制技术

3.1 CVC曲线计算

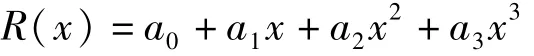

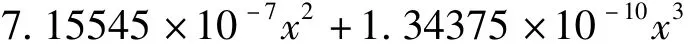

对于宽幅铝带的轧制多采用带辊型曲线的轧机进行轧制。辊型曲线即轧辊表面母线,可用轴向半径变化来表示。CVC曲线作为常用的辊型曲线,一般采用多阶多项式。热轧来料断面形状的不均匀性主要以二次成分为主,考虑到板形在轧制过程中的遗传性,辊型采用三次CVC曲线即可控制中浪及边浪问题。对于更为复杂的复合浪或四分之一浪,则需要采用五次甚至更高次的辊型曲线[7-8]。但随之带来控制模型复杂、控制难度增大的问题,甚至会引入更为复杂的板形问题。考虑到三次CVC曲线可以解决大部分板形问题,且其二次凸度控制能力与轧辊横移呈线性关系,使用效果良好,所以现场多采用三次CVC曲线。同时,考虑冷轧宽薄铝带对于辊型的敏感性,铝带六辊冷轧机多采用中间辊带CVC辊型、工作辊为平辊的轧制方式。三次CVC曲线方程为

式中,R(x)为轧辊辊身半径值,mm;x为沿辊身轴向坐标值,mm;a0为坐标原点辊径值,与辊径磨削量相关,mm;a1为一次系数,与轧辊辊径差及轴向力相关;a2为二次系数,取决于横移为零时等效凸度值;a3为三次系数,取决于等效凸度变化斜率。

其中[9],

式中,R(0)为x坐标为零时轧辊半径值,mm;B0为辊身有效工作长度,mm;ΔR为辊身最大允许半径差,mm;Cu为等效凸度上限,mm;Cd为等效凸度下限,mm;s0为轧辊最大窜辊量,窜辊量s范围为[-s0,+s0],mm。

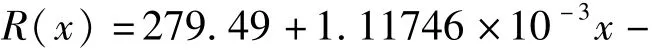

R(0)取值 279.49 mm,ΔR取值 0.62 mm,等效凸度上限设定为0.7 mm,下限设定为0.1 mm,将B0=3150,s0=150代入上述公式进行计算,得出CVC曲线方程为

3.2 CVC控制性能分析

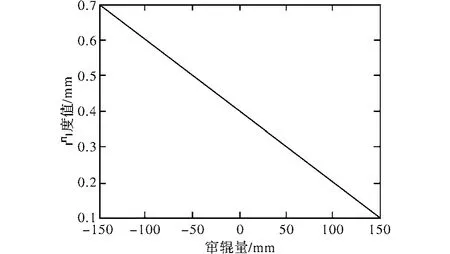

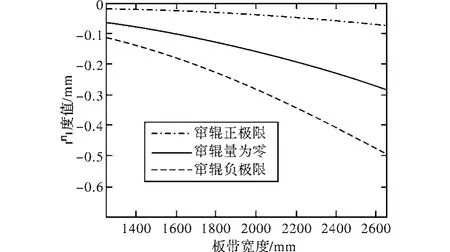

在CVC曲线方程的基础上,对其控制性能进行分析。图2为上下中间辊三次CVC辊型曲线,呈反对称布置,其最大辊径差来自辊身端部。图3为空载时不同窜辊量条件下的等效辊缝值,由图可知等效辊缝呈抛物线状,窜辊量对其影响十分明显。窜辊量由正极限向负极限调整时,等效辊缝中部逐渐变小,边部逐渐增大。图4为轧辊等效凸度与窜辊量关系曲线,由图可知两者呈线性关系,其斜率由凸度控制上下限范围及窜辊量共同确定。窜辊量150 mm时等效凸度为0.1 mm,窜辊量为-150 mm时等效凸度为0.7 mm,即每窜辊1 mm对应2μm的凸度控制量。图5为等效凸度沿辊身分布曲线,由图可知其呈抛物线状,窜辊量对其影响十分明显,直接决定了凸度控制范围,窜辊与辊型曲线的结合使得辊系拥有了连续可变凸度调节能力。图6为不同窜辊量条件下,可控制凸度与板带宽度的关系,可见其呈抛物线形状,窜辊正负极限对应两条曲线形成的“喇叭口”区间即为该CVC曲线的板形调节域,可见板带越宽控制效果越明显,而对于窄带无论怎么窜辊可改变的凸度范围十分有限。

图2 上下中间辊CVC辊型曲线

图3 等效辊缝

图4 窜辊量与等效凸度关系

图5 等效凸度沿辊身分布

图6 板带宽度与凸度控制关系

4 关键工艺技术

4.1 工艺润滑系统

现代化的铝带冷轧均采用全油工艺润滑系统,该系统向轧辊和铝带表面喷射加有添加剂的矿物油,在轧制过程中对轧辊表面及铝带进行润滑和冷却。控制系统根据板形仪检测到的板形情况,实时对精细冷却喷射梁、液压压下主油缸、弯辊系统以及中间辊横移系统进行综合控制,以达到控制带材板形的目的。工艺润滑系统主要包括净油输送站、污油过滤站、加热冷却装置、一二级过滤罐、排渣装置、喷射梁及管道等组成。工艺润滑喷射梁布置在轧机入口侧,包括一排上支承辊中间辊喷射梁、上下各一根工作辊精细冷却喷射梁,该梁有两排喷嘴,一排喷辊缝进行润滑,一排喷轧辊进行冷却。

4.2 轧制油雾回收技术

轧制油雾回收系统用于将轧机排烟罩收集的油雾中的轧制油进行回收利用。该系统主要由吸收塔、解析塔以及换热器等部件构成。首先轧制油雾以一定的温度和压力从吸收塔底部进入,上行穿过填料,高性能吸收液从塔顶落下与上升的油雾相融合,吸收液在填料表面形成油膜继续吸收油雾,塔底抽出的富液经循环泵抽出后经减压、蒸脱去除其中的微量水组分后,经换热器保持一定的温度重新进入吸收塔的中部以保证塔内气液充分交换,充分吸收净化后的气体作为废气从塔顶烟囱排出,富含轧制油的溶液从塔底排出进入解析塔。经解析塔分馏回收的轧制油经塔顶回到工艺润滑系统继续投入使用,塔底回收的吸收液经换热器和冷凝器返回吸收塔塔顶循环使用。

4.3 边部加热技术

铝带冷轧过程中存在“边部紧”现象,严重的边紧会产生边部裂纹,进而引起断带,十分影响生产效率[10]。老式的轧机通常采用降速或在线切边的方式处理边裂问题。现代高速冷轧机一般采用热油喷淋对工作辊边部进行加热(近年随着轧辊感应加热技术的成熟也逐步开始应用于铝带轧机轧辊边部加热),调整与带材边部接触部分辊身的辊型进而调整板形,能够有效消减边紧现象,减少裂边断带事故。该热油喷淋系统采用和工艺润滑系统一样的介质,其主要由加热站和喷射梁组成。系统所用两根喷射梁布置在工作辊入口侧,各有一排喷嘴,上梁安装在上辊精细冷却喷射梁的上方,下梁安装在下辊精细冷却喷射梁的下方。喷嘴根据生产铝带宽度设计在横梁的两端,其开闭根据轧制带材宽度进行控制。

5 结论

本文介绍了2 800 mm单机架不可逆铝合金板带冷轧机组的工艺布置,并对其主要传动参数进行了列表计算,阐明了三次CVC曲线的计算方法及其控制效果,其板形控制范围大、控制性能优越,同时还介绍了机组的工艺技术,对该类型轧机的设计开发具有一定的帮助和指导意义。

[1] 王祝堂.中国的铝带冷轧行业[J].铝加工,2012(02):23-25.

[2] 齐亚丽,王祝堂.改革开放30年:中国的铝带冷轧行业(1)[J].轻合金加工技术,2010,38(01):7-9.

[3] 王祝堂.中国罐料生产现状与展望[J].铝加工,2011(06):4-9.

[4] 刘静安,盛春磊,朱英.铝合金轧制设备国产化现状及发展趋势[J].轻合金加工技术,2015,43(01):8-14.

[5] 赵世庆.对我国铝加工产业发展战略的浅见与建议[J].铝加工,2006(03):1-6.

[6] 孙煜,盛春磊,刘静安,等.先进工艺装备是实现铝轧制强国的重要保证[J].轻合金加工技术,2015,43(02):16-21.

[7] 何伟.CVC辊型曲线模型开发及其辊系弹性变形研究[D].东北大学,2006.

[8] 李洪波,张杰,曹建国,等.五次CVC工作辊辊形与板形控制特性[J].机械工程学报,2012,48(12):24-29.

[9] 陈杰,周鸿章,钟掘.CVC四辊铝带冷轧机工作辊辊型设计[J].轻合金加工技术,2000,28(03):12-13.

[10] 苏鸿英.德国Lechler公司铝板带冷轧机轧制油热喷淋系统介绍[J].有色金属,2002(06):69-70.