成形速度对卷板机工作辊疲劳寿命影响的研究

2018-03-06王清河徐晓东周芳芳张天旭郭成伟王文龙

王清河,徐晓东,周芳芳,张天旭,郭成伟,王文龙

(1.承德石油高等专科学校工业技术中心,河北 承德 067000;2.承德石油高等专科学校石油系,河北 承德 067000)

0 前言

大型卷板机[1]广泛应用在重型机械行业,工作辊作为卷板机的关键成形部件,对卷制板材的精度和质量有着重要影响。工作辊在工作过程中受力复杂,在长期交变应力作用下容易产生疲劳失效[2],而工作辊制造成本高、装配困难,发生疲劳失效后不仅造成重大的经济损失,有时甚至造成重大安全事故。因此,对工作辊疲劳寿命的研究具有十分重要的理论价值和现实意义[3]。

影响工作辊疲劳寿命的因素[4]有很多:工作辊材质、成形压力、卷板厚度、工作辊转速、工人操作技术水平等[5]。本文通过有限元分析软件ABAQUS建立卷板成形的有限元模型,并将分析结果文件导入到疲劳分析软件FE-SAFE中进行工作辊疲劳寿命的计算,研究了不同工作辊转速对工作辊疲劳寿命的影响。

1 卷板成形有限元模型

本文研究的卷板机为大型对称式三辊卷板机,该卷板机工作区由一个上工作辊及两个下工作辊组成。上工作辊的上部和下工作辊的底部分散布置了支承辊。通常情况下,大型卷板机卷制的板材,厚度可以达到40 mm。

1.1 有限元分析软件ABAQUS

ABAQUS[6-8]为著名的有限元分析软件,尤其在非线性分析方面具有很大优势。ABAQUS具有强大的问题处理能力,不仅可以分析结构问题,而且还可以解决热传导问题以及热电耦合等复杂的工程问题。

ABAQUS具有三个模块:ABAQUS/CAE、ABAQUS/Standard和 ABAQUS/Explicit。ABAQUS/CAE为前后处理模块,ABAQUS/Standard可以解决线性和非线性问题,而ABAQUS/Explicit主要解决复杂的非线性问题。卷板成形过程中涉及到板材的非线性成形,因此,本文选用ABAQUS/Explicit求解器进行求解。

1.2 工作辊材料的选择

工作辊在卷板过程中受到复杂的交变[9]应力,容易发生疲劳失效,故工作辊材料的选择对其疲劳寿命有着重要影响。

本文选定40CrMnMo作为工作辊的材质,该材质经过调质处理后具有优良的综合力学性能[10],适合制造大截面的齿轮、轮轴、偏心轴等类似零件。该材料的近似疲劳寿命曲线(ε·-N曲线)如图1所示。

图1 40CrMnMo的ε·-N曲线

1.3 卷板成形有限元模型

使用ABAQUS自带的建模系统进行建模,图2为卷板成形的有限元模型,该模型由上、下工作辊和上、下支承辊以及板材组成。

有限元的核心思想是离散,故需要将模型进行网格划分[11-12],图3所示为卷板模型的网格划分示意图。经过软件统计,本模型共划分了440768个网格。

图2 卷板成形有限元模型

图3 卷板模型网格划分示意图

1.4 疲劳线性累积损伤理论[13-14]

材料或构件的疲劳寿命需要依据特定的计算准则,一般,当材料受到一个应力时,如果知道该材料的S-N曲线,对照曲线便可查得该材料的疲劳寿命。但通常情况下,构件往往受到两个或多个应力,此时就无法直接采用S-N曲线来计算其寿命。经过大量的科学研究,目前应用最广泛的是Miner理论,即线性累积损伤理论。该理论认为各级应力对材料的损伤比可以线性叠加,即

当各级应力损伤比之和为1时,材料发生疲劳破坏。

2 计算结果分析

2.1 等效应力和接触应力分析

为了研究在卷板过程中工作辊上的应力状态,分析了上、下工作辊在旋转一周过程中工作辊的应力分布。以卷板过程中某一时刻为例,图4为该时刻上工作辊的等效应力分布图。从图中可以看出,在卷板成形过程中,上工作辊与上支承辊接触处的应力最大,这是因为此处接触面积小、承受压力大,该处也为工作辊易发生疲劳失效的部位。图5为卷板某一时刻工作辊表面的接触应力沿轴向的分布图,从图中可以看出工作辊表面的接触应力存在两个峰值区,该区为支撑辊与工作辊的接触区,模拟结果与实际情况相符。

图4 卷板某一时刻上工作辊等效应力

图5 接触应力沿上工作表面轴向分布

2.2 等效应变分析

为了研究卷板过程中工作辊的应变状态,计算并分析了上、下工作辊在旋转一周过程中工作辊的应变分布。图6为工作辊旋转一周后上工作辊的等效应变分布图。从图中可以看出,在卷板成形过程中上工作辊的等效应变为0,说明该工作辊并未发生塑性变形。

图6 卷板结束时上工作辊等效应变

3 疲劳结果分析

为了研究工作辊转速对工作辊疲劳寿命的影响,分别对上工作辊转速为2.2 r/min、3.3 r/min、4.4 r/min、5.5 r/min时的卷板模型进行有限元分析,并将计算结果文件导入到FESAFE[15]中进行疲劳寿命分析。通过分析,得到了工作辊疲劳寿命与工作辊转速的关系。

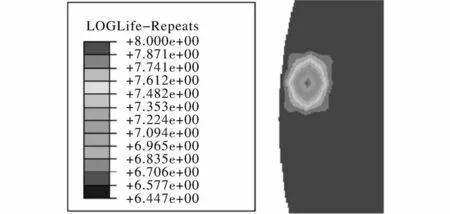

图7为上工作辊转速为2.2 r/min时,上工作辊的疲劳寿命云图,从图可以看出工作辊的疲劳寿命为107.48转,且最低寿命点出现在工作辊与支承辊接触区。假设工作辊一天的工作时间为20个小时,一年工作250天,则该转速条件下上工作辊理论上可以工作45.7年。

图7 上工作辊转速为2.2 r/min时的疲劳寿命

图8 为上工作辊转速为3.3 r/min时,上工作辊的疲劳寿命云图,从图可以看出工作辊的疲劳寿命为107.14转,最低寿命点出现在工作辊与支承辊接触区。按照卷板机的工作量,则该转速条件下上工作辊理论上可以工作13.94年。

图8 上工作辊转速为3.3 r/min时的疲劳寿命

图9 为上工作辊转速为4.4 r/min时,上工作辊的疲劳寿命云图,从图可以看出工作辊的疲劳寿命为106.447转,按照卷板机的工作量,则该转速条件下上工作辊理论上可以工作2.05年。

图10为上工作辊转速为5.5 r/min时,上工作辊的疲劳寿命云图,从图可以看出工作辊的疲劳寿命为105.907转,按照卷板机的工作量,则该转速条件下上工作辊理论上可以工作0.49年。

经过计算分析,无论采用何种转速,下工作辊都没有发生疲劳失效。

图9 上工作辊转速为4.4 r/min时的疲劳寿命

图10 上工作辊转速为5.5 r/min时的疲劳寿命

通过以上分析,可以看出,随着工作辊转速的提高,其疲劳寿命逐步降低,这是因为,工作辊转速越高,工作辊磨损越快,越容易产生裂纹,在长期的交变应力下更容易发生疲劳失效[16]。

根据以上计算,分别以上工作辊转速和上工作辊对数疲劳寿命为横、纵坐标轴,将以上计算结果总结为上工作辊疲劳寿命-转速关系图,如图11所示。

图11 工作辊疲劳寿命-转速关系图

从图中可以看出,随着上工作辊转速的增加,工作辊疲劳寿命逐步降低,这是由于转速越快,工作辊磨损加剧,导致疲劳寿命降低。

4 结论

(1)在卷板过程中,卷板模型的最大等效应力出现在上工作辊与支承辊的接触处,该处也是工作辊疲劳寿命最低的区域。

(2)分别计算了上工作辊转速为2.2 r/min,3.3 r/min、4.4 r/min、5.5 r/min条件下上工作辊的疲劳寿命,按照相应的工作量计算出了工作辊的工作年限,在各转速下,上工作辊分别可以工作45.7、13.94、2.05、0.49年。

(3)根据计算结果,总结出上工作辊疲劳寿命-转速关系图。从图中可以看出,随着工作辊转速的增加,工作辊疲劳寿命逐步降低。因此在实际生产中,应当合理控制工作辊的转速,以提高工作辊的疲劳寿命。

[1] 陈兰,张新洲,孙宇,等.大型船用卷板机卷板成形过程的数值模拟[J].锻压技术,2011(05).

[2] 刘建红,王炜,姜德鹏,等.支承辊淬硬层条带状疲劳裂纹的扩展动力研究[J].大型铸锻件,2016,(04):6-11.

[3] 陈显望.3500 mm轧机支承辊辊型曲线的有限元研究及疲劳寿命分析[D].秦皇岛:燕山大学,2016.4-6.

[4] 郎志超.轧辊疲劳裂纹扩展的有限元方法模拟[D].包头:内蒙古科技大学,2012.

[5] 秦晓峰.大型锻钢支承辊接触疲劳机理研究及修磨参数优化[C].沈阳:东北大学,2014.5-7.

[6] 龚学鹏.三维曲面板类件的多点滚压成形研究[D].长春:吉林大学,2014.

[7] 孙廷廷.基于ABAQUS的多点成形参数化分析平台的设计与验证[D].哈尔滨:哈尔滨工业大学,2015.

[8] 王安源.加筋板柔性成形工艺数值模拟研究[D].长春:吉林大学,2013.

[9] 渠彬,朱世根,顾伟生.轧辊失效方式及其原因分析[J].山东冶金,2005,27(01):31-33.

[10] 李泰,赵燕,卢栋.铁道车辆缓冲器用40CrMnMo钢的研制开发[J].山东冶金,2015,37(03):7-8.

[11] 陈锡栋,杨婕,赵晓栋,等.有限元法的发展现状及应用[J].中国制造业信息化,2010,39(11):6-11.

[12] 马腾.自由曲面网格结构的网格划分技术研究[D].杭州:浙江大学,2015:3-4.

[13] 方红荣,武园浩,许光,等.基于损伤累积理论的气瓶正弦振动疲劳分析[J].压力容器,2016,(33):30-31.

[14] 沈彩瑜,米彩盈.重载电力机车车体强度和刚度研究[J].计算机仿真,2014,31(02):233-234.

[15] 杨庆乐.基于ANSYS/FE-SAFE的强夯机臂架疲劳寿命分析[D].大连:大连理工大学,2009.

[16] 寇菊荣,杜志杰,张国正,等.G105钻杆刺穿原因分析[J].热加工工艺,2016,45(08):256-261.