GCMT2500大型复合数控机床再制造技术应用

2018-03-06于海峰田国富

于海峰,田国富,王 涛

(沈阳工业大学机械工程学院,辽宁 沈阳 110870)

0 前言

我国是世界最大的机床消费市场,保有量达800多万台,役龄10年以上的机床达200多万台,按照国际通用的3%的年机床报废淘汰率计算,每年将有20多万台机床报废,约占每年我国新机床产量的一半。据估计,仅在“十二五”期间,我国将有100多万台机床面临各种形式的报废。

对于废旧机床来说,其钢铁材料价值和机械零部件的制造成本价值等附加值较大,具有较高的回收利用价值。在此背景下,我国部分机床厂专门成立了再制造部门,专业从事机床再制造业务,利用先进的设计水平、再制造工艺、调试及检测技术,向客户提供完善的设备再制造服务。然而,机床类型不同,其再制造过程和再制造方案也具有差异性,本文的大型机床的再制造流程和再制造方案,为其它类似机床的再制造提供参考。

1 GCMT2500大型数控机床

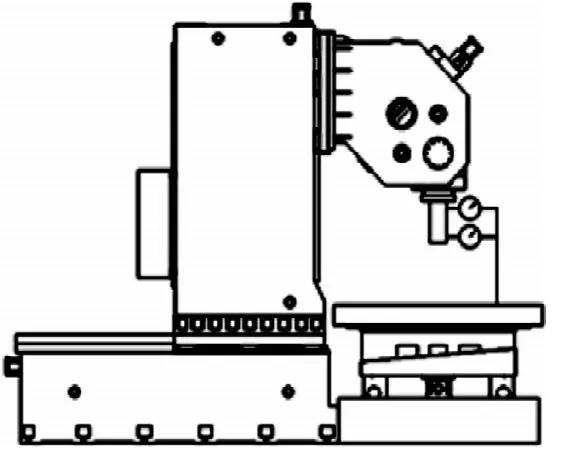

本文中的机床是由沈阳工业大学机械工程学院自主研发的六轴五联动GCMT2500复合式数控机床,其结构简图如图1所示,主要用来生产直径2 500 mm的大型螺旋锥齿轮,机床包含X、Y、Z、A、B、C六个轴,其中X、Y、Z是移动轴,A、B、C是旋转轴,是一台复合加工机床,齿轮的体积庞大加工相对困难,年产量大约为10个,所以机床承载着很大的加工压力。

图1 GCMT2500大型数控机床

再制造技术就是让老旧的产品重新获得使用价值,焕发生命活力的过程。采用专门的工艺和技术,以旧的产品为毛坯,在原有制造的基础上进行一次新的制造,而且重新制造出来的产品无论是性能还是质量都不亚于原先的新品。如今由于机床服役时间较长,现有机床己经不能满足产品加工要求,现需对旧的机床进行再制造。机床的基本信息见表1,再制造信息见表2,机床加工的技术参数见表3。再制造机床的大致要求如下:利用激光熔覆技术再制造机床主轴,采用直线滚动导轨代替原有的滑动导轨;电气系统设计全新的电气控制系统。

表1 机床基本信息

表2 再制机床信息

表3 机床技术参数

2 再制造方案的设计

2.1 主轴的再制造设计

机床主轴是机床最重要的零部件之一,主轴带动着刀具一起旋转,扭矩通过主轴从电机传到刀具上,刀具再与工件接触进行切削加工,由于作用力与反作用力的关系,工件与刀具产生的力最终都反映在了机床的主轴上。机床主轴在加工过程中不停地接受冲击,由于长期的使用主轴表面会产生着缺陷与磨损,从而影响到被加工件的精度与质量。因此再制造主轴要考虑到刚度、耐磨性、抗冲击性能等因素,本次主轴的再制造保留原有的机床主轴结构,因为原有的机床主轴结构有着较好的刚度,保留原有的机床主轴结构,为了提高机床主轴的耐磨性和抗冲击性能,对机床采用激光熔覆的再制造工艺对机床主轴进行再制造修复。

2.2 导轨的再制造设计

导轨为支承和引导运动构件沿着一定轨迹运动的零件,导轨同样是机床极其重要的零部件,机床的加工精度与导轨精度有着密不可分的联系,在小批量生产的精密机床生产加工过程中,整个机床加工大约40%的工作量都是由导轨完成的,而且,导轨一旦损坏,在维修层面上会面临着不小的困难,在再制造过程中将废弃机床原有的滑动导轨,而全部采用直线型滚动导轨。

该机床采用的滚珠丝杠副的传动方式,并且每个工作台都有单独的伺服电机进行驱动,电动机轴和丝杆之间通过高精度联轴器联接,使得进给系统具有较高的传动精度和传动刚度,并大大简化了传动机构。滚珠丝杠采用“固定-游动”的安装方式,一端由一对轴承约束轴向和径向自由度,另一端由单个轴承约束径向自由度,负荷由一对轴承副承担,游动的单个轴承能防止悬臂挠度,并消化由热变形产生的应力,此形式结构较简单,效果良好,应用广泛。在再制造过程中对整个进给系统进行拆卸,检测电机的使用性能,更换滚珠和螺母以及固定端的轴承,同时也要作好对滚珠丝杠副的使用防护,由于长期的磨损丝杠的尺寸和精度会受到影响,在修复之后可以满足使用要求无需更换全新的丝杠。

2.3 液压系统的再制造设计

对旧机床的液压系统进行检测,筛选出损坏程度较大的管路、阀体、过滤装置等,对于这些损坏程度大的零部件进行更换,更换时尽量保持原来机床零部件的规格,保留损坏程度较小的零部件继续使用,以保证整体液压系统的运转平稳。该大型数控机床中液压系统来完成一些辅助的功能如:平衡机床的运动部件、机床整体防护装置的自动开关、工作台的夹紧与松开及其自动交换、工件的自动夹紧与松开等。采用液压系统对被加工件进行装夹,不但提高了装夹的可靠稳定性,还提高了工作效率降低了劳动强度,使得工件辅助的装夹时间大幅度减少。

大型齿轮工件与刀具在整个加工过程中连续的摩擦,难免会产生大量的热,如果这些热量不能及时的被消除,就会使工件变形,还会影响到工件的精度甚至工件表面的质量,在切削过程中通常会加注冷却液,冷却液有提高工件表面质量、减小刀具的磨损、冲洗废料等作用,冷却系统是大型数控机床重要的组成部分,得以广泛的应用。所以在再制造过程中,先要对机床的冷却系统进行拆卸清洗,再彻底地检查整个机床的冷却系统,检测冷却系统零部件是否能够继续使用,一些老旧严重的冷却系统零部件需要及时更换,以确保在实际的生产加工中冷却系统能够可靠正常的运转,冷却液供给充足。

良好的润滑系统可以减小机床零部件在工作时候的磨损,可以有效的延长机床的使用寿命。数控机床上常用的两种润滑方式为油脂润滑和油液润滑,油脂润滑主要用于数控机床的主轴支承轴承、滚珠丝杠支承轴承及低速滚动线导轨的润滑;油液润滑主要用于高速滚动直线导轨、贴塑导轨及变速齿轮等的润滑。该大型数控机床采用的是递进式油液润滑系统,是将一定量的润滑油按规定顺序、逐个输送到润滑点的系统,该系统有着注油量准确和系统的工作状况可由分配器指示杆指示的特点,若发生堵塞,控制器会立即报警。在整个再制造过程中,要对整个润滑系统进行拆卸清洗与检测,检测供给油泵和油路,清洗供给油管,保证油路畅通,如果有影响润滑系统正常使用的零部件需要更换,如果可以正常使用的则可以保留。

该大型数控机床的液压系统,冷却系统和润滑系统使用了大量的管路,为了防止油液的泄漏,还使用了大量的密封圈,而密封圈的主要材质为橡胶;整个机床涉及的电气系统的电线都会出现老化的现象。这些零部件都属于易损耗品,在一段的使用后都会损坏,如果不及时更换可能会影响机床的整体稳定性,甚至会导致生产安全问题,所以在再制造的过程中应该对这些零部件全部更换。

3 拆卸方案的设计

拆卸就是在产品或者部件上有规律地拆卸下来可以再利用的零部件,在此过程中还要保证不能对该零部件造成损坏,拆卸有着经济性和不确定性两大特点,随着拆卸程度的进行,可以回收再利用的零部件数量增加,相应的对其废弃的费用减少了,但是拆卸花费的时间和费用增加了,其中的关系如图2所示;拆卸后的零部件的结构与其原先的结构可能会大有不同,在零部件使用的过程中会存在如老化、腐蚀、变形和发生位移等变化,就会给拆卸过程带来很大的困难,这些问题就是不确定性的问题。

在整个机床的再制造过程中必须要对机床的原先的零部件进行拆卸,有规律的对大型数控机床进行拆卸以提高效率降低成本,减少劳动力,根据不同的目的可以有三种拆卸的方式:

(1)将整个机床进行拆卸,最后得到机床单独的零部件。

(2)对机床进行部分的拆卸。

(3)机床指定零部件进行拆卸,这样的零部件一般都有着很大的再利用价值。

图2 拆卸成本与利润关系图

该机床再制造中的拆卸流程如图3所示。

图3 拆卸流程图

4 清洗工艺的制定

清洗工艺是再制造过程中一个必经的环节,机床由于长期服役产生了大量的污渍,时间越长污渍积累越多,这些污渍有可能会影响机床的精度甚至会影响机床的正常使用,所以这些污渍必须清除。清洗大体可分为物理方法和化学方法两种,根据不同的污渍类型和不同的机床零部件材质使用不同的清洗方式,从而恢复机床原有的光洁度。

机床再制造会用到原有的机床零部件,在再制造之前都会对准备再制造的零部件进行评估,筛选出可以进行再制造的机床零部件,对这些可以进行再制造的零部件进行拆卸和清洗。常用的清洗方式有吹、擦、烘焙、化学试剂、超声波等,吹和洗都需要人工来完成,这样不但耗费大量的时间,而且效率低劳动强度大;使用化学试剂清洗虽然会加快清洗的速度,但是会存在着安全的隐患,也可能发生事故。近几年来,再制造产业得到不断地重视清洗工艺也不断发展与改进,该清洗过程采用全新的清洗工艺,大大提升了清洗效率的同时也降低了对环境的污染,其流程如图4所示。

图4 清洗流程图

5 再制造的具体实施

5.1 机械部分

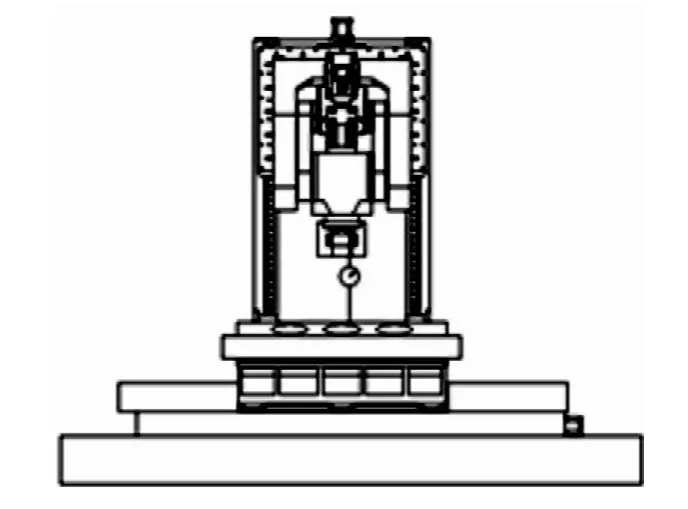

(1)主轴的再制造。该机床在设计之初,为了使主轴部位的机构更紧凑、重量更轻、惯性更小、噪音更低,采用电主轴作为机床的动力源,电主轴内的各个零部件联系都非常的紧密,若其中的零部件存在损坏,将会影响整个电主轴的运行,所以为了保证电主轴正常使用,再制造过程中对损坏的电主轴零部件给予更换。对电主轴进行拆卸,电主轴装配结构如图5所示,使用激光熔覆技术修复其内部主轴,更换轴承用的是角接触球轴承,可同时承受径向负荷和轴向负荷。

图5 电主轴装配简图

激光熔覆技术是利用高功率激光束经光学元件聚焦得到极高的能量密度,瞬间将基体表面熔化,同时使预置或与激光束同步自动送至基体表面的合金粉末完全熔化,获得与基体冶金结合的致密覆层。激光熔覆技术可以达到设计的预期目标,有利于节约成本、降低资源和能源消耗,减少环境污染。

(2)导轨的再制造。拆卸机床原有的滑动导轨,对机床的三个进给轴全部更换为滑动导轨,直线滚动滑轨是由钢珠在滑块与滑轨之间作无限滚动循环,使得负载平台能沿着滑轨轻易的以高精度作线性运动,直线滚动滑轨的摩擦系数仅仅为传统滑动导轨的1/50,使之能轻易达到微米级的定位精度,而滚动导引的磨耗非常小,故机床能长时间维持精度;传统的滑动导轨无法避免会因润滑油逆流作用造成平台运动的精度不良,导致轨道接触面的磨损;不像滑动导轨在平行接触面方向可承受的侧向负荷较轻,易造成机台运行精度不良。滚动导轨是在导轨工作面之间安装滚动体,其原理与滚珠丝杠的工作原理类似,使两导轨面之间形成的摩擦为滚动摩擦,直线滚动导轨在目前的导轨中较为流行,直线滚动导轨主要由导轨体、滑块、滚珠、保持器、端盖等组成。

该文选用的是台湾HIWIN的HG20系列精密级(P)直线滚动导轨,X、Y、Z三个进给轴全部采用2导轨6滑块的配置形式和两支导轨和滑块的配置方式如图6和图7所示。

图6 滑块的配置形式

图7 导轨和滑块的配置方式

5.2 电气部分

原有的机床电气系统使用时间较长,故障率较高,稳定性能差,并且存在着安全隐患,已经不能满足生产的需求,要对机床的电气系统实施再制造,电气系统和机床布线都需要重新设计和配置。电气再制造方案主要包括电气控制系统、主轴电机控制、检测与反馈装置和机床布线、电气控制原理图等。控制系统采用全新一代的HEIDENHAIN TNC620数控系统,其性能稳定,有着出众的控制性能,可以完成各种各样复杂的加工要求;机床的每一个进给轴上均采用独立的伺服电动机单独驱动,加装位置检测器件直线型光栅尺HEIDENHAIN LB382C作全闭环控制;机床的所有线束都要按照设计好的结构进行布线。

6 再制造机床的精度检验

为了保证再制造后机床的精度,需要对其进行精度的检验,包括静态时的几何精度和动态时的切削精度。机床的主要零部件如主轴和导轨的几何形状和尺寸精度综合体现了机床的静态精度;利用机床加工完成的工件体现了机床的动态精度,工件的质量越高说明机床的装配精度和定位精度越好。

(1)主轴的轴向窜动。如图8所示主轴的轴向窜动的测量方法,对机床的主轴的轴向窜动检测时,在工作台或者是床身上固定千分表,调整千分表,把千分表的触头直接接触被测量主轴的最外端面,缓慢的旋转机床主轴同时观察千分表的读数,把千分表读数变化的最大值和最小值记录下来,待最后测量完成,对测量的数据进行整理,将最大的数据减去最小的数据的差,就是该主轴的轴向窜动,实际测量得到的值为0.003mm。

图8 主轴的轴向窜动检验简图

(2)主轴的径向跳动。如图9所示主轴的径向跳动的测量方法,对机床的主轴的轴向窜动检测时,是通过千分表检测标准测试棒来检测主轴的径向跳动,事先准备一个由于检测的标准测试棒,安装在主轴的内孔上进行检测,需要注意的是一定要保证测试棒的外圆与机床主轴的内孔同心,否则会影响到检测的结果。标准测试棒的一段插入机床主轴内,是按照主轴内孔锥度来进行磨削的,另一端留在外部用于精度检验,把千分尺固定在工作台上,调整千分表,使得千分表的触头与测试棒圆柱表面接触,缓慢的旋转机床主轴同时观察千分表的读数,把千分表读数变化的最大值和最小值记录下来,待最后测量完成,对测量的数据进行整理,将最大的数据减去最小的数据的差,就是该主轴的径向跳动,上方一端的径向跳动为0.003mm,相距300 mm的下一端的径向跳动为0.009 mm。

图9 主轴的径向跳动检验简图

(3)导轨的精度检验。机床有X、Y、Z三组导轨,如图10所示将千分表通过表架固定在机床主轴上,在工作台上放置一个精密测量平尺,平尺上下两个面均为测量的基准面,调整千分表使得表针直接接触平尺的上表面,缓慢的移动X轴的导轨,同时观察千分表的读数,把千分表读数变化的最大值和最小值记录下来,待最后测量完成,对测量的数据进行整理,将最大的数据减去最小的数据的差,该差值就是X轴导轨的直线度误差为0.01 mm。同样测得Y、Z轴导轨直线度误差分别为0.009 mm和0.008 mm。

图10 X轴精度检验简图

(4)制造产品的检验。对旧机床进行再制造的目的就是使得废旧的机床重新焕发活力,使得其性能恢复甚至超越全新的机床,最终的目的是实现产品的加工与满足生产的需求,利用再制造后的大型数控机床进行加工,对其加工的工件进行检验,通过产品的品质来衡量再制造机床的综合性能,螺旋锥齿轮的三维模型和加工产品如图11和12所示,加工零件的检验如表4所示。

图11 螺旋锥齿轮的三维模型

图12 螺旋锥齿轮产品

表4 加工零件的检验

7 结论

再制造后的机床如图13所示,本文介绍了大型机床再制造的基本过程,论文结合实际进行再制造的应用,对再制造机床的各项精度进行检验均符合国家标准,最后得出结论本次再制造机床的过程实施达到预期的目的,为日后机床的再制造研究奠定的良好的基础。

图13 再制造后的GCMT2500大型数控机床

[1] 曹华军,张潞潞,杜彦斌,等.面向资源重用的再制造定制设计关系优化配置模型及应用[J].机械设计,2010,27(05):77-81.

[2] 李猛,弋景刚,王家忠.机床数控化改造的主要模式和关键技术研究[J].机床与液压,2011(14):37-40.

[3] 张雷,刘志峰,杨明,等.基于解释结构模型的产品零部件拆卸序列规划[J].计算机辅助设计与图形学学报,2011,23(04):667-675.

[4] 刘光复,刘志峰.绿色制造[M].北京:中国科学文化出版社,2003.

[5] 徐滨士.再制造与循环经济[M].科学出版社,2007.

[6] 伏利芝.如何自行检测数控机床精度[C].届粤港机电工程技术与应用研讨会暨梁天培教授纪念会文集,2008.

[7] 韩玉勇,鲁俊杰,李剑峰,等.基于激光熔覆的车床主轴再制造[J].中国表面工程,2015,28(06):148-153.

[8] 赵忠敏.机床各系统部件的再制造实践[J].中国设备工程,2010(10):17-19.

[9] 吉小超,张伟,于鹤龙.面向制几点产品再制造的绿色清洗技术进展[J].材料导报.2012,114-117.

[10] 史家迎.基机床再制造技术研究[D].济南:山东大学,2009.

[11] 王明仁.C616车床再制造的研究[D].大连:大连理工大学,2012.