燃煤锅炉空气预热器传热元件生产线

2018-03-06李剑锋

李剑锋

(上海西重所重型机械成套有限公司,上海 201900)

0 前言

燃煤锅炉空气预热器的作用是将锅炉排出的450℃高温烟气在其内与空气热交换,使空气预热到150℃左右,从而达到降低锅炉排烟温度,提高进风通道热风温度的预热作用,从而提高锅炉的热交换性能,达到节能效果。传热元件是空气预热器的关键部件,其质量直接影响换热性能,因此,传热元件的生产非常重要,本文比较了三代生产线的工艺流程和全自动化控制系统。

1 空气预热器及传热元件

目前电站燃煤锅炉较常采用的是受热面回转式空气预热器(图1),这种预热器的工作原理是:预热器转子部件由数以万计的传热元件(图2)组成,这些传热元件两片一对几十对一组装在元件包(图3)内,当预热器缓慢旋转,锅炉尾部烟道中的高温烟气通过内部的传热元件将进入锅炉前的空气预热到一定温度,烟气和空气逆向交替流经空气预热器。传热元件在烟气侧吸热,在空气侧放热。进气温度提高19℃,锅炉效率大致提高1%,可节约标煤7 200吨/年。

图1 空气预热器

图2 传热元件

图3 传热元件包

空气预热器中的传热元件的质量直接影响换热效率。传热元件本身几何学上较小的误差也会造成预热器换热能力的较大差异,因此,在制造传热元件时对单块传热元件的几何尺寸及波形,以及成对传热元件之间内部组合尺寸的公差控制都有严格的要求。

回转式空气预热器是圆柱形状,图4所示是回转式空气预热器7.5°角框架内填充的传热元件包,有A~E五种规格,每个规格是两个直角梯形包拼合成型,360°回转体各种规格需48组96个包拼合而成。

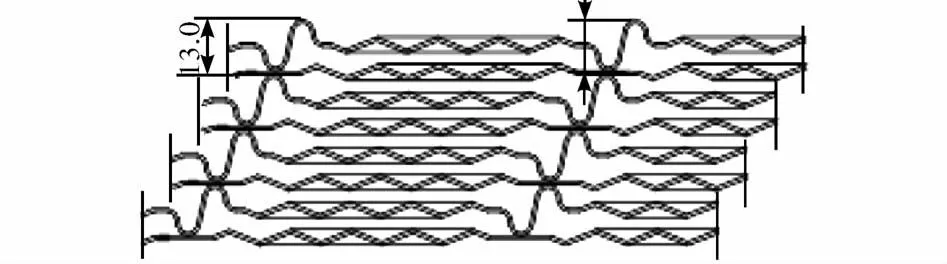

空气预热器传热元件根据使用的工况分热端、冷端、脱硫脱硝等几大类,传热元件的花纹及配对板的组成要求一般分为5种形式,为满足工艺要求,传热元件生产线的运行方式有单张板剪切、双层板剪切、对波峰剪切;装包方式有传热元件与平板组成一对(上、下两块板)、有两个不同波形的板组成一对、有上一块板的波峰对着下一块板的平直部分的位置要求。如图5所示是上下两块配对板型一样的对波峰形式,图6为上下两块配对板型不一样的对波峰形式。

图4 空气预热器7.5°角传热元件包布置

图5 上下传热元件板型相同时的重叠

图6 上下传热元件板型不同时重叠

对波峰剪切的传热元件装包示意图,奇数板波峰对齐,偶数板波峰对齐,如图7所示。

图7 对波峰传热元件包

由于锅炉空气预热器的规格很多,传热元件包的尺寸也很多。传热元件生产线涵盖的范围很广,要满足轧制钢卷宽度范围300~1 500 mm,剪切长度范围110~1 500 mm、厚度范围0.5~1.2 mm的全部功能需求,为此,传热元件生产线也在逐步完善、改进和发展。

2 第一代传热元件生产线

2006~2008年,上海西重所重型机械成套有限公司开发了第一代传热元件自动生产线,其工艺流程图如图1所示。该生产线的特点是先在开卷平板上轧制花纹,花纹板经磁性输入工作台送入剪板机,设置在剪板机后部的定长装置上的检测传感器发出信号,来控制生产线减速、停止并按预设的长度剪切。

图8 第一代传热元件生产线工艺流程图

传热元件的参数是通过触摸屏输入,经控制系统计算,输出每块传热元件长度,定长装置按计算的传热元件长度控制伺服电机运行并带动检测传感器移动,剪切的板长精度是±1 mm,每分钟剪切20次以上。这一代生产线能完成全部5种板型的生产,但在对波峰剪切生产时有修剪过程,除常规的定长剪切过程以外,每剪一块板后都需要增加找波峰修剪的过程,产生很多废料,材料利用率不高。

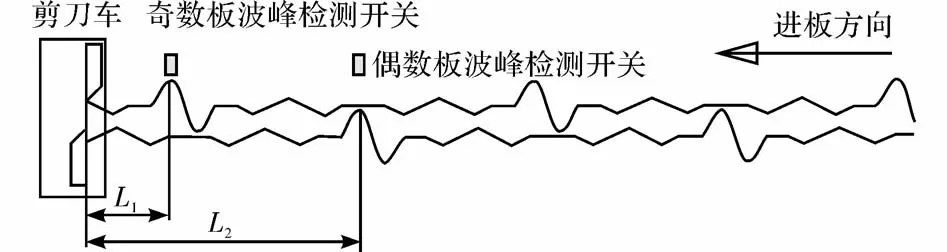

传热元件对波峰传感器工作示意图如图9所示。对波峰过程:

(1)正常定长剪切。磁性输入工作台启动,板进入剪板机,定长检测传感器发出信号,进料工作台停止,剪板机剪切。定长检测传感器移动到下一张板长度位置;

(2)奇数板对波峰修剪。磁性输入工作台启动,板进入剪板机,奇数板对波峰传感器有信号,进板停止,剪刀车剪切,把多余的长度修剪掉,使这块奇数传热元件第一个波峰与板边的距离为L1;

(3)正常定长剪切。磁性输入工作台启动,板进入剪板机,定长检测传感器发出信号,进料工作台停止,剪板机剪切;

(4)偶数板对波峰修剪。磁性输入工作台启动,板进入剪板机,偶数板对波峰传感器有信号,进板停止,剪刀车剪切,把多余的长度修剪掉,使这块偶数传热元件第一个波峰与板边的距离为 L2。

图9 传热元件对波峰传感器工作示意图

一个传热元件包约150块传热元件按奇数、偶数叠起来装包后如图7所示。每一块传热元件都必须修剪掉板头超出L1或L2的长度。经计算,这种对波峰方式有18%左右的材料浪费,如果对波峰检测传感器的测量正确率或灵敏度低,漏波峰,造成的浪费将更大。

3 第二代传热元件生产线

2012年,上海西重所重型机械成套有限公司开发了第二代传热元件生产线。该生产线的特点是把轧机布置在生产线最末端,即先定长剪切平板,后轧制波纹,不需要修剪废边,相较第一代生产线,可以节省因对波峰修边浪费的18%材料。生产线产量按3 000吨/月计算,一个月节省原材料54 t。传热元件对波峰剪切轧制新生产工艺及设备获得了2项发明专利。

3.1 第二代传热元件轧制生产线组成

如图10所示,第二代传热元件生产线的工作过程:开卷机1放料→校平机2→检测3(速度匹配)→输入工作台4→高速剪板机5→输出工作台6→对中矫正定位输送装置7→传热元件轧机8。在输出工作台上安装有定长检测传感器,定长检测传感器根据设定的剪切长度自动移动到所需位置,钢板送到定长检测装置的减速传感器后,输入工作台减速运行;钢板送到定长检测装置的停止传感器后,输入工作台停止运行,高速剪板机剪切钢板,定长平板剪切完成。平板送入对中矫正定位输送装置,依靠输送装置上的气动夹子,夹住平板喂入轧机入口。

图10 第二代传热元件生产线工艺流程图

3.2 对波峰先剪后轧的工作要点

(1)传热元件长度计算。把一包传热元件的长度根据工艺图纸要求通过触摸屏送入控制系统中并保存,每包可以设置20级不同的斜率,每级输入第一块板长度L1、最后一块板长度L2、块数N,第n块传热元件的长度即为Ln=L1+(L2-L1)/N。可以储存10套包的传热元件规格数据。

(2)展开平板的计算。因要考虑整块传热元件中有包含几个高波峰,高波峰和低波峰展开长度系数有区别,计算出来的平板剪切长度并不是有规则的递增关系。

先剪后轧的关键是:何时将传热元件喂入轧机,使轧制的传热元件奇数板第一个波峰离板边L1mm,偶数板第一个波峰离板边L2mm,装入包后奇数波峰、偶数波峰分别对齐。

由于钢板的厚度不同,延展性也不同,轧机上下轧辊的间隙波动等因素,都会影响传热元件成品的长度换算到平板的长度值,考虑到这些不稳定因素,因此,在触摸屏上有一个参数修正画面,如图11所示,由用户根据实际测量值修正计算系数。

图11 参数设定修正系数画面

4 第三代传热元件生产线

2016年,上海西重所重型机械成套有限公司开发了第三代传热元件生产线。该生产线与前两代生产线不同:两层板单独送料、分层剪切。既可以用剪板机前送料皮带计算长度定长剪切,也可以用剪板机后定长装置的激光传感器检测长度定长剪切;既能剪切直角梯形包传热元件板,也能剪切等腰梯形包传热元件板;上、下两层既可以剪切同长度同宽度传热元件板,也可以剪切不同长度不同宽度的波纹板;生产线既能单层工作,也能双层同时工作。

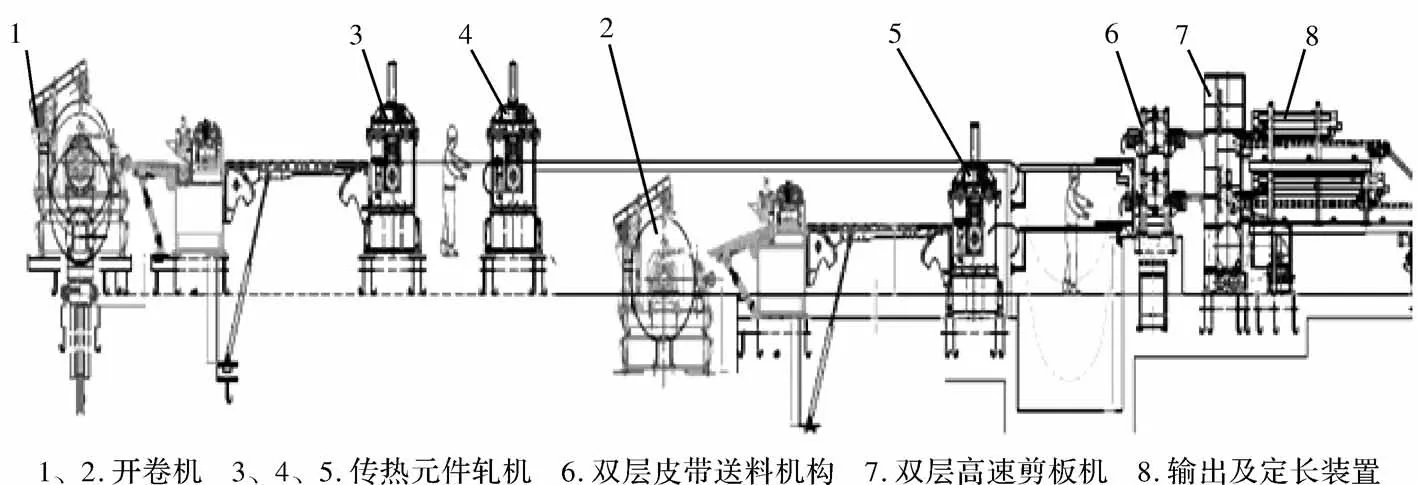

4.1 双层传热元件生产线设备组成

如图12所示,第三代传热元件生产线工作过程。

图12 第三代传热元件生产线工艺流程图

(1)开卷机1、轧机3、4是上层送料轧制设备,在开卷上1的钢卷经轧机3、4轧制复合花纹后送入皮带送料机构6的上层皮带。

(2)开卷机2、轧机5是下层送料轧制设备,在开卷机2上的钢卷经轧机5轧制花纹后送入皮带送来机构6的下层皮带。

(3)双层皮带送料机构6是上层、下层独立运行,由伺服电机驱动,可以分别控制送料长度。

(4)双层高速剪板机7分上、下两个剪切口,送料机构上层皮带的板送上层剪切口,下层皮带的板送下层剪切口,传热元件板送出剪板机到计算长度停止送料,上、下两层同时剪切。

(5)选择前定位,传热元件板长度由双层皮带送料机构6的伺服电机计长;选择后定位,输出及定长装置8的伺服机构驱动激光传感器移动到计算长度,通过激光传感器检测传热元件板位置控制送料机构减速、停止。

4.2 第三代轧制生产线性能

该生产线整线布置、设备功能、伺服送料系统、控制工艺等各方面自动化程度更高,性能更加优越、材料使用范围更广,产品品质以及生产稳定性得以很大的提升,具有较高的生产率和剪切精度。

生产线采用PLC集中控制,手动/自动双模式运行,触摸屏显示操作状态,可方便地实现模式转换、长度设定、剪切计数等操作。送料方式分:递增、递减、等长、直角梯形、等腰梯形等多种模式,每种送料模式尺寸参数均可通过触摸显示屏操作设定。上下双层(或分层)同步(或异步)生产,生产方式多样化,效率高。定尺采用双层履带式送料机和后定位传感器检测两种方式,定尺准确,适应性强,维护方便,减少了定员,减轻了工人的劳动强度。

剪板机采用双层气动机械结构,动作平稳可靠,剪切速度快(每分钟120次)。

生产线采用三菱Q系列PLC控制,配以三菱变频调速和三菱伺服送料装置,运行速度方便调节。控制系统抗干扰能力强,带自诊断功能,可帮助快速查询故障原因。

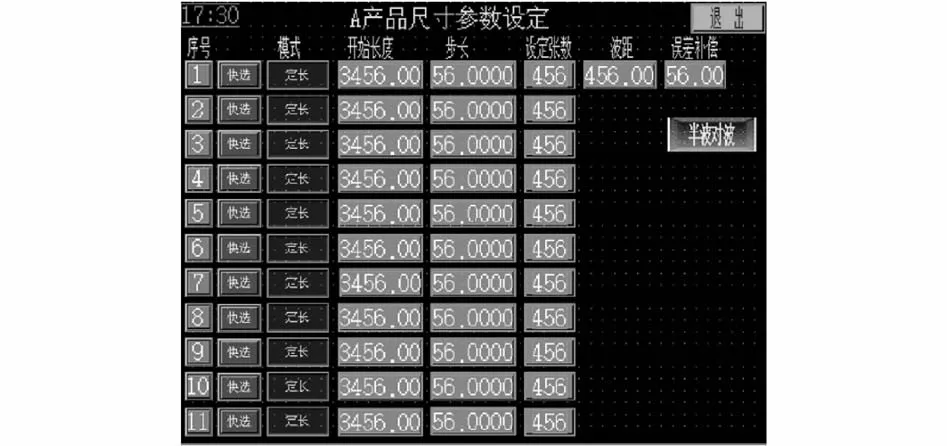

工作画面-主要参数选择和显示、工作模式选择如图13所示。

图13 触摸屏工作画面

工作画面上有上层(简称A)传热元件板产品参数和设定长度、实际送料长度显示,下层(简称B)传热元件板产品参数和设定长度、实际送料长度显示。

速度设定:自动工作速度设定、手动运行速度设定。

定长模式选择:“前定位模式”,传热元件板剪切通过送料皮带控制长度;切换到“后定位模式”,传热元件板剪切长度通过后定位装置的激光开关检测控制。

A层、B层工作选择:按“A禁止”按钮,切换到“A允许”,A层进入工作状态。按“B禁止”按钮,切换到“B允许”,B层进入工作状态。

用户参数设定画面如图14所示,设定一个包11级不同递增步长的波纹板,快选剪切模式共有7个模式,常用4个模式,即定长、递增、直角递增、等腰梯形递增,其中直角递增、等腰梯形递增2种模式是用于对波峰剪切。系统共可以设定1~10号包的参数并保存,需要时随时调用,上层和下层可以调用相同的序号(即相同尺寸),也可以调用不同序号。

图14 用户参数设定画面

第三代波纹板轧制生产线大大提高了生产效率,从前两代生产线单张剪切模式提高到两张同时剪切。增加前定位模式,解决了以前生产线最小剪切长度的瓶颈,任意长度都能生产。

5 结束语

从2006年开始开发国内首条全自动燃煤锅炉空气预热器传热元件生产线,经不断研发改进,到2016年第三代双层传热元件生产线投入运行,历时10年共有10条传热元件生产线投入运行,提升了整个行业传热元件生产线的装备水平,显著提高了生产效率,正逐步发展成为智能化的生产线。现正在研发机器人装包,实现一条生产线只需一个远程操作员控制启、停操作,达到工业4.0智能化无人化生产线的要求。

[1] P.N.SAPKAL,P.R.BAVISKAR,M.J.SABLE,et,al.To Optimise air preheater design for better performance.New Aspects of Fluid Mechanics,Heat Transfer and Environment,India

[2] 沈建新.空气预热器传热元件加工方法的优化[J].锅炉技术,2010(04).

[3] 王鑫.空气预热器传热元件生产线电气控制系统研制[D].上海:上海交通大学,2015.

[4] 危日光,杨相钊 ,高建强,等.回转式空气预热器传热与流动三维数值模拟[J].华北电力大学学报,2015,42(01).

[5] 牛富玲,齐宝滢,刘占勇,等.锅炉回转式空气预热器传热元件的防腐措施[J].工业锅炉,2003(06).

[6] 胡学红,曾宪林,李正刚,等.容克式空气预热器传热元件失效分析[J].华中电力,2003,16(02).

[7] 陈振林,肖良,李宇,等.回转式空气预热器传热元件的防腐[J].四川电力技术,2000(03).

[8] 毛明江,王恩禄,王谦,等,回转式空气预热器低温段传热元件阻力特性试验研究[J].锅炉技术,2012,43(04)

[9] 张启,金小峰,王恩禄,等,回转式空气预热器蓄热元件传热特性实验研究[J].锅炉技术,2011,42(03)

[10] 宋治璐.不同结构传热元件传热与阻力特性数值模拟与实验研究[D].上海:上海交通大学,2013.