一种PCB动态应变的监测方法研究

2018-03-05杨龙贺青川陈文华潘骏朱谦

杨龙,贺青川,陈文华,潘骏,朱谦

(浙江理工大学浙江省机电产品可靠性技术研究重点实验室,杭州 310018)

0 引言

机电设备在工作过程中,印刷电路板(Printed Circuit Board,PCB)受振动载荷作用时,产生的弯矩与固定于PCB上元器件的惯性力共同作用会使PCB基体、元器件、引脚和焊接点产生过大的应力和应变,导致PCB分层、焊点断裂、焊点脱落、引脚断裂、元件的封装开裂等失效模式发生,任何一种失效模式发生都可能导致机电设备故障[1-3]。因此,研究建立在线监测机电设备中PCB受振动作用时的振幅、应力、应变方法,能够为实现对PCB分层、焊点断裂、焊点脱落等失效模式进行预测、保障设备正常运行提供技术支撑[4-6]。

目前,获得PCB受冲击和振动载荷时的动态响应参数的技术途径主要有两种:一是通过实验测量,可以获得PCB在不同振动载荷下的动态响应参数[7-8];二是结合有限元计算软件,通过数值计算,获得PCB动态响应参数,所用方法包括质量平均法、质量与刚度平均法、局部平均法等[9-10]。针对数值计算方法,关键是如何获得准确可靠的输入参数(弹性模量、泊松比、刚度、阻尼、有限元模型的边界条件等)来提高计算结果的准确性[11-12]。另外,关于如何建立PCB动态应变的理论计算方法,快速获得PCB在不同载荷下动态响应的研究也从未间断[13]。通过理论计算的PCB动态响应参数和应变,可作为分析实验测量结果和数值模拟计算结果准确性的参考。然而,利用上述技术途径均无法实现对PCB动态应变的长期实时监测。

在上述背景下,本文根据Timoshenko薄板应变计算模型[14],推导出了PCB振动速度与动态应变的数学关系,提出了一种PCB动态应变监测的方法。在此基础上,结合实验,通过对比分析实测与理论计算PCB应变,验证本文提出的应变监测方法的可行性,为PCB分层、焊点断裂、焊点脱落等失效预测奠定技术基础。

1 PCB应变计算方法

PCB由多层环氧树脂薄板碾压合成,中间具有导电金属层,因此其材料属性会随载荷方向的变化而变化[10-12]。又因PCB具体的层叠方向未知,目前在确定PCB的材料属性时,通常按照各向同性材料处理,且假设PCB的厚度均匀、各层的材料属性相同。

1.1 应变计算基本方程

当PCB受弯曲应力和面内应力同时作用时,其动能方程和应变能方程表达式为[15]:

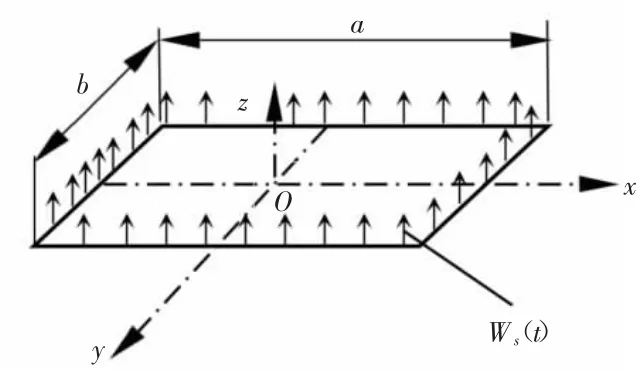

式中:a和b为x和y方向长度(坐标系如图1所示);A=ab为PCB面积;m为PCB面密度;h为厚度;E为弹性模量;μ是泊松比;D=Eh3/[12(1-μ)]是刚度;w=w(x,y,t)是挠度函数;φ=φ(x,y,t)是应力(Airy)函数。式(2)中第一项是由弯曲应力推导出,第二项由面内应力推导出。

图1 PCB模型

为便于表述,引入拉普拉斯算子Δ和L算子:

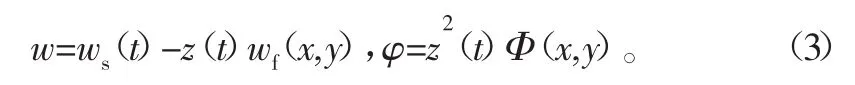

函数w和φ的表达式如下:

式中:ws(t)为固定的支撑架坐标;wf(t)为模态的挠度函数;z(t)为主坐标;Φ(x,y)为静应力函数;函数φ为

当边界条件为固支时,边界位移为0,因此可满足

对于固支条件(1≤a/b≤1.5),wfc(t)为[15]

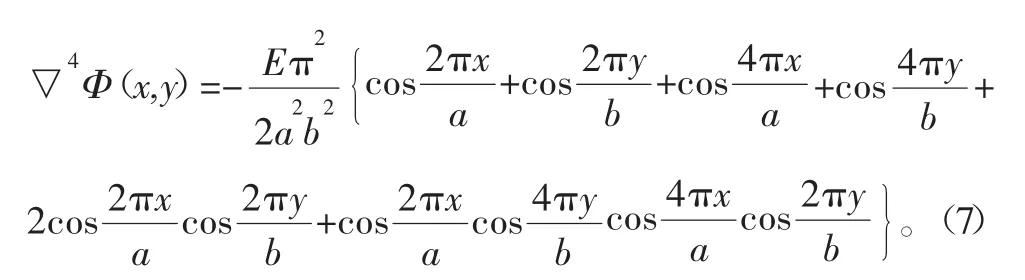

将式(3)和式(6)代入式(4),得:

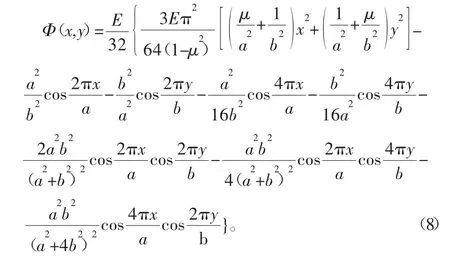

求解式(7),得固支PCB的静应力函数Φ(x,y)为

1.2 动态响应参数计算

将式(3)挠度函数代入式(1)和式(2),得:

式中:

式中:M0为与激振力相关的归一化质量;M为与系统自身振动相关的归一化质量;ω0为自然频率;α为非线性参数。

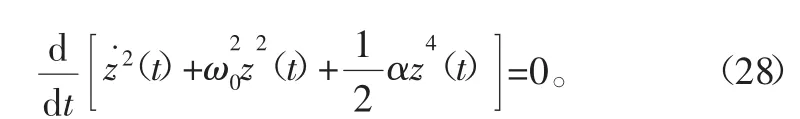

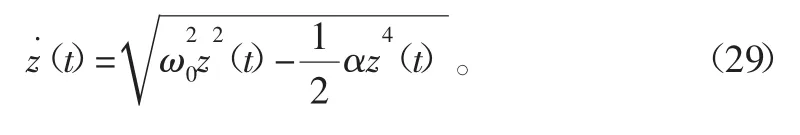

将式(11)和式(12)代入Lagrange方程,得:

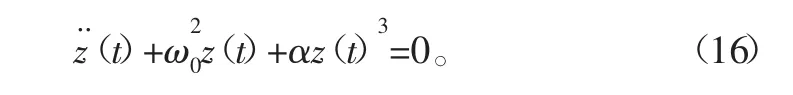

得到Duffing型非线性微分方程:

根据椭圆函数解的特征,式(16)的通解如下:

式中:σ为频率参数;t为时间;ε为初始相位角;A为振幅;k为椭圆函数的模数。

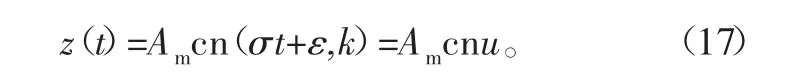

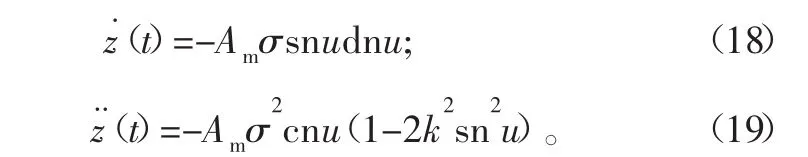

对式(17)微分,可得:

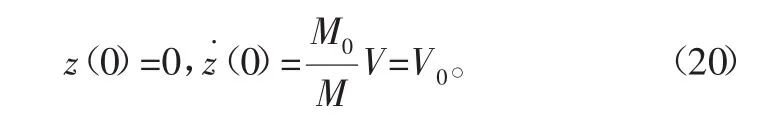

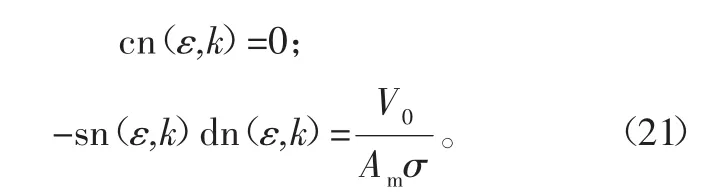

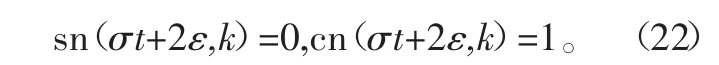

将式(17)和式(19)代入式(16),可验证式(17)满足方程解的要求。当t=0时,振动初始作用于ws(t),可认为位移z(t)没有变化,而速度z˙(t)为最大值,因此主坐标可满足下列关系:

式中,V为ws(t)初始速度。将式(17)和式(18)代入式(20),可得:

由式(21)中第一式可得:

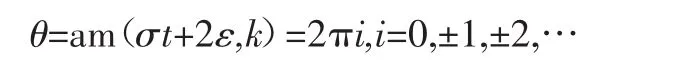

因此,可求得相角

即:

式中K(k)是完全椭圆积分。初始相位角ε为:

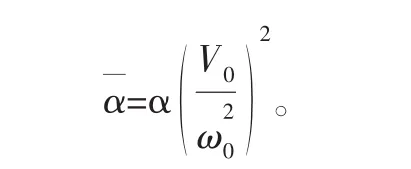

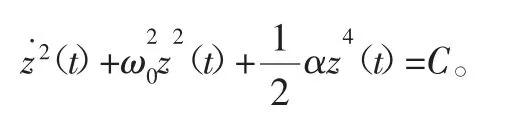

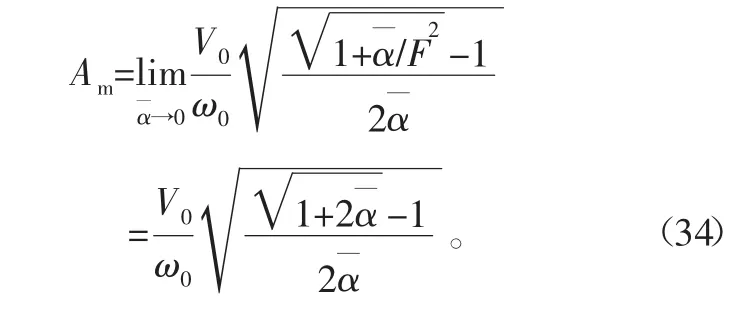

由式(21)中第二式可得:

其中:

将式(21)代入式(25),可求得:

其中

若把式(16)还可以改写为下面的形式:

即

当PCB初始位移、速度为0,则常数C也为0,因此

式(23)为时间的函数表达式,因此又可改写为

其中

式(31)为模数为k的第一类椭圆积分。当z(t)在第一个1/4周期达到最大值zma(xt)时,相角θ取得最大值。此时,式(35)变为模数为k的第一类完全椭圆积分:

再由式(27)可得:

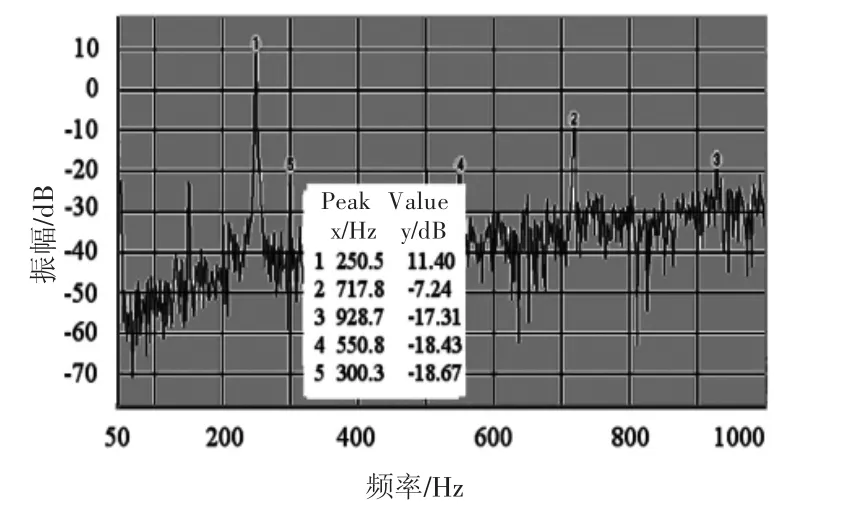

1.3 应力与应变计算

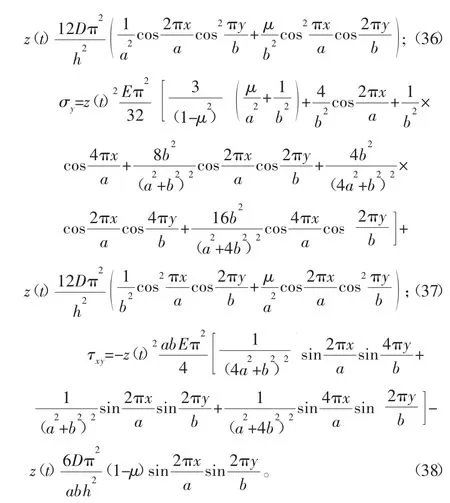

PCB的动态应力可利用下列关系式进行计算[14-15]:

根据式(35),可得应力计算公式如下:

PCB的动态应变可以根据广义虎克定律进行计算:

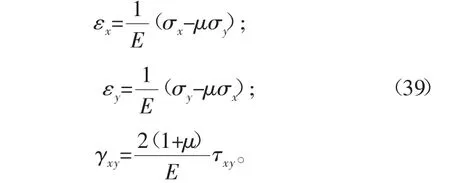

2 应变测量实验

实验用的PCB板及螺栓孔所在位置尺寸参数如图2所示:其中PCB板长为230 mm,宽为152 mm;螺栓孔所在位置a=220 mm,b=142 mm;PCB板厚h=2 mm,PCB板质量M=0.141 kg;弹性模量E=210 GPa,泊松比μ=0.21。测量应变所用设备如图3所示,应变测量使用三轴应变片(0°/45°/90°),应变片1~5位置如图2所示。应变片0°对应x方向,所测应变用S_X表示;90°对应y方向,所测应变用S_Y表示;45°对应与x、y方向夹角为45°,所测应变用S_XY表示。

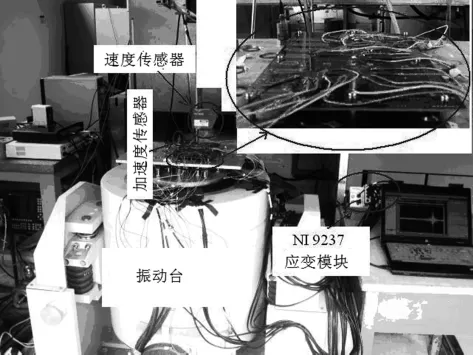

图2 PCB几何模型

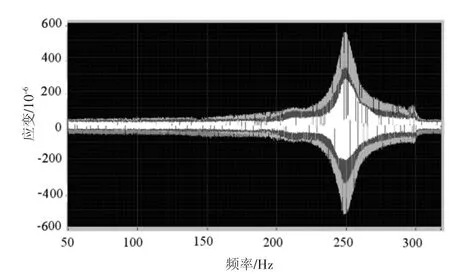

由文献[3]~[6]可知,采用螺钉固定PCB可近似固支条件,因此本文用8个M3螺钉,按照如图2所示的位置固定。实验装置如图3所示,激振源为电磁振动台,加载方式为恒速正弦扫频振动:速度为20 mm/s;扫频范围分为10~300 Hz;线性扫频速度300 Hz/min。实验过程中,采用KEYENCE公司的LK-G5000激光速度传感器测量振动速度。实验过程中,应变和速度传感器的采样率设置为1.5 k。在测量应变测量前,用一块与图2所示几何参数相同的PCB进行共振频率测试,结果如图4所示,一阶共振频率约为250.5 Hz。由此可以确定,将扫频范围定为10~300 Hz,能够测得共振频率处应变。

图3 实验照片

图4 共振频率测试结果

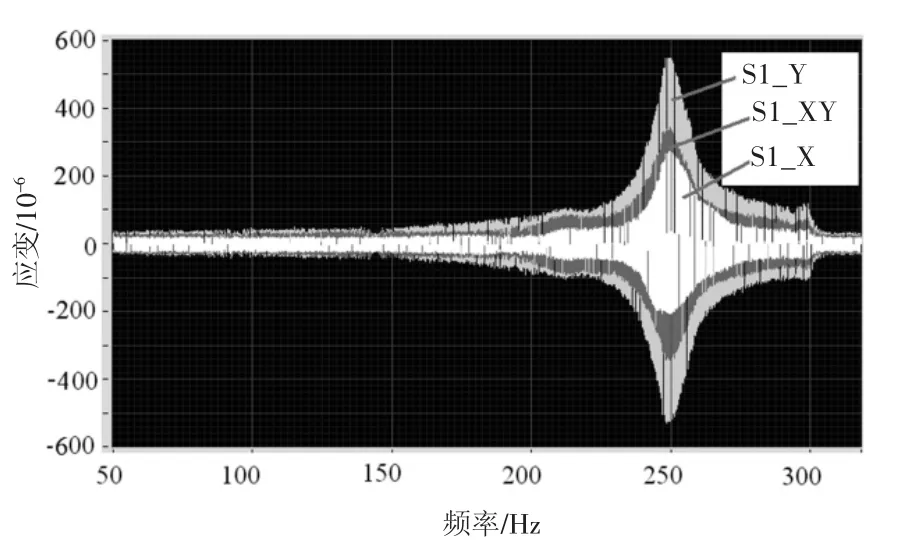

根据实验条件,因正弦扫频速度为5 Hz/s,记录数据量为1.5k,据此可知数据记录速度为0.3 k/Hz。数据采集的起止时间由软件自动记录,由此可将得到关于时间序列的应变数据转换为与频率对应的序列。图5为测得的5个位置的结果。图6为1号位置(如图2所示)的测量结果。图7为1号位置的运动速度。由图6和图7可以看出,共振频率位置的应变和速度均达到峰值。

图5 5个位置的应变测量结果

图6 1号位置的应变测量结果

图7 1号位置的速度

3 应变计算与分析

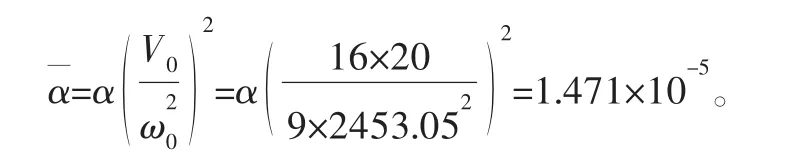

依据第1部分给出的动态应变计算方法,以1号位置(如图2所示)应变计算为例,进行应变计算,计算过程步骤如下:

1)面积:A=a×b=220×142=31 240 mm2;

2)面密度:m=M/(A×g)=M/(A×9800)=4.606×10-10kg·s2/mm3;

3)振动频率:依据式(13)得ω=2453.05 Hz;

4)振动速度:恒速V=20 mm/s;

5)弹性刚度:D=Eh3/[12(1-μ)]=1494.5 kg·mm;

6)非线性参数(式(15)):α=421 306.73 mm-2·s-2;

7)振幅(依据式(34)):

8) 应力(依据式(35)~(38):σx=0.02 kg·mm-2;σy=0.023 47 kg·mm-2;τxy=0。

9)应变(式(39)):

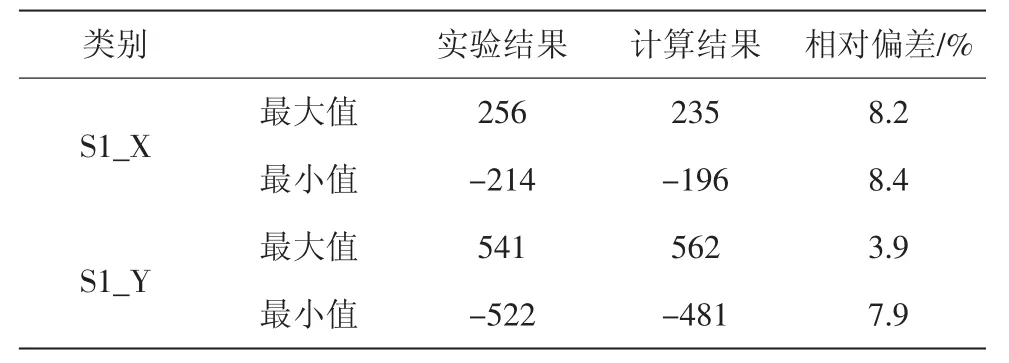

重复上述计算过程,以2453.05 Hz为振动频率ω输入参数,以测量的速度(图7)为速度输入参数,其它参数不变,计算1号位置(x=y=0)处的应变,结果如图8和图9所示。从图中可以直接看出:计算所得应变大于图6所示测量所得应变。表1给出了测量和计算结果的峰值及相对偏差。从表1中可以看出,相对误差不超过10%。

图8 计算所得应变S1_X

图9 计算所得应变S1_Y

表1 测量和计算结果的峰值及相对偏差 10-6

引起偏差的原因主要有两方面:一是受测量误差影响,应变片本身靠敏感栅来感应PCB表面的应变,而敏感栅具有一定尺寸,故所测量应变实际是敏感栅所覆盖的一块小面积上应变量的均值;另外,粘贴应变片也是人为引入误差因素的一个实验环节。粘贴应变片时,要求应变片与测量物体表面无缝粘贴,且胶水层应尽量薄。然而实验时,应变片的粘贴层中可能会夹有气泡,或粘贴固化不均,这些因素都将导致测量结果与真实值之间存在偏差。二是受输入的材料参数误差的影响,主要包括弹性模量、泊松比。在推导PCB振动速度与动态应变的计算公式时,假设PCB各向同性材料,PCB各层的厚度均匀、各层的材料结构均匀。然而,这些假设会与实际存在偏差,从而造成计算结果与实测结果出现偏差。

总体而言,X、Y方向的应变计算结果与实测结果的相对偏差在工程允许的15%以内。由此可知,若要在线监测PCB应变,可以在被监测位置放置微型速度传感器,并利用该传感器监测振动速度;然后以监测的速度作为输入参数,利用本文给出方法计算应变。由于速度是实时监测的,因此计算出的应变能够反映PCB应变的动态变化过程。另外,理论计算不足之处在于45°方向的应变S_XY无法通过计算获得。

4 结论

本文根据Timoshenko薄板应变计算模型,推导出PCB振动速度与动态应变的数学关系,提出了一种PCB动态应变监测的方法。首先,通过在PCB上放置传感器,监测振动速度;然后以监测的速度信号作为输入参数,利用本文推导的应变计算方法计算出应变,从而实现对PCB应变动态变化过程的监测。通过对比分析实测数据与理论计算结果,验证了利用本文方法可实现对PCB应变动态变化的监测;为PCB分层、焊点断裂、焊点脱落等失效预测提供了技术支撑。

[1] VEGA A,MONAGAS J,CEREZO J M,et al.Edge connector for mechanical and electrical interconnection of PCBs[C]//IECON.IEEE,vol.3.2002:1948-1953.

[2] POMMERENKE D, MAHESHWARI P. Soft Failure Mechanisms and PCB Design Measures[M].System Level ESD Co-Design,2016.

[3] BALAMURUGANS,ANANDP,JAYARAMANS,etal.Vibration analysis on printed circuit board using finite element model[C]//International conference on Recent Advancements In Design,Automation and Intelligent Systems.2016.

[4] YANG Y.Failure analysis for poor solderability of Au surface of PCB [C]//International Conference on Electronic Packaging Technology.2015:1444-1447.

[5] MA Chuan.Fault Diagnosis and Maintenance Analysis of Mechanical and Electrical Equipment in Mine [J].Modern Manufacturing Technology and Equipment,2016(9).

[6] BI Z M,JR MUELLER D W.Finite element analysis for diagnosis of fatigue failure of composite materials in product development [J]. International Journal of Advanced Manufacturing Technology,2016,87(5-8):1-13.

[7] CHEN Y S,WANG C S,YANG Y J.Combining vibration test with finite element analysis for the fatigue[J].Microelectronics Reliability,2008,48(4):638-644.

[8] YU D,KWAK J B,PARK S,et al.Dynamic respo nses of PCB under product-level free drop impact[J].Microelectronics Reliability 2010,50(7):1028-1038.

[9] SINKOVICS B,KRAMMER O.Board level investigation of BGA solder joint deformation strength[J].Microelectronics Reliability,2009,49(6):573-578.

[10]RENG,LIB,LID,etal.ModalAnalysisofthePrintedCircuitBoard Based on Finite Element Method[C]//International Conference on ComputerScienceandElectronicTechnology.2015.

[11]SUHIR E,GHAFFARIAN R.Board level drop test:exact solution to the problem of the nonlinear dynamic response of a PCB to the drop impact[J].Journal of Materials Science:Materials in Electronics,2016,27(9):1-8.

[12]VRIES J D,BALEMANS W,VAN DRIEL W D.Predictive modeling of board level shock-impact reliability of the HVQFN-family[J].Microelectronics Reliability,2010,50(2):228-234.

[13]SUHIR E,GHAFFARIAN R.Board level drop test:exact solution to the problem of the nonlinear dynamic response of a PCB to the drop impact[J].Journal of Materials Science:Materials in Electronics,2016,27(9):1-8.

[14]SUHIR E,VUJOSEVIC M,REINIKAINEN T.Nonlinear dynamic response of a'flexible-and-heavy'printed circuit board(PCB)to an impact load applied to its support contour[J].Journal of Physics D:Applied Physics,2009,42(4):1-10.

[15]SUHIR E,STEINBERG D S,YU T X.18.Dynamic Response of PCB Structures to Shock Loading in Reliability Tests[M]//Structural Dynamics of Electronic and Photonic Systems.John Wiley&Sons,Inc,2011:415-434.