非圆齿轮数控滚切加工的现状及发展趋势

2018-03-05李先平舒启林李欢欢

李先平, 舒启林, 李欢欢

(沈阳理工大学机械工程学院,沈阳 110159)

0 引言

齿轮是机械装备中最常用的一种传动零件,非圆齿轮是圆柱齿轮的一种变形,兼具了齿轮和凸轮的优点,不仅有稳定的传动比,还能实现非匀速传动,主要运用于轻工业[1]、机床制造业及仪器仪表业。它的概念最早于二十世纪初期提出,迄今已有一百多年的历史,但由于它的设计和计算复杂、难以加工的特点使其发展停滞。随着计算机技术的发展,使非圆齿轮的理论再次被提出。现阶段对非圆齿轮的研究主要集中在利用计算机技术进行非圆齿轮节曲线的设计、非圆齿轮齿廓生成以及数控加工程序的生成和仿真加工等方面,并逐步实现整个过程的全自动化。另外随着CAD/CAM技术的日趋成熟,可以使抽象的数学式变成直观的图形。

1 非圆齿轮加工方法

早期加工非圆齿轮加工方法有靠模法、近似滚切法,但由于加工精度不高、效率低逐渐被淘汰[2]。现在对非圆齿轮加工的研究主要集中在数控滚齿、数控插齿及数控铣齿和线切割技术。

1.1 数控插齿

非圆齿轮的加工最早是通过插齿加工实现的[3],插齿被广泛用于非圆内、外齿轮的加工,并具有较高的精度。徐晓俊[4]提出一种基于节曲线离散点的通用非圆齿轮数控插齿程序设计方法,通过各离散点计算出刀具和工作台的离散位置,通过计算机辅助生成加工程序。杨世平[5]根据非圆齿轮节曲线方程推导出数控插齿机五轴联动数学模型。李波[6]利用非圆齿轮的节曲线法向向量得到基于包络模型的非圆内齿轮插齿加工三轴联动模型,该模型简化了自动编程的计算量。李建刚、吴序堂等[7]提出了一种判断非圆齿轮任意齿廓是否发生根切的精确方法,提高了数控插齿加工非圆齿轮的质量。

1.2 数控铣齿

李宇鹏、田斌等[8]根据非圆带轮节曲线切线的极坐标理论建立了铣削加工非圆齿轮的点位计算模型,并在坐标镗床上采用分度头分齿铣切非圆带轮,为非圆齿轮铣削加工奠定了基础。孔德勇[9]利用断续展成法进行数控铣削加工,加工时主要有四种运动:铣刀绕自身轴线转动、铣刀的轴向移动、铣刀轴心与非圆齿轮齿坯中心距移动和回转工作台的转动。由于数控铣齿加工非圆齿轮的效率较低,故该方法使用较少。

1.3 数控线切割

张生余、金秀石[10]利用圆柱齿轮的啮合原理找到齿面法线与节圆焦点跟齿面之间的几何关系计算出每个齿的齿廓坐标,然后利用计算机打印出穿孔带,在线切割机床上实现非圆齿轮加工。李建刚、吴序堂等[11]将非圆齿轮的齿廓计算转化成求非圆齿轮节曲线的全部齿廓数据,可快速精确计算非圆齿轮齿廓。戴有华、胡赤兵等[12]利用三维软件实现非圆齿轮建模,然后利用软件仿真模块生成数控线切割加工代码。

1.4 数控滚齿

为实现高硬度、大模数、大齿宽的非圆齿轮,戴有虎[13]根据非圆齿轮啮合原理建立了滚切加工非圆齿轮的数学模型,为非圆齿轮滚切加工的研究奠定了基础。其后有大量学者进行了非圆齿轮滚切加工的研究,其主要研究方向有:自动编程,工艺库,加工误差。

2 非圆齿轮滚切的数控系统

2.1 滚切数学模型

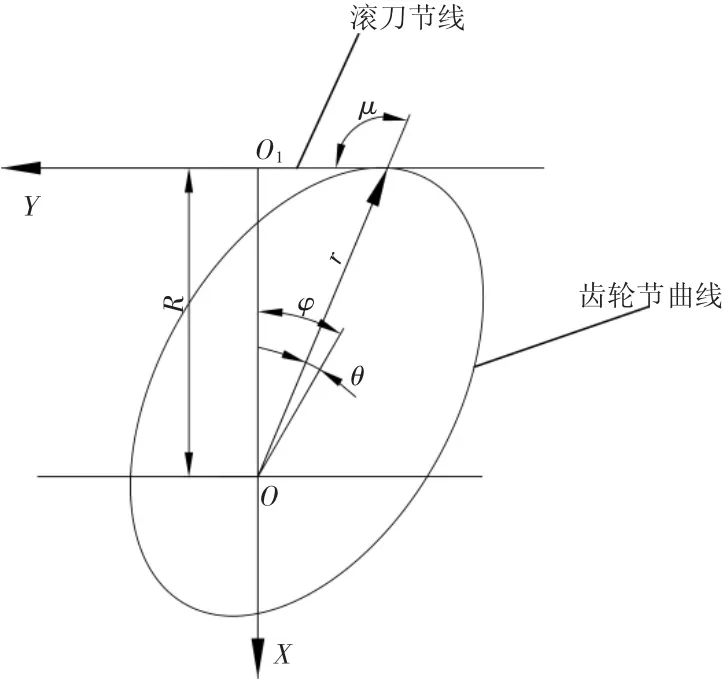

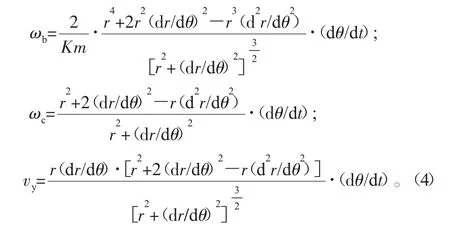

谭伟明、胡赤兵等[14]通过对非圆齿轮节曲线分析,建立了滚齿加工各运动轴联动的数学模型,为实现滚齿加工自动编程奠定了基础。张国政等[15]推导了滚切加工直齿非圆齿轮的数学模型。滚切过程中,滚刀节线与齿轮节线相互保持纯滚动,其滚切示意图如图1所示。

图1 直齿非圆齿轮滚切示意图

直齿非圆齿轮的节曲线表达式记为r=r(θ),它是以极角θ为自变量的函数,通过微分几何原理可以得滚切运动模型:

式中:ψ为滚刀转角;K为滚刀头数;m为滚刀模数;φ为工件转角;R为滚刀轴线与工件回转轴线的距离。

由滚切模型可以看出,滚切非圆直齿齿轮需要三个基本运动:工件转动(角速度ωc)、刀具转动(角速度ωb)及工件与刀具轴线间的相对位移(线速度vy)。在实际加工中,为了加工整个全齿宽,需要刀具沿工件轴线方向进给运动。

丁和艳[16]建立了非圆斜齿轮数控滚切加工的运动模型。加工斜齿非圆齿轮时,需要五个基本运动:工件转动(角速度ωc)、刀具转动(角速度ωb)、工件与刀具轴线间的相对位移(线速度vy)、刀具沿工件轴线方向进给运动(vz)及滚刀沿工件轴向的差动运动(Δωc),它们均是以极角θ为自变量的函数。

2.2 滚切加工方案

在进行非圆直齿轮滚切加工时考虑三个基本运动,则滚切加工方案有:滚刀恒速、工件恒速及工件等极角恒速。

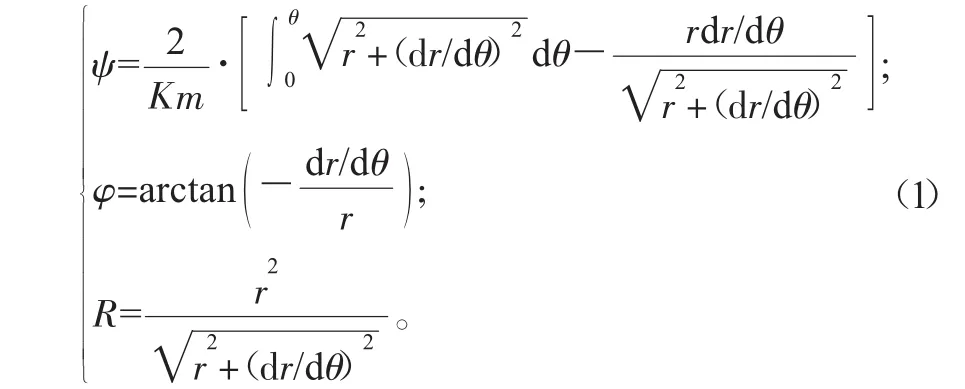

1)滚刀恒速。即ωb为固定值,则通过数值积分法得运动模型,其中工件角速度ωc和刀具轴线间的相对位移的线速度vy均是与ωb有关的函数:

当滚刀的切削功率较大时,宜采用此方案。

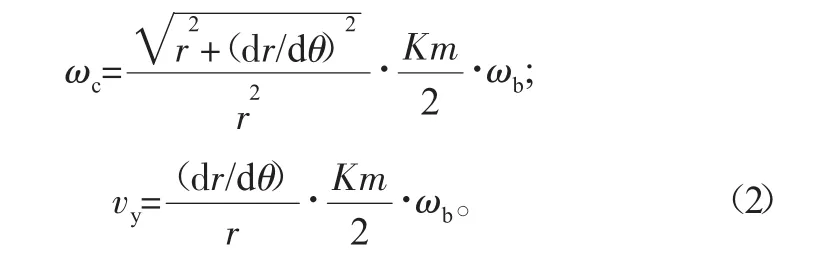

2)工件恒速。即ωc=固定值,则ωb、vy均是与ωc有关的函数:

当滚刀的切削功率较小时,宜采用此方案。

3)工件等极角速度。即dθ/dt=固定值,通过数值微分法则可得相关运动模型:

此方法的数值计算最简单,但ωb、vy和ωc三者无一恒定,加大了控制难度,且该方案的切削不均匀,因此一般不采用该方案。

2.3 数控滚切插补算法

传统的非圆齿轮滚齿加工是通过齿轮控制各轴进行关联运动,文献[17]对各轴联动方案进行了研究。数控滚切加工非圆齿轮插补算法是数控系统的核心,它是影响机床加工性能的重要因素。非圆齿轮滚切的插补方法有三种:等极角插补,等弧长插补,三样条曲线插补。

1)等极角插补。根据精度要求将非圆齿轮的节线分成若干极角相等,弧长不一定相等的曲线,求出若干节点。将合格节点连成一系列首尾相连的折线,则此折线近似替代非圆齿轮的节曲线。再将这些若干节点带入滚切数学模型中,就能求出各运动轴的增量。此方法是基于直线插补的算法,为了保证加工精度,需要节点足够多,导致计算量增加。另外,此插补方法加工出的非圆齿轮齿距不均匀,在极径大处齿距大,极径小处极径小。

2)等弧长插补。根据精度要求将非圆齿轮的节曲线分成若干弧长相等的曲线,求出这些曲线的端点值,再将这些节点连成一系列折线逼近非圆齿轮节曲线,再按等直线插补。此加工方法同样基于直线插补,加工出的齿轮齿距分布均匀。但在各相邻折线交接处一阶、二阶导数不连续,因此加工过程中各运动轴的运动方向和受力会产生突变,引起机床振动,降低加工质量。

3)三样条插补。吴焱明[18]最先提出用三样条曲线拟合非圆齿轮的节曲线,并进行插补。此方法可以在一段加工程序内通过连续插补完成,避免了运动轴的方向及受力突变,减少了振动。田芳勇[19]根据曲线插补提出了三次B样条曲线自适应插补算法,该算法在保证加工要求同时,保证运动轨迹每一瞬时的速度和加速度在系统允许范围内,提高加工精度。此方法与前两种插补方法相比,插补的计算量大,对计算机处理器要求较高。

2.4 自动编程系统

数控滚切加工非圆齿轮关键在于编制数控程序,靠手动编程难以实现非圆齿轮滚切加工,因此滚切加工的研究主要针对自动编程。胡赤兵[20]通过非圆齿轮的滚切运动模型建立了滚切加工非圆齿轮的自动编程系统。用户只需要输入一些非圆齿轮的基本参数、滚刀参数、工艺参数和机床参数等,系统就能自动生成加工代码。系统主要包括:参数输入模块、工艺处理模块、后置处理模块以及信息管理模块。

3 非圆齿轮滚切加工的工艺

3.1 切削参数

滚切加工的切削参数主要考虑刀具材料、工件材料、齿轮模数、机床特性和其它。现在滚切非圆齿轮的切削参数大部依靠经验确定,没有针对非圆齿轮滚切的切削参数表。有学者曾以圆柱齿轮切削参数优化设计理论为基础[21],建立了非圆齿轮的切削参数优化模型,这为切削参数优化设计提供了新方向。

3.2 对刀计算

非圆齿轮是对号啮合的,主动轮与从动轮在同一个极径处相差1/2个齿距,因此加工时存在对刀起始点问题。早期的对刀是依靠工人经验进行,有很大的齿形误差。田芳勇[22]提出了光电编码器对刀,该方法是在滚刀旋转轴和工作台上分别安装一个光电编码器,并在滚刀某一位置设置零位,在工作台某一位置设置零位并与齿轮的起始位置重合。开动机床后,工件和滚刀均以一定的速度旋转。此时系统开始检查光电编码器的脉冲信号,当同时检测到齿坯轴和滚刀轴上光电编码器上的零位信号后完成对刀。

3.3 轴向蹿刀

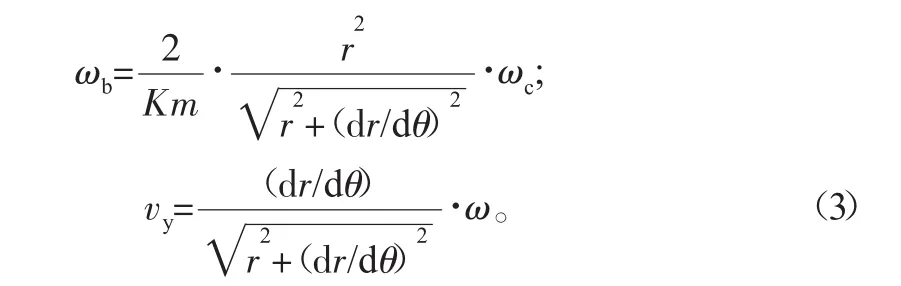

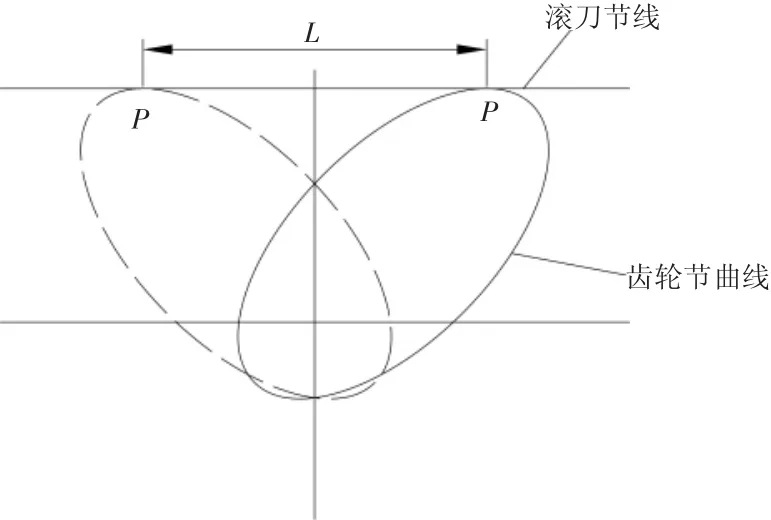

在多周联动滚切加工非圆齿轮时,非圆齿轮加工范围如图2所示。

图2 滚刀运动区域

非圆齿轮绕运动中心转动时,最大运动区域长度为L,当L大于滚刀长度时,将会出现无法加工的情况。综合考虑滚刀受不均匀载荷和滚刀的轴向加工范围不足的情况需要进行轴向蹿刀。夏链等[23]通过对滚切运动分析找到了轴向蹿刀方案。

3.4 走刀方式

走刀方式主要有逆滚、顺滚和轴向逆顺滚,不同的走刀方式有不同的刀轨点位计算方法。目前大部分滚齿加工都采用逆滚方式进行。加工时采取何种走刀方式需要综合考虑机床参数、刀具参数、工件材料、加工精度以及加工效率等相关因子。

4 非圆齿轮滚切加工的加工误差

非圆齿轮没有确定的精度标准,都是根据传动要求和使用者要求确定精度的。现在对非圆齿轮的精度研究主要集中在对非圆齿轮周节累积误差、齿廓误差和节曲线误差上。滚切加工非圆齿轮的加工误差除了理论误差外,还有工艺系统的误差。

4.1 滚刀误差

滚刀误差主要分为滚刀制造误差和滚刀安装误差,文献[24]分析了滚刀制造误差对滚切加工影响,并建立了滚刀制造误差对齿廓误差影响的误差计算公式。滚刀的安装误差是指滚刀安装在机床刀杆上之后形成的径向跳动误差、轴向歪斜量及轴向窜动,它们将使滚刀切削刃在一转中周期的产生多切或少切,因而引起被加工齿轮齿廓误差。

4.2 机床误差

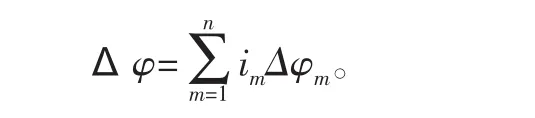

机床误差主要有机床导轨误差、传动原件制造安装误差和电压波动产生的转速变化。齿轮在滚切加工时,轮齿的宽度是滚刀作垂直进给运动加工形成的,当刀架导轨和工作台回转轴线有倾斜角度时,就会使被切齿轮在齿宽方向产生原始齿廓位移误差[25]。滚切时由于传动件不可避免有制造、安装误差,会使滚刀与被加工齿轮间的相对位置发生变化,因此会将误差直接反映在被加工件上,引起转角误差。文献[26]提出用转角误差和传动链的

式中:Δφ为总传动链误差;im为传动链第m和原件至传动链末端的传动比;Δφm为传动链第m个元件的转角误差。

4.3 齿坯误差

实践证明,齿坯的制造误差会使齿轮在滚齿机上的安装偏心,是造成被加工齿轮周节累积误差主要原因之一[27],另外齿坯误差还导致了啮合线误差。非圆齿轮齿坯误差导致的啮合线误差计算比圆柱齿轮的计算更复杂,现今没有较好的计算方式。

5 非圆齿轮滚切加工发展趋势

1)插补算法多样性。为适应不同的传动需求,非圆齿轮节曲线也朝着多样性发展,因此要求滚切非圆齿轮的系统能更广范围适应不同的非圆齿轮。非圆齿轮的节曲线不同会使运动轴的运动量产生变化,因此需要研究更多的插补算法,以适应不同类型的非圆齿轮。随着计算机技术的不断发展,系统承载能力更强,因此可以实现更多的复杂运算。

2)独立的误差补偿。现在对滚切非圆齿轮误差补偿大部分是按照圆柱齿轮误差补偿进行计算的,但非圆齿轮在原理上就与圆柱齿轮不同,因此需要考虑更多的误差影响因子,综合考虑工艺系统、控制系统、升降速、动态影响等因素,建立滚切非圆齿轮的误差补偿系统。

3)工艺优化。现今对滚切加工非圆齿轮的加工工艺研究还很少,有相关的研究都近似于圆柱齿轮的工艺。非圆齿轮滚切加工时不可避免地会出现升降速,会引起机床振动,降低加工质量,欲实现高速高效的加工,需要优化滚切加工工艺。随着优化科学在制造业中的广泛运用,滚切加工非圆齿轮的工艺优化找到了新的方向。

4)统一检测标准。非圆齿轮节曲线复杂多样,导致了检测标准多样。现在对非圆齿轮的检测标准都是根据传递运动的准确性和客户要求进行建立的,并没有像圆柱齿轮那样有一套统一的检测标准,因此为滚切非圆齿轮机床的研究带来了困难。因此有必要制定统一的非圆齿轮检测标准。

6 结论

从滚切加工非圆齿轮的加工数控系统构建方法、加工工艺、加工误差分析三个方面较为系统地介绍了现有研究成果,重点突出插补计算、滚切方案的研究成果,指出要建立统一检测标准以推进非圆齿轮的推广;要发展更多的插补算法;要采用机械优化理论对非圆齿轮滚齿工艺进行优化;要建立完整独立的非圆齿轮插补系统。传动比来表示最终运动误差:

[1] 李宝妮,张迎春.非圆齿轮的应用及其发展动向[J].机床与液压,2008,36(4):286-288.

[2] 魏周宏.非圆齿轮加工[J].机械研究与应用,1997(4):23-24.

[3] 李福生.非圆齿轮与特种齿轮传动设计[M].北京:机械工业出版社,1983.

[4] 徐晓俊,李华忠.非圆齿轮数控插齿加工程序的计算机辅助设计与仿真技术[J].机械传动,1996(4):1-9.

[5] 杨世平.非圆齿轮数控滚齿与插齿加工的自动编程系统开发[J].组合机床与自动化加工技术,2008(1):84-88.

[6] 李波,何君,郑方焱,等.非圆齿轮三轴联动插齿加工技术研究[J].中国机械工程,2016,27(11):1455-1460.

[7] 李建刚,吴序堂,李泽湘.基于插齿数值计算模型的非圆齿轮根切分析[J].农业机械学报,2007,38(6):138-142.

[8] 李宇鹏,田斌.非圆带轮齿形加工方法的研究[J].机械工程师,1997(2):1-2.

[9] 孔德勇.非圆齿轮数控铣齿加工自动编程系统的研究[D].兰州:兰州理工大学,2011.

[10]张生余,金秀石.非圆齿轮线切割加工数控程序计算机辅助设计研究[J].机械工业自动化,1991(2):10-13.

[11] 李建刚,吴序堂,毛世民,等.非圆齿轮齿廓数值计算的研究[J].西安交通大学学报,2005,39(1):75-78.

[12] 胡赤兵,孔德永,张敏,等.非圆齿轮的实体建模方法与线切割加工仿真[J].兰州理工大学学报,2011(4):38-42.

[13]戴有虎.数控滚齿机加工非圆齿轮实例[J].制造技术与机床,1987(8):21-25.

[14] 谭伟明,胡赤兵,冼伟杰,等.非圆齿轮滚切最简数学模型及其图形仿真[J].机械工程学报,2001,37(5):26-29.

[15]张国政,韩江,刘有余.高阶椭圆齿轮的滚齿加工方法及理论[J].计算机集成制造系统,2014,20(5):1106-1113.

[16]丁和艳.非圆斜齿轮数控滚切加工关键技术研究[D].兰州:兰州理工大学,2005.

[17]陈兴云,李占贤.非圆斜齿轮数控滚齿加工联动控制方案研究[J].工业技术与职业教育,2014(1):12-14.

[18]吴焱明,王治森.非圆齿轮数控滚齿的一种插补方法[J].组合机床与自动化加工技术,2005(8):78-79.

[19]田芳勇.非圆齿轮数控滚切加工理论与自动编程系统研究[D].兰州:兰州理工大学,2011.

[20]胡赤兵,余亮.非圆齿轮数控滚齿加工的参数自动编程系统[J].机械设计与制造,2010(2):168-169.

[21] 巩丽,张根保,黄强,等.滚齿切削参数多目标优化系统设计[J].制造技术与机床,2006(2):76-79.

[22] 田芳勇,胡赤兵,姜衍仓.非圆齿轮滚齿加工的一种自动对刀方法[J].兰州理工大学学报,2010,36(4):41-43.

[23]XIA Lian,LIU Youyu,LI Dazhu,et al.A linkage model and applications of hobbing non-circular helical gears with axial shift of hob[J].Mechanism&Machine Theory,2013,70(6):32-44.

[24] 严慧萍,胡赤兵,刘立美.直齿非圆齿轮滚齿加工误差的研究分析[J].机械传动,2007(4):18-20.

[25]陈兴云,李占贤.非圆齿轮数控滚齿加工误差分析[J].工业技术与职业教育,2014(3):7-9.

[26] 胡赤兵,刘浩,苑明杰,等.非圆齿轮加工及使用误差分析[J].兰州理工大学学报,2013,39(5):32-36.

[27] 王亚洲,胡赤兵,邬再新,等.非圆齿轮齿距误差分析研究[J].华中科技大学学报(自然科学版),2013,41(6):7-10.