基于Extendsim的生产制造系统仿真研究

2018-03-05李占贤许剑利孟丽丽

李占贤, 许剑利, 孟丽丽

(华北理工大学河北省工业机器人产业技术研究院,河北唐山 063210)

0 引言

生产制造系统是一个复杂的、典型的离散事件动态系统[1],它是将原材料变成所需产品而进行的不同特征的子系统的集合。离散事件动态系统易受到随机因素的影响并难以用数学方法解析[2]。而生产制造系统所追求的目标是:合理利用资源,提高系统效率,增加系统柔性,降低成本,以获得最大的经济效益[3],所以在实际生产过程中,为了达到这一目标,就要对系统进行仿真设计。

Extendsim是一款可视化仿真软件,可对离散事件、连续事件、流体等进行仿真,具有较高的灵活性和可扩展性[4-5]。该仿真软件对常见系统都可进行仿真设计,同时对一些通过数学建模不易解决的问题能够给出解答,并可动画显示操作过程,界面友好,操作简单。本文基于Extendsim软件对零件的生产制造过程进行仿真研究与参数优化设计,通过对比分析找到系统瓶颈并提出解决方案。

1 基于Extendsim的仿真

1.1 系统描述

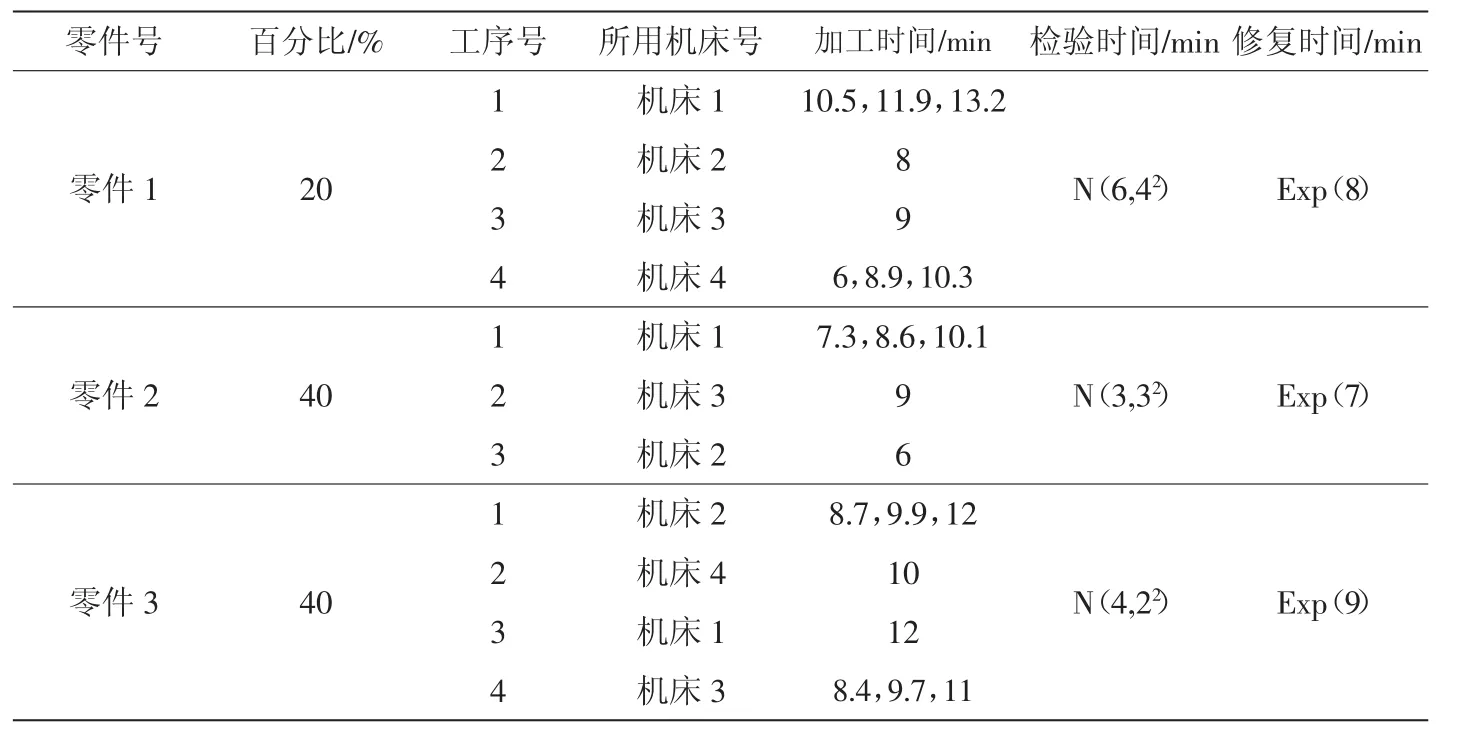

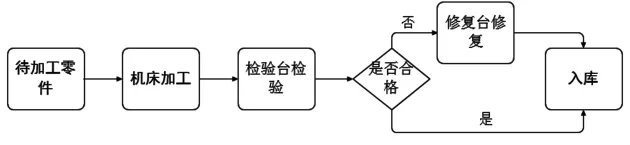

该系统为一零件的制造系统,车间有4台机床,且功能各不相同,每种机床只有1台。共有3类零件需要加工,零件按指数分布到达车间,间隔为10 min,零件比例及其加工工艺见表1。根据经验数据,第一类零件在到达工位以及不同加工工位之间移动时所需时间服从参数为(7,12,15)min的三角分布,其余2类服从参数为(8,10,12)min的三角分布。加工完成后都要经过检验,检验时间服从正态分布,见表1。其中有2台检验台,检验台2有条件开启,如果检验台1的队长超过10就开启检验台2,检验台2一旦开启,要工作1 h,再停止工作。根据以往数据,检验合格的产品为90%,不合格的产品10%,要经过一台综合加工中心进行修复,修复时间见表1,该加工中心需进行定期维护,每工作50 h进行1 h的维护,而且随机故障会有发生,服从间隔为100 h的指数分布,修理时间为1 h。经修复的产品几乎100%合格,合格的产品由2台叉车搬运到零件库,搬运批量为10件/批,搬运时间为20 min,叉车1只搬运零件类型1和2,叉车2只搬运零件类型3。零件工序如图1所示。

1.2 Extendsim仿真模拟

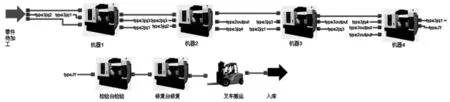

该模型是由零件的加工、检验、修复和搬运四大部分组成,仿真模型总图如图2所示。

表1 各种零件比例及加工工艺表

图1 零件加工工序图

图2 仿真模型总图

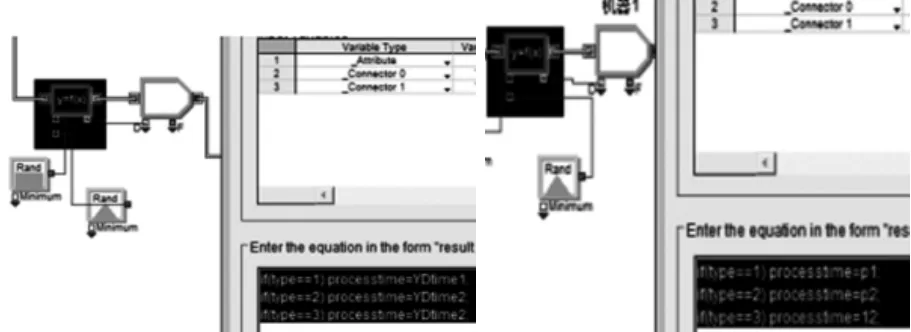

在该零件制造系统中,由于零件在到达不同加工工位的移动时间与零件到达不同工位上的加工时间的不同,成为该系统建模的难点。仅通过模块设置较为繁琐,所以利用Equation(I)、Activity和Random Number等模块结合If语句组合使用,完成该部分建模。具体模块与If语句如图3所示。

图3 零件到达不同工位的移动时间及加工时间的设置

2 仿真结果分析与优化

由于仿真中随机因素的影响,通常需要多次运行,得到准确结果。我们在原题设的情况下,运行仿真模型240 h(15 d,每天24 h),仿真次数10次。将各个模块的运行结果以图表的方式汇总如下:

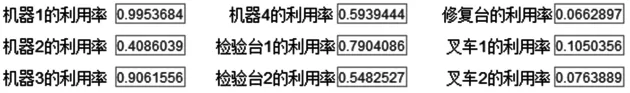

从图4可以看出,有些机器的利用率已达到70%~90%,明显大于其他设备的利用率。由约束理论可知[6-7],这些设备已经成为该系统的瓶颈。

图4 各机床的利用率

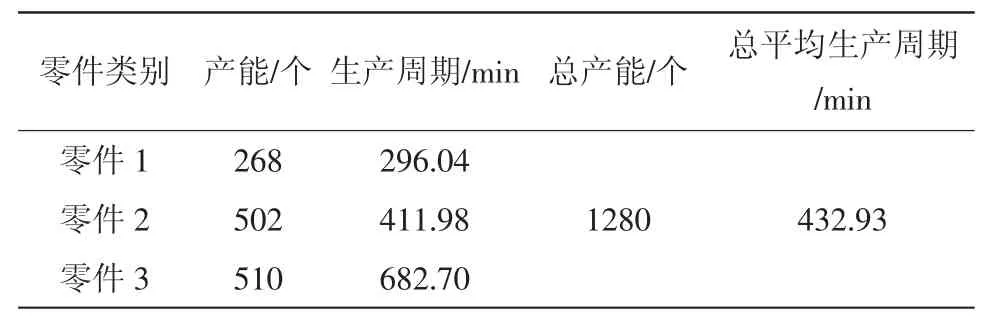

表2 产能及周期一览表

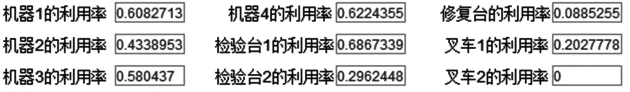

对参数进行优化:为了均衡各机器的利用率,使生产系统资源合理利用的同时为系统提供好的策略,决定调整机器的数量达到优化的目的,我们对机器数量的值进行反复试验并多次重复运行仿真模型,最终找到最佳机器数量组合:机床1、2、3、4的数量分别设为2、2、2、1台;由于叉车的利用率较低,在不影响产量及其他设备的情况下,将叉车2去掉,仅叉车1搬运3种零件。其他设备数量不变。得到如图5所示数据。

图5 参数优化后各机床的利用率

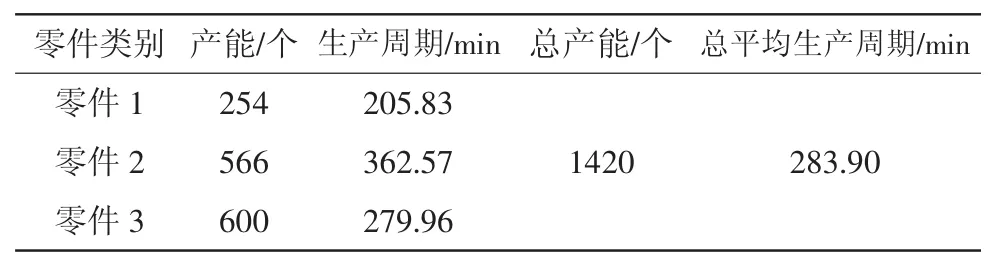

表3 参数优化后的产能及周期一览表

参数优化后我们发现:增加了某些机器的数量后,其利用率较之前有所减小,同类设备利用率相差不大,这就避免因机器的利用率过高或过低,导致机器损坏,迫使停产或影响生产的事情发生;各零件的生产周期都有所降低,生产效率随之提高;参数优化后,总产量提高,可获得最大的经济效益。

3 结语

仿真是通过仿真软件对系统进行动态的模拟,从而能准确地掌握实际的生产情况,为生产的实际运行参数提供理论依据。本文根据离散事件仿真的特点,基于Extendsim软件,对零件的生产制造系统进行了仿真模拟,多次独立运行模型,得到能够消除系统瓶颈的最佳方案。从整体角度对生产线进行观测、分析和改进,使系统达到最优。本文相关成果将为生产制造系统仿真的研究提供一定的参考和依据。

[1] 段波,赵稳庄,仉树军.Petri网在制造系统建模与仿真中的应用[J].现代制造工程,2008,5(8):24-27.

[2] 周海荣.离散制造企业生产物流系统建模与仿真[D].西安:西安交通大学,2010.

[3] 王伟,路春光,邓程程,等.基于Flexsim的电动游览车装配线的规划与仿真[J].机械工程师,2014(6):133-135.

[4] 杨银,路春光.基于Petri网的装配生产过程建模与仿真分析[J].机械工程师,2008(11):88-90.

[5] 秦天保,王岩峰.面向应用的仿真建模与分析[M].北京:清华大学出版社,2008:5-6.

[6] 戚晓耀.基于约束理论的管理方法及其应用[J].工业工程,2005,8(1):19-23.

[7] 高德拉特,科克斯.目标:a process of ongoing improvement[M].北京:电子工业出版社,2009.

[8] 吴正佳,刘碧波.基于Witness的齿轮生产装配线的仿真设计与改善[J].机械工程师,2014(2):121-123.