车下有源悬吊设备与车体耦合振动研究

2018-03-03田向阳

田向阳

(中铁第四勘察设计院集团有限公司,武汉 430063)

随着我国高速动车组多项关键技术在引进消化吸收再创新战略下取得重大突破,各型高速动车组的运行速度也逐步提高,为确保高速列车运行的安全性和平稳性,复杂的车下悬吊设备与车体耦合振动的影响也越来越受到重视。目前,我国高速动车组均采用动力分散式结构,车下设备舱安装有牵引变流器、换气装置和冷却风机等多种有源设备,它们的旋转不平衡质量会产生惯性力,在车辆高速运行中,与车辆耦合作用,会对车辆动力学性能产生重要影响[1–5]。

为研究车下有源悬吊设备对车体振动特性的影响,不能采用传统多刚体系统动力学建模方法,而应采用车体与车下设备的刚柔耦合动力学模型进行研究。薛丽辉等利用振动模态测试分析系统研究了某25型车的柴油发电机组对车内地板振动影响,并提出了能提高运行舒适度的改进方案[6];王忆佳等开展了车下有源振动设备对车体振动影响的试验研究,分析了换气装置旋转动不平衡对换气装置和车体振动的影响,对比分析了除尘前后换气装置和车体振动加速度的变化情况[7];袁志扬研究了纳米加工设备内部主动减振技术的应用和发展[8]。针对车下有源振动设备与车体耦合振动的研究在我国才刚刚起步,国内外针对车下有源悬吊设备与车体耦合振动特性相关研究相对较少,大多都是基于线路试验实测数据的分析,数据量非常有限。为深入分析车下有源设备与车体耦合振动特性规律,开展相关仿真分析研究非常必要。通过建立有源车下设备与弹性车体的刚柔耦合动力学模型,研究分析有源设备与车体耦合振动特性和传递规律,可为改进车辆参数设计提供依据。

1 研究背景

我国高速动车组均采用动力分散式设计,车下设备舱内具有多种设备,其中牵引变压器冷却风机、车厢换气系统、空调系统、牵引电机冷却风机等设备内部含有旋转结构,称为有源设备。这些设备在长期线路运营过程中,由于灰尘累积和线路振动冲击等原因,导致旋转部件产生偏心质量,另外,设备在上线之前,由于加工工艺缺陷和安装过程中的装配误差也会产生偏心质量,偏心质量在高速旋转过程中会产生不平衡离心力。离心力一方面会加剧设备和车体振动,影响车辆动力学性能;另一方面,离心力所造成的冲击易导致旋转件轴承的磨损,造成悬挂结构产生疲劳裂纹甚至断裂,严重时可能导致安全事故。

本文重点研究不平衡质量对设备和车体振动的影响以及有源设备的减振措施,由不平衡质量偏心所引起的离心力大小可表示为

式中M——不平衡块的质量

e——偏心距离

n——工作时中心轴的转速

基于我国某型高速动车组车下设备振动线路试验,研究有源设备工作时与车体耦合振动问题。

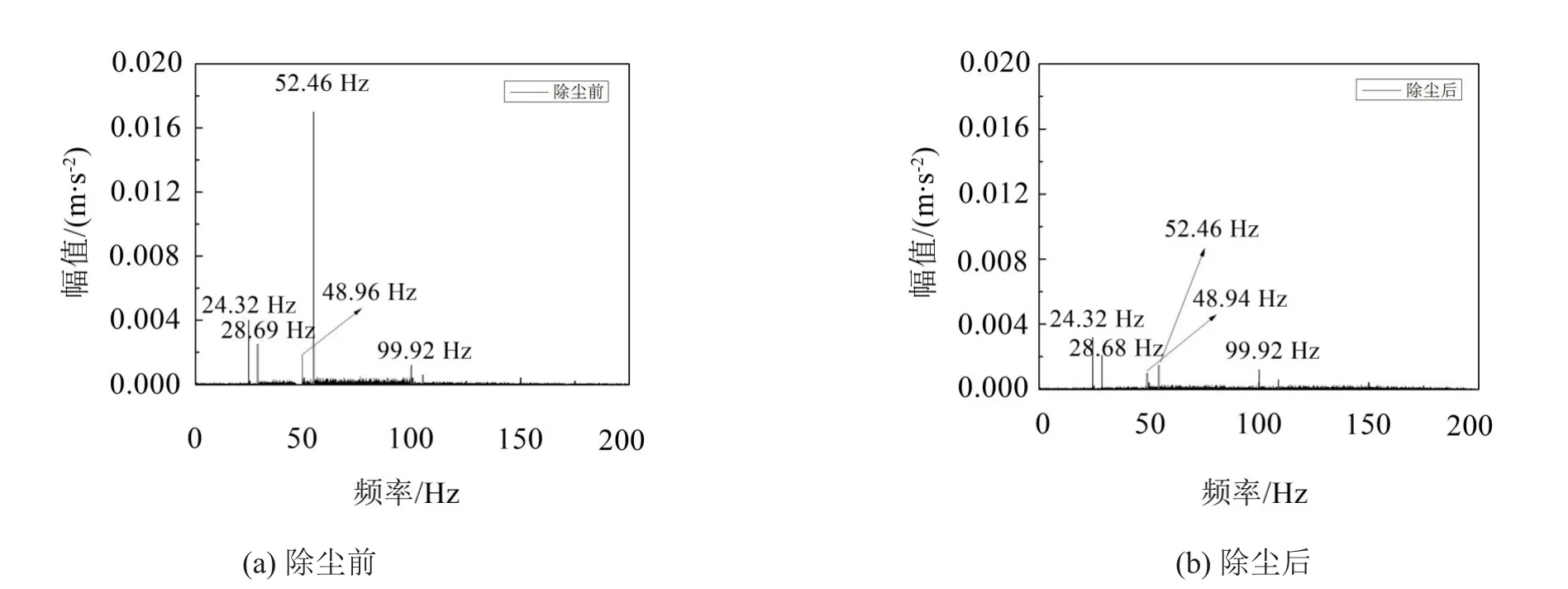

分别对比测试了旋转设备在除尘前和除尘后的设备以及车体的振动特性。数据分析结果如图所示。

图1为风机在清理灰尘前后车内地板面风机正上方垂向振动加速度的时域图。

图1 除尘前后车体内地板垂向振动时域图

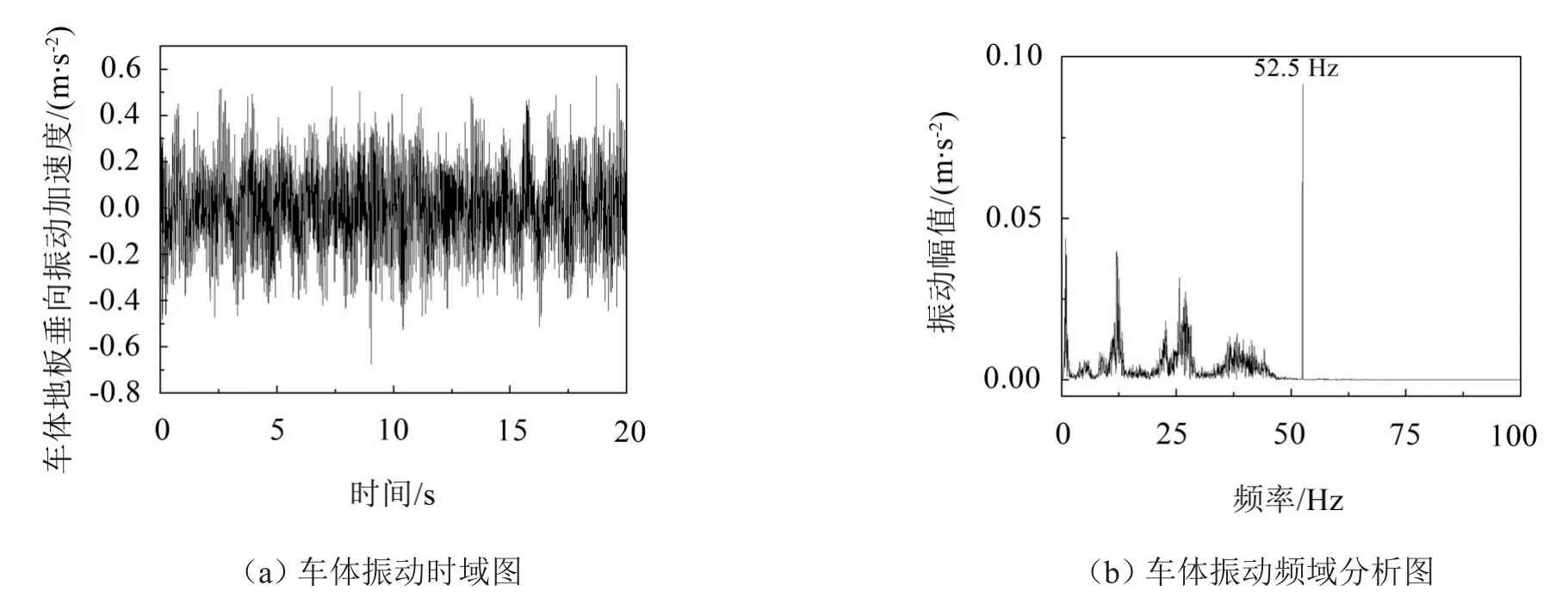

从图中可以看出,风机在除尘前和除尘后两种状态下,车体地板面垂向振动有所减小,但单从时域信号还无法确定振动的衰减是否由风机不均衡量所引起,为此对除尘前后的振动时域信号进行FFT变换分析,得到结果如图2所示

从频域图中可以看出,影响车体振动的主要包含五个频率,其中52.46 Hz所对应振动幅值明显高于其余四种频率的幅值;风机在清理灰尘之后,频域信号显示主要频率依旧为这五种,但其中52.46 Hz所对应振动幅值明显降低,仅为除尘前的11.7%,而52.46 Hz与设备舱内旋转风机工作时的频率52.5 Hz刚好对应。因此,从时域信号和频域信号综合分析可以看出旋转设备的不平衡质量所引起振动对车体地板面垂向振动影响明显,旋转设备不平衡质量的增大是车体地板面振动异常的主要原因。

图2 除尘前后车体内地板垂向振动加速度频谱图

2 车辆系统刚柔耦合动力学模型

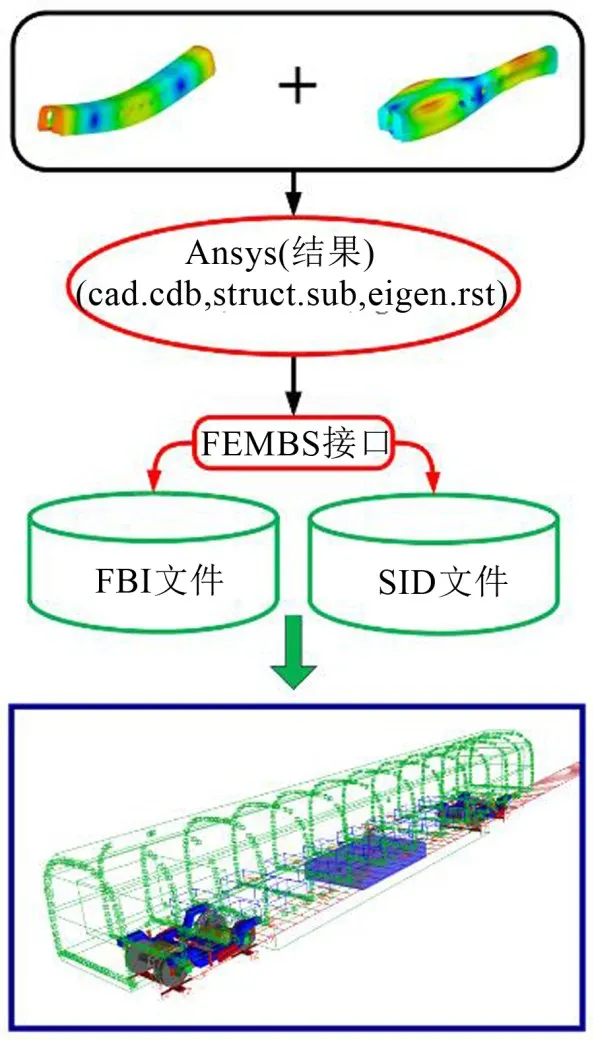

欧拉伯努利梁车体模型是理论研究模型,能从数学模型上体现车辆系统中各部件之间的相互关系,但欧拉梁模型无法反映复杂车体结构在考虑弹性振动效应下的真实响应。为此,本文基于我国某型高速动车组,建立三维刚柔耦合车辆系统动力学模型,在模型中考虑车体弹性,分析车下悬吊设备和弹性车体的耦合振动特性。用有限元软件建立弹性车体模型,采用质量叠加法模拟车辆整备状态的真实质量分布。在本次刚柔耦合动力学模型中,只考虑车体柔性,其余部件均视为刚性体。通过有限元软件计算出弹性车体的模态结果和子结构文件,结合多体动力学软件SIMPACK的接口程序FEMBS生成弹性体输入文件(FBI),然后配置相关特征信息,最终生成弹性车体的标准输入文件(SID),整个刚柔耦合模型建立过程流程如图3所示。

图3 刚柔耦合动力学模型生成流程

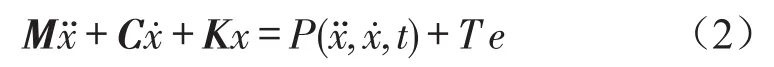

为研究半主动控制系统对车下设备和车体耦合振动特性的影响,本次车下设备只采用一个大质量设备,车辆系统模型中还包含1个弹性车体、2个构架,4个轮对,8个转臂,即车辆系统由14个刚体和1和弹性体组成。其中每个构架和轮对包含6个自由度,转臂轴箱只包含一个点头自由度,车下设备包含3个自由度。整个车辆系统包含44个刚体自由度和30阶的弹性车体自由度。车辆系统动力学方程为

式中M、C、K分别为车辆系统的质量矩阵、阻尼矩阵和刚度矩阵;x为坐标向量;为车辆系统的悬挂非线性力和轮轨非线性力,Te为轨道不平顺激扰作用于车辆系统的力。

2.1 模型可靠性验证

依据表1参数,建立三维刚柔耦合动力学模型。为对模型合理性进行试验验证,以下针对我国某型高速动车组滚振台测试结果和仿真结果进行对比,验证刚柔耦合动力学模型中仿真计算中的合理性和正确性,试验滚振台如图4所示。

表1 车下设备和车体参数设置

图4 滚动振动试验台测试车辆

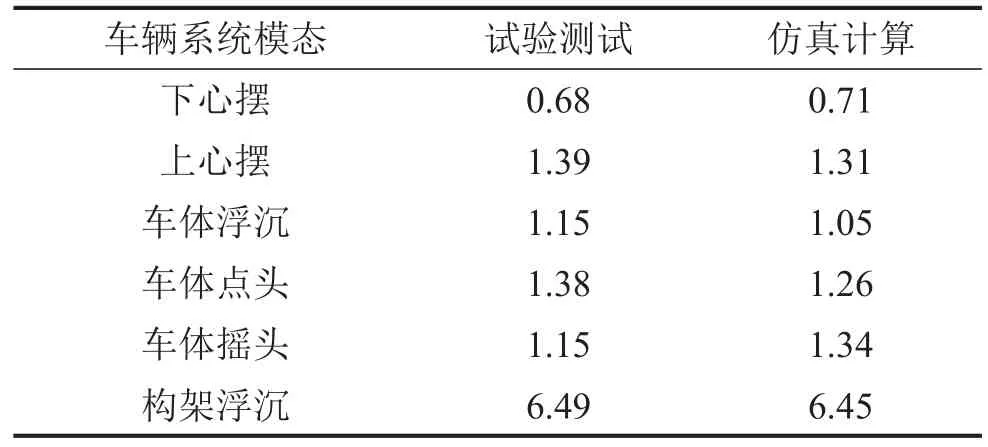

车辆系统悬挂模态对比如表2所示,总体上仿真模型和试验模型能较好吻合。

表2 车体系统主要自振频率对比

在300 km/h速度下对比分析振动时间历程曲线和频谱特性特性曲线,从图5和图6可以看出,加速度幅值变化趋势基本一致,频域特性在低频范围内呈现规律基本一致。

图5 车体中部垂向振动时域图结果对比

图6 车体中部垂向振动频谱图结果对比

综上分析,仿真计算结果能够较真实反应车辆实际振动情况,满足工程应用要求。

3 仿真分析

基于线路试验实测数据和车辆设计参数,建立车下有源旋转设备的刚柔耦合动力学仿真模型,仿真模型如图7所示。

为验证模型可靠性,设置不平衡量为5 g∙m,运行速度设置为300 km/h,采用武广轨道谱作为轨道随机激励,仿真得到风机正上方车体振动结果如图8所示:

从图中可以看出,风机正上方车体振动明显,时域信号经傅立叶变换之后,可以看出52.5 Hz下振动明显,与试验数据很好吻合。

图7 有源车下设备动力学仿真模型

3.1 转动不平衡量的影响

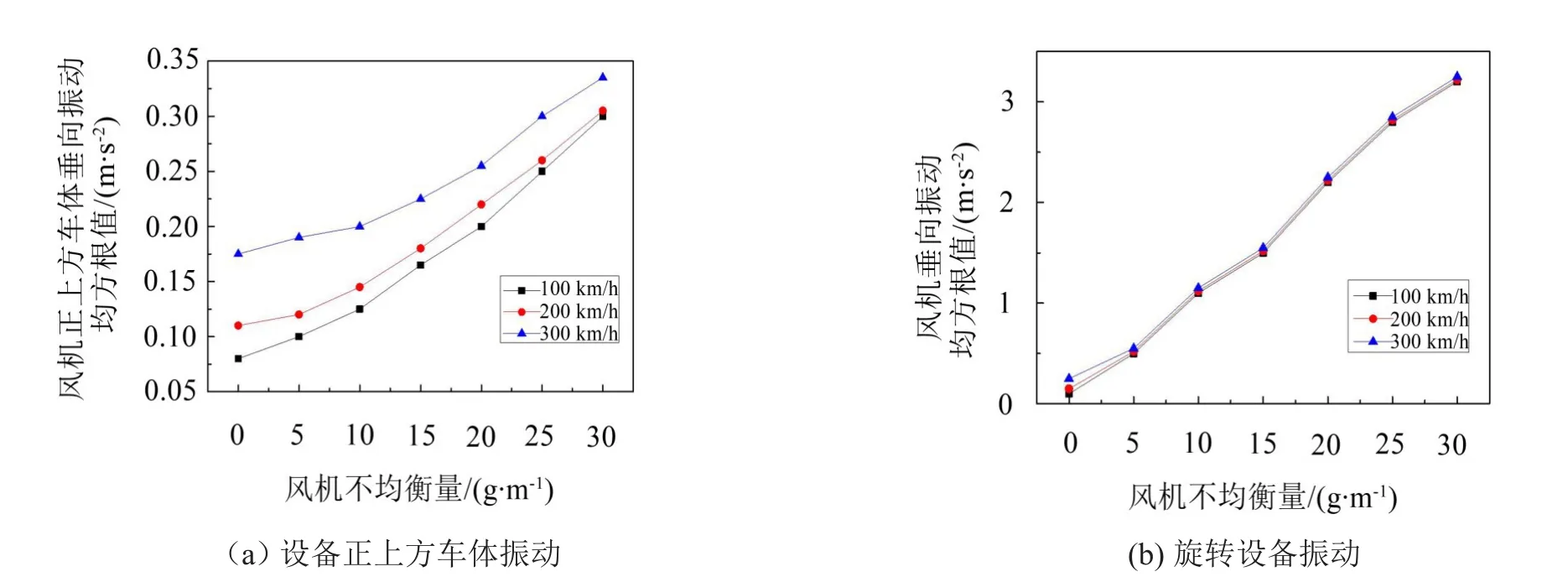

从线路试验数据分析可知,不平衡质量对车下设备和车体振动影响较大。为进一步研究不平衡质量对有源设备和车体耦合振动特性的影响,本节仿真分析在不同速度等级下,不平衡质量与车下有源旋转设备和车体振动之间的关系。仿真分析结果如图9所示。

从风机不均衡质量与设备和车体的振动大小关系可以看出,图9(a)中在风机不均衡量从0增加到30 g∙m过程中,当车辆速度为100 km/h时,风机正上方车体振动均方根从0.083 m/s-2增加到0.294 m/s-2,振动幅值增加了2.54倍;当车辆速度为300 km/h时,风机正上方车体振动均方根从0.174 m/s-2增加到0.335 m/s-2,振动幅值增加0.93倍。随着风机不均衡量的增大,风机上方车体垂向振动加剧,且增加幅度呈先慢后快的趋势。车辆在不同速度等级下,车体地板面振动随着不平衡量增加的变化趋势基本一致,当不平衡量较小时,速度差异所造成车体振动差异较大,但随着不平衡量的继续增加,因速度不同而造成车体的振动差异越来越小,说明不平衡质量的增大是引起车体地板面异常振动的主要原因。从图9(b)可以看出,风机的不均衡量与设备振动基本呈线性变化关系,且在风机工作状态固定的情况下,速度对设备本身振动影响较小。

图8 风机正上方车体垂向振动

3.2 隔振措施分析

由线路试验分析可知,车下有源旋转设备的除尘操作能够在一定程度上减少不平衡质量所引起的设备振动和车体局部振动,但车辆在日常检修维护过程中,因为设备舱内空间有限,拆装设备复杂,部分设备要求无水绝缘环境,因此很难做到对车下旋转设备的定期清洁维护。因此对有源设备很有必要选取合理的悬挂参数和设计多级隔振系统。

3.2.1 悬挂参数匹配

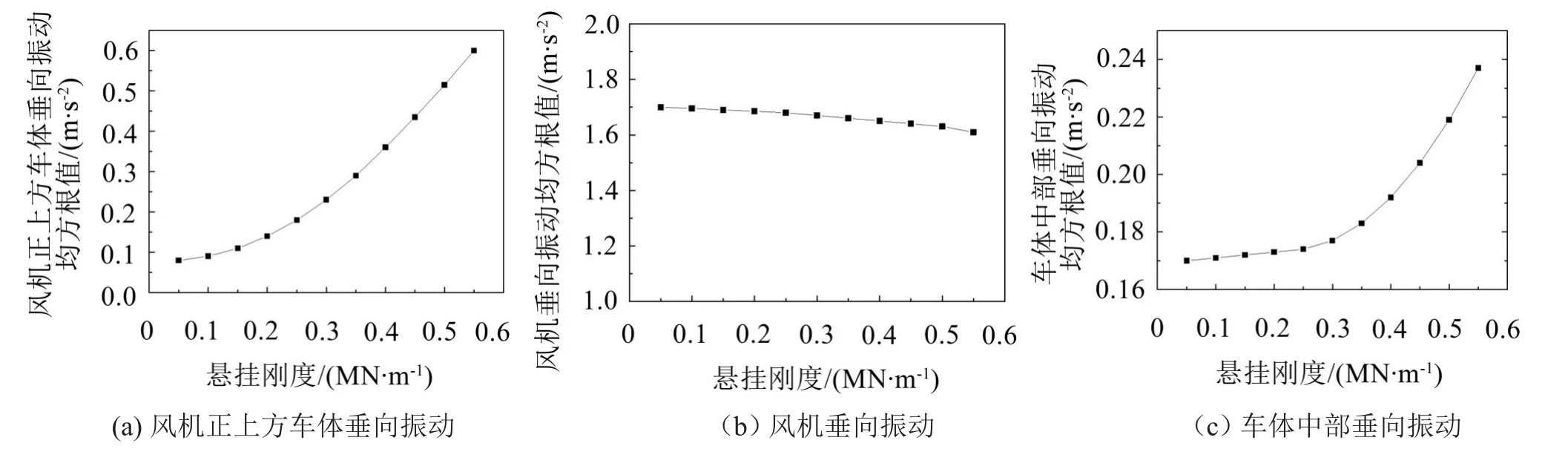

弹性悬挂系统的减振效果明显优于刚性连接,但前提是选取合理的悬挂参数,否则可能恶化设备和车体的弹性振动[9]。对于悬吊设备常采用的橡胶弹簧而言,刚度和阻尼比是重要影响参数。通过仿真模拟不同悬挂刚度情况下,设备和车体振动情况,结果如图10所示。

从悬挂刚度对设备和车体振动影响的分析结果可以看出,在图10(a)中,风机正上方车体振动随着悬挂刚度的增大而加剧,悬挂刚度从0.05 MN∙m-1增加到0.55 MN∙m-1过程中,设备上方车体振动均方根从0.169 m∙s-2增加到0.592 m∙s-2,说明随着悬挂刚度的增加,旋转设备的振动能量更多地传递到车体地板面。

从图10(b)可以看出,悬挂刚度的增加对设备本身振动影响较小,说明不平衡量是造成旋转设备振动的主要原因,与上节结论一致。图10(c)为悬挂刚度与车体中部振动关系分析结果,在刚度增加过程中,车体中部垂向振动呈现缓慢增加后急剧增大的趋势,表明风机等有源设备对车体振动的影响主要表现为设备正上方的局部振动,但悬挂参数的恶化也会导致车体地板振动范围的扩大。

同理,模拟分析在不同阻尼比值的情况下旋转设备和设备上方车体振动加速度均方根变化规律。分析结果如图11所示:

从图11可以看出,随着悬挂装置阻尼比的增大,风机正上方车体垂向振动呈先减小后增大的趋势,且最优悬挂阻尼比区间为0.03~0.05。从纵坐标车体振动幅值变化量可以看出,有源旋转设备悬挂阻尼对车体振动的影响明显小于悬挂刚度的影响。橡胶产品的出厂阻尼比范围为0.05~0.15,因此本模型中设置橡胶弹簧阻尼比为0.05。

3.2.2 两级隔振系统

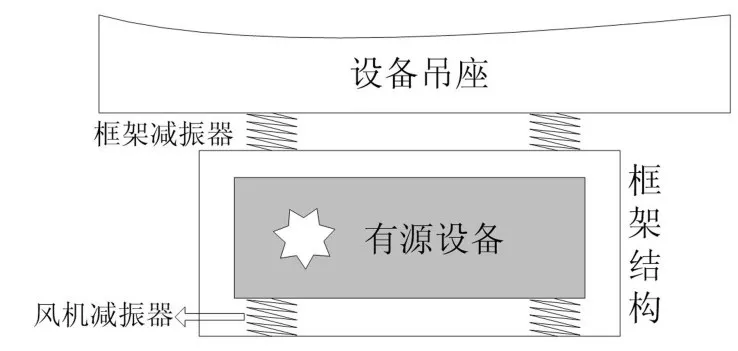

以上研究为旋转设备基于单级隔振下的减振效果分析,即旋转设备与车体地板面的设备吊座通过悬挂结构直接相连,若在旋转设备与车体之间增加一个框架结构,使得设备与框架弹性连接,框架与车体再弹性连接,形成两级隔振系统。结构装配示意图如图12所示。

图9 风机不均衡量与设备和车体振动关系

图10 刚度对车体和设备振动的影响

图11 不同阻尼比下车体垂向振动

对比分析单级隔振系统和两级隔振系统对抑制车体振动的效果。仿真分析结果如图13所示。

图12 有源车下设备两级隔振示意图

从图13中单级隔振和两级隔振下车体振动分析结果可知,两级隔振方案对车体横向振动影响较小,而对车体垂向振动效果显著,在速度为250 km/h时,两级隔振方案较单级隔振方案,车体振动幅值减小26%。

风机振动如图14所示,从图中可以看出,无论是风机的横向振动还是垂向振动,采用两级隔振方案后,设备振动均有所增加,且横向振动随速度增加变化明显,垂向振动几乎不受速度改变的影响。

4 结语

(1)旋转设备积灰等因素所产生的不平衡量是造成旋转设备振动的主要原因,且振动会通过悬挂节点传递到车体,清灰操作能改善车体振动,但高速动车组在运营过程中很难做到有源旋转设备定期清灰处理。仿真计算验证并分析了旋转设备不均衡量对车体振动的影响规律,对车辆参数设计和动力学评估具有一定指导作用,具有工程应用价值。

(2)弹性悬挂方案下悬挂刚度和阻尼比对车体振动的影响,随着刚度的增加,有源设备的振动逐渐传递到车体,当刚度大到一定程度,等效于刚性连接,车体振动恶化。本模型中,最佳阻尼比为0.05。

(3)研究两级隔振方案对车体和设备的影响规律。研究发现两级隔振方案能够有效降低车体垂向振动,横向减振不明显。在速度为250 km/h时,车体振动幅值减小26%,而两级隔振方案会导致设备振动有所增加。因此在不影响设备正常工作性能前提下,对车下大质量设备可适当采用两级隔振方案,优化车辆动力学性能。

图13 设备上方车体振动加速度均方根

图14 旋转设备振动加速度均方根

[1]周春平,贺小龙.吊挂设备对高速列车垂向舒适度影响[J].噪声与振动控制,2017,37(2):70-74.

[2]汪群生,曾京,魏来,等.车下悬吊设备不均衡振动对车体振动的影响[J].铁道学报,2017(2):24-31.

[3]TAEHYUN S,PRADHEEP C.Improvement of vehicle roll stability by varying suspension properties[J].Vehicle System Dynamics,2011(49):129-152.

[4]HAMIDREZAB,CHRISTOPHERM,FARIDG.Development of a systematic and practical methodology for the design of vehicles semi-active suspension control system[J].Vehicle System Dynamics,2010(48):567-585.

[5]吴会超,邬平波,曾京,等.车下设备对车体振动的影响[J].交通运输工程学报,2012(5):50-56.

[6]薛丽辉,廉有利,王大海.车下有源设备振动测试分析[J].大连交通大学学报,2012(6):31-36.

[7]王忆佳,曾京,吴会超,等.车下有源振动设备对车体振动影响的试验研究[J].现代制造工程,2013(9):50-54+58.

[8]袁志扬.主动减振系统技术在纳米加工设备上的应用及发展[J].精密制造与自动化,2012(3):9-12.

[9]石怀龙,邬平波,罗仁.高速动车组弹性车体和设备耦合振动特性[J].西南交通大学学报,2014(4):693-699.